黏膠纖維行業硫化氫廢氣新工藝技術研究

張 偉

(唐山三友集團興達化纖有限公司 河北唐山 063000)

引言

粘膠纖維生產過程中,在酸浴、紡絲、水洗等工序,排出大量含有硫化氫、二硫化碳的廢氣,需進行綜合治理。一般行業內選用堿洗循環塔噴淋,H2S 通過三級NaOH 吸收,生成NaHS,NaHS 經過蒸發提取后作為一種化工原料進行外賣,由于NaHS產能過剩,受市場波動比較明顯,可能造成NaHS 無法及時安置,嚴重時導致廢氣回收系統運行收到制約,甚至被迫停車。基于此,需要積極探索新型的廢氣處理工藝,需求更節能環保的處理方案。

1 新型濕法脫硫工藝的構建思路

新型濕法脫硫工藝由脫硫和再生兩部分組成。主要是以碳酸鈉脫硫吸收液為脫硫劑,脫硫效率可達99 %以上,溶液無毒性,處理尾氣中硫化氫濃度的適應性以及溫度和壓力的范圍均較廣。此工藝對設備的腐蝕較輕,副產品硫磺質量較好,可將凈化氣中H2S 降到標準狀態20 mg/ m3以下。另外,為保證脫硫效果,脫硫可采用新型填料,脫硫液的再生可采用文丘里空氣氧化再生[1]。

2 工藝流程及控制

2.1 工藝流程簡介

圖1 廢氣濕法脫硫流程圖

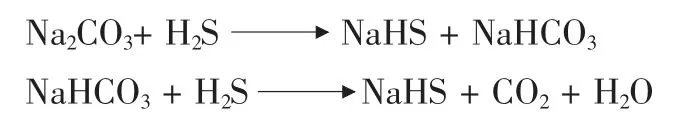

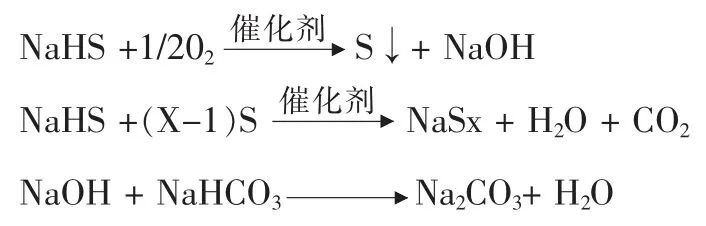

2.2 脫硫過程幾種主要化學反應

吸收反應:

催化化學反應:

2.3 主要控制技術參數

2.3.1 進脫硫塔溶液溫度:30-35℃;

2.3.2 熔硫釜釜內壓力:<0.6MPa;

2.3.3 溶液PH 值:8.2-9.0;

2.3.4 熔硫釜夾套內溫度:130-150℃。

2.4 試驗線的實施方案

2.4.1 設備方面,為滿足硫磺生產工藝生產的需求,需增加設備7 臺(不含熔硫設備)溶液循環槽一臺、氧化再生槽一臺、硫泡沫槽一臺、溶液循環泵兩臺、硫泡沫泵一臺、板框壓濾機一臺。氧化槽配套噴射器20 支及相應配套的管道、閥門、電氣、儀表。

2.4.2 將吸收溶液由NaOH 溶液改為以Na2CO3為主的脫硫溶液。溶液各組份濃度將根據生產及設備的實際情況來定。

3 試驗數據及運行總結

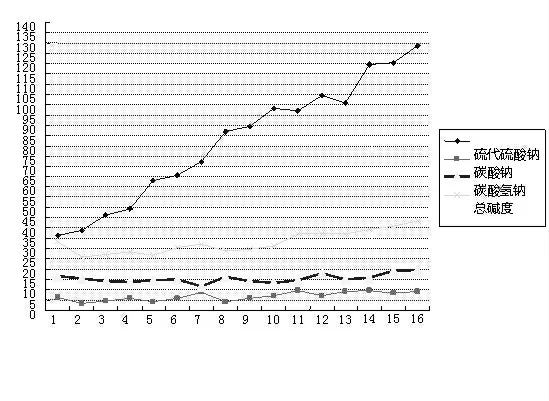

3.1 脫硫液指標

脫硫液pH 值在8.9 左右,催化劑波動比較大0.3-3ppm(可能是投加方式的影響),硫酸鈉一直未檢出,見圖2。

圖2

3.2 硫化氫去除率

根據化驗室檢測數據,硫化氫去除率波動較大,平均93.1%。氣體濃度由平均700 mg/m3降至平均48mg/m3,去除約652mg/m3,見圖3。

圖3

3.3 項目實施效果總結

試驗過程中進氣量約為20000m3/h,脫硫液循環量在350-60m3/h 不斷調整,后期基本控制在100m3/h,脫硫液pH 值在8.9左右,碳酸鈉20g/L、脫硫催化劑濃度提高至20ppm 左右。在試驗過程中副鹽硫代硫酸鈉增長較快,硫酸鈉副鹽基本未檢出,廢氣去除率不太穩定,高時可以達到98%以上,但平均在93%左右。

結語

通過濕法催化劑脫硫工藝能夠對黏膠行業含有硫化氫、二硫化碳的含硫廢氣進行有效去除。但在實驗過程中第一階段運行中硫化氫去除效率較低,副鹽增長速度較快,且循環槽表層大量硫磺泡沫不能有效進入熔硫系統。通過對系統改造增加噴射泵并對循環槽進行改造、增加再生槽延長再生時間等工作,硫化氫去除率得到提升,副鹽增長速度減緩。本項目的研發探索,具有較高的環境效益,同時硫磺的副產品相對于傳統堿洗硫化氫產出的NaHS 副產品,具有更高的經濟效益。