乏油環境下不同摻雜GLC膜的摩擦學行為

李迎春 鄒春生 邱 明 龐曉旭 程 蓓

1.河南科技大學機電工程學院,洛陽,4710032.機械裝備先進制造河南省協同創新中心,洛陽,471003

0 引言

隨著航空航天、國防等工業的迅猛發展,發動機日益朝著大推重比、高可靠性、高耐久性、低耗油率等方向發展,作為發動機關鍵零部件的滾動軸承也朝著高速化的方向發展[1],航空發動機軸承的運轉平穩性、服役耐久性及工作的可靠性對航空飛機的安全起著至關重要的作用。航空發動機主軸軸承常服役于變載、變速、高DN值、間歇服役、斷油等復雜工況下,其壽命驟減已成為航空發動機主軸軸承性能提高的瓶頸。在解決航空發動機軸承使用過程中面臨的摩擦磨損導致的失效問題時,應用現代表面改性技術在其接觸副表面制備一層具有低摩擦因數、低磨損率和高承載能力等優異性能的固體自潤滑膜,以保證航空發動機主軸軸承在諸如高速、變載、高溫等復雜工況條件下正常工作,并能在斷油或貧油情況下,保證飛行器等裝備繼續穩定運行至安全著陸。

近年來,類石墨碳膜(以下簡稱GLC膜)因其獨特的結構和優異的摩擦學性能而備受研究者關注,在結構上,GLC薄膜是一種以sp2鍵為主要化學鍵結構的非晶碳質材料,非晶基質中同時含有大量納米量級形態各異的碳團簇[2-3],它在性能上更接近石墨,具有內應力小、結合強度高、熱穩定性好、承載能力高、摩擦因數小、抗磨性能好且與黑色金屬接觸時不易發生觸媒效應等優點[4-6],在大氣、水和油等環境中表現出良好的摩擦學性能[7-10],可為許多處于干摩擦及混合摩擦狀態下的摩擦副零部件提供有效的潤滑與防護。在非晶碳膜的研究中,經常通過摻雜異質元素或化合物來調節其結構和性能[11-15],改善其在特定條件下的物理化學特性。不同金屬摻雜對于GLC膜結構和摩擦學性能的研究多集中在大氣、水和油環境下的摩擦學行為[10,12,16-17]及制備參數對其摩擦學性能的影響,然而,GLC薄膜或元素摻雜GLC薄膜能否滿足航空發動機主軸軸承高DN值、變載、變速等苛刻的工況條件還缺乏有效的試驗數據,特別是乏油、斷油這種超常工況下的摩擦學性能研究較少。因此,本文利用磁控濺射技術在單晶硅基底和軸承鋼基底上制備摻雜Cr、WC及無摻雜的3種GLC膜,以探究3種不同GLC薄膜在乏油條件下的摩擦學適應性。

1 試驗部分

1.1 樣品制備

基底材料選用P(100)型單晶硅片和GCr15軸承鋼(φ24 mm×7.9 mm),分別用于薄膜的結構表征和性能測試,其中GCr15軸承鋼試樣用于鍍層的硬度、結合力、摩擦磨損性能測試,熱處理后其硬度為HRC60-65,經拋光后表面粗糙度Ra≤0.1 μm。采用純度99.9%石墨、金屬Cr和化合物WC的靶材,利用英國Teer公司生產的UDP-650型閉合場非平衡磁控濺射設備制備試驗所需的GLC以及摻雜Cr、WC的3種薄膜(以下3種薄膜分別用GLC、GLC/Cr、GLC/WC表示)。

鍍膜前將試樣先后放入丙酮和無水乙醇中超聲波清洗15 min,吹干后裝入樣品架,并將需要鍍膜的表面面向靶材安裝,當真空腔的真空度抽至1.0 mPa,用Ar等離子體(直流偏壓-500 V,偏壓電流0.2 A,Ar流量20 sccm)轟擊基底30 min,除去樣品表面的氧化物及雜質;然后,將偏壓調至-70 V,Cr靶電流為3.0 A,沉積Cr過渡層10 min;最后根據要制備的薄膜打開或關閉濺射靶,具體鍍膜工藝參數見表1。

1.2 薄膜的結構表征及性能測試

薄膜的拉曼光譜分析采用法國HORIBA Jobin Yvon公司的HR800型拉曼光譜儀進行,激光波長632 nm;采用美國Thermo Fischer ESCALAB 250Xi型多功能X射線光電子能譜分析儀(XPS)分析薄膜表面的元素組成及其化學狀態,激發源采用Al Ka射線;采用JSM-5610LV型掃描電子顯微鏡觀察薄膜的斷面形貌和厚度測量。

采用MTS NanoIndenter G200型納米壓痕儀測試薄膜的硬度和彈性模量,每個樣品平行測試6個點后取平均值,加載載荷為10 mN,加載速度為20 mN/min,加載保持時間10 s,為減小基體材料的影響,壓入深度控制在薄膜厚度的1/5~1/10。用MFT-4000型多功能材料表面性能測試儀測定薄膜與基體的臨界破壞載荷Lc,用Lc來評價薄膜與基體的結合力,并用Leica-DMI3000倒置金相顯微鏡觀察劃痕形貌。采用HSR-2M型高速摩擦磨損試驗機進行薄膜的摩擦學性能測試,試驗采用球-盤接觸、往復運動模式,對偶件選擇φ6 mm的GCr15鋼球,法向載荷為30 N,往復長度10 mm,相對滑動速率分別為200 mm/s、250 mm/s、300 mm/s。試驗前用注射器吸取2 mL的JET美孚Ⅱ號航空潤滑油加到下試樣上,然后用橡膠片刮去多余的潤滑油,使下試樣表面只剩一層很薄的油膜,人為制造乏油環境[18-19]。通過摩擦力傳感器和載荷傳感器記錄摩擦力與載荷的平均值,通過式(1)計算求得薄膜的摩擦因數μ。

μ=Ft/Fn

(1)

式中,Ft為摩擦副的摩擦力,N;Fn為作用在薄膜試樣上的法向載荷,N。

利用表面形貌儀測磨痕的截面輪廓并計算磨損率:

(2)

式中,w為磨損率,m3/(N·m);S為磨痕輪廓截面面積,m2;l為往復長度,m;L為磨損行程,m。

2 結果與討論

2.1 薄膜的成分及結構表征

2.1.1拉曼分析

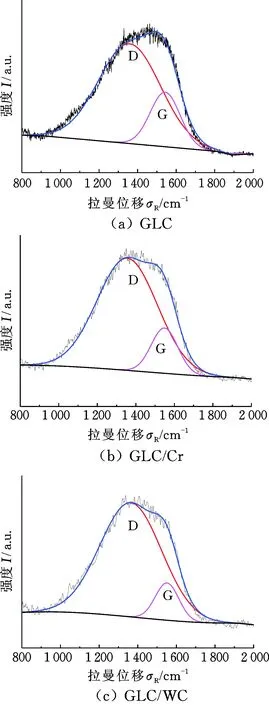

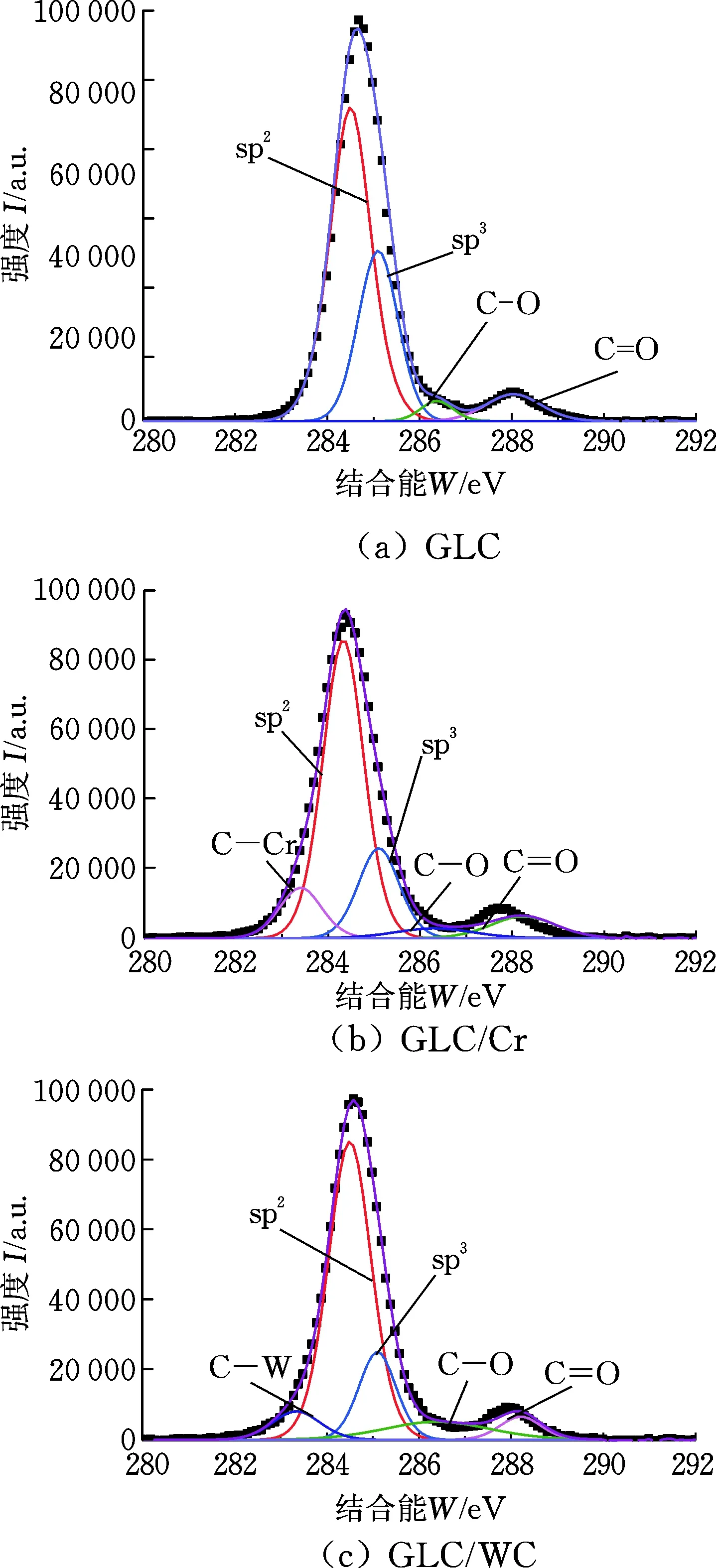

非晶碳膜的拉曼光譜主要由1 360 cm-1附近的D峰和1 560 cm-1附近的G峰構成[12],G峰源于薄膜中所有環狀或鏈狀sp2態的面內伸縮振動,D峰源于環狀結構sp2態的呼吸振動,此峰突出說明在sp2團簇中形成了石墨環[20]。

圖1為3種GLC薄膜的拉曼光譜,從圖1可以看出,在800~2 000 cm-1范圍內,拉曼光譜呈一非對稱峰,對其進行高斯擬合后,譜線分為一個位于1 360 cm-1附近的D峰和一個位于1 560 cm-1附近的G峰。在圖1中,D峰突出說明所制備的薄膜為GLC薄膜。在GLC拉曼光譜中,D峰積分強度與G峰積分強度之比(ID/IG)可以反映出薄膜中環狀碳原子和鏈狀碳原子的相對數量,ID/IG較大意味著薄膜中sp2鍵的含量較高;G峰的峰位(Disp(G))對應由團簇形狀大小引起的拓撲無序度,G峰的半峰全寬(FWHM(G))對應由鍵長和鍵角無序造成的結構無序度,增加sp2的含量可以增加六角環形狀的大小,從而降低結構無序度[21-22],這意味著sp2鍵的含量越高,ID/IG和Disp(G)就越大,而FWHM(G)則越小。表2列出了3種薄膜的拉曼峰參數,結合圖1和表2可以看出,GLC/Cr 、GLC/WC薄膜的D峰較GLC薄膜的更加明顯,GLC/WC薄膜的ID/IG最大,GLC/Cr薄膜的次之,比純GLC薄膜的3.58大很多,同時,GLC/WC薄膜的Disp(G)最高,GLC/Cr薄膜的次之,FWHM(G)則是GLC/WC薄膜的最小,GLC/Cr薄膜的次之,純GLC薄膜的最大。由此可以說明,摻雜Cr、WC使 GLC薄膜中sp3鍵結構含量減少而sp2鍵結構含量增加,即促使了GLC薄膜的石墨化,降低了GLC薄膜的結構無序度。

圖1 3種GLC薄膜的拉曼光譜Fig.1 Typical Raman spectra of different GLC films

表2 3種薄膜的拉曼峰參數

2.1.2XPS光譜分析

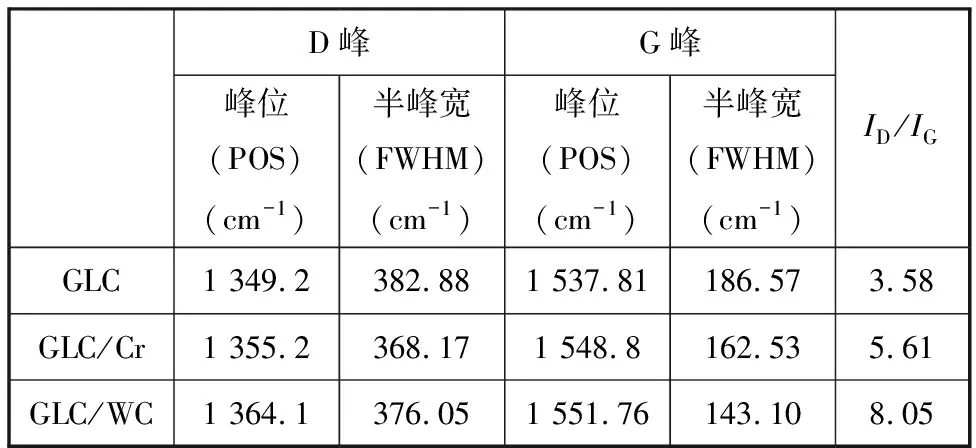

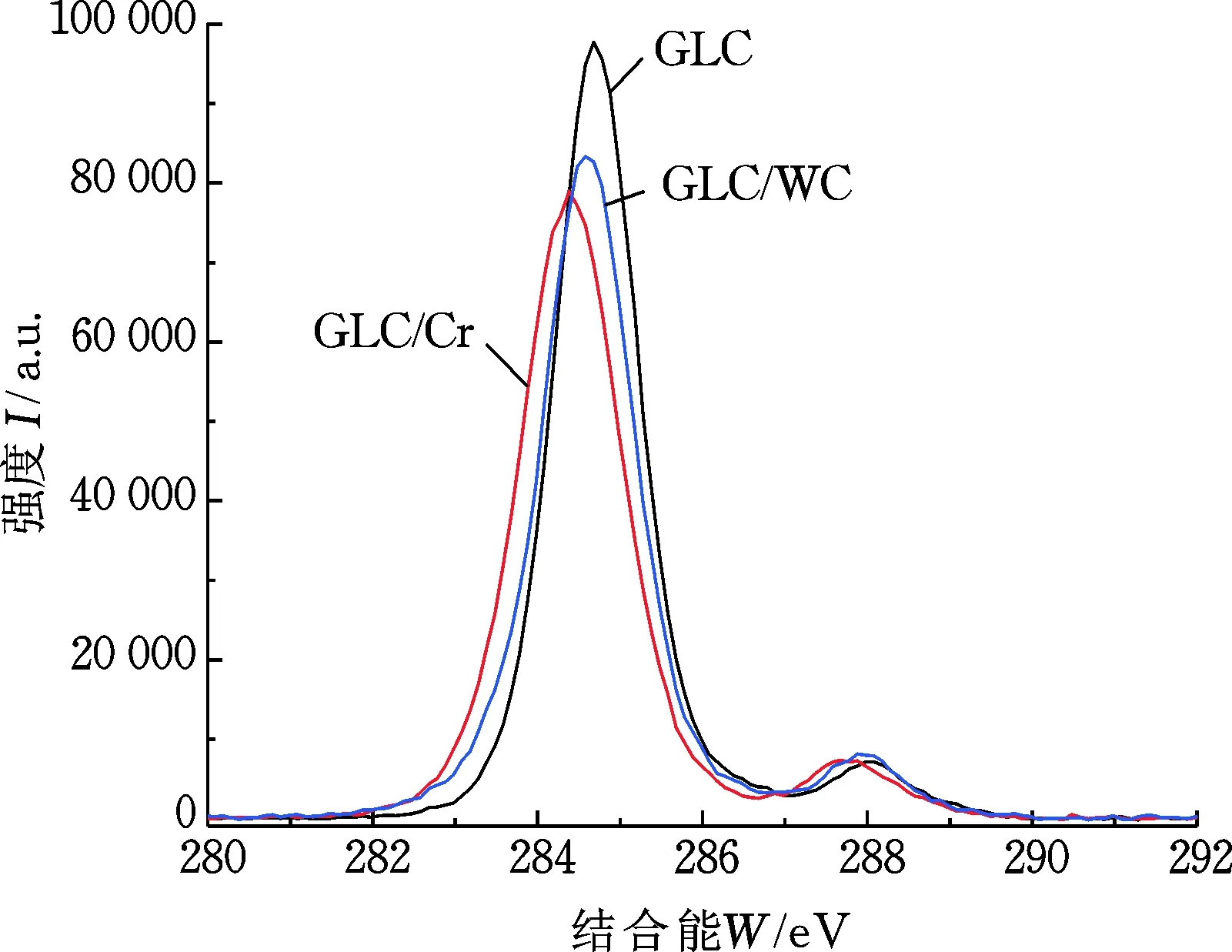

通常情況下,sp3碳結構Cls主峰位于285 eV左右,sp2碳結構的Cls主峰位于284 eV左右,兩者的電子結合能相差0.9~1.2 eV[6,12]。圖2顯示出3種薄膜的C1s電子結合能均接近石墨的電子結合能284.15eV,說明制備的薄膜中sp2雜化碳占主導呈現類石墨特征。同時還顯示出摻雜Cr、WC后,GLC膜的C1s譜向低結合能略有偏移。

圖2 3種GLC膜的Cls譜Fig.2 XPS Cls spectra of different GLC films

通過分峰擬合Cls 峰譜可以確定結構中 sp3雜化鍵(金剛石)和sp2雜化鍵(石墨)的相對含量。圖3給出了3種薄膜的Cls精細譜圖的擬合結果,其sp2鍵的含量依次為GLC膜65%、GLC/Cr膜74%、GLC/WC膜79%。結合拉曼光譜分析,說明摻雜Cr、WC在不同程度上促進了GLC膜的石墨化。

圖3 3種GLC膜的Cls譜擬合Fig.3 Deconvolution of Cls spectra for different GLC films

2.1.3截面形貌

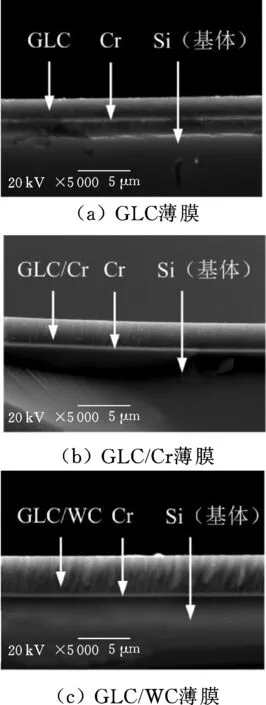

圖4為3種薄膜的截面形貌SEM照片。3種薄膜均采用金屬Cr過渡,相同工藝參數下,打底層的厚度大致相同均為0.3 μm,GLC、GLC/Cr、GLC/WC薄膜的工作層厚度分別為1.88 μm、2.47 μm、3.6 μm,因此推斷相同條件下3種薄膜的沉積速率由低到高依次為GLC、GLC/Cr、GLC/WC。金屬沉積速率對薄膜的生長結構有較大影響,較快的金屬共沉積速率對薄膜的柱狀生長具有促進作用[12],由圖4a和圖4b所示的截面形貌可以看出,GLC膜表面由大量的微小顆粒構成且平整致密,Cr摻雜導致薄膜中出現微弱的柱狀生長取向,但未影響薄膜的致密性,表明適當的Cr摻雜并未改變薄膜的致密結構;由圖4c可以看出,GLC/WC膜的截面形貌表現出明顯的柱狀生長取向,薄膜沉積過程中呈現柱狀生長時,致密性較差,薄膜性能降低[23-24]。

圖4 3種薄膜的截面形貌Fig.4 Cross-section SEM morphologies of different films

2.2 薄膜的機械性能

2.2.1薄膜的硬度及彈性模量

圖5 3種薄膜的彈性模量及硬度Fig.5 The hardness and elasticity modulus of different films

圖5為3種薄膜的硬度及彈性模量,從圖中可以看出,摻雜Cr、WC使GLC薄膜的硬度和彈性模量均有所降低。非晶碳膜的硬度和彈性模量與其sp2、sp3的相對含量有關,sp3鍵能抵抗更高的壓力,所以sp3含量高相應其硬度一般也比較高,由上文分析結果可以看出,摻雜Cr、WC后,薄膜中sp2鍵的相對含量增加,而sp3鍵的相對含量減少,導致GLC/Cr和GLC/WC薄膜的硬度小于GLC薄膜硬度,表明Cr、WC的摻雜對類石墨碳膜具有一定的軟化作用。3種薄膜中,GLC/WC薄膜呈柱狀生長結構,致密性差導致薄膜硬度最低。

2.2.2薄膜的結合力

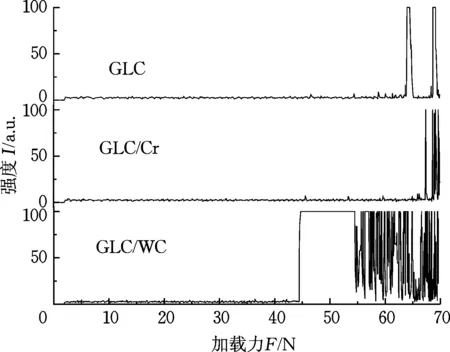

圖6為3種薄膜的聲發射信號隨加載力的變化曲線圖,其中GLC薄膜與基體的臨界破壞載荷Lc為64.13 N,Cr摻雜使薄膜與基體的臨界破壞載荷略有提高,達到66.08 N,加入適量Cr會軟化GLC膜,但可改善膜基結合性能[4]。而摻雜WC后,薄膜與基體的臨界破壞載荷僅為44.49 N,膜基結合力最低,這是由于GLC/WC薄膜的柱狀結構會引起內部團簇之間間隙較大,使膜層變得疏松粗糙,密合度相對較小,導致膜基結合力下降。

圖6 薄膜劃痕測試聲發射信號隨加載力的變化曲線Fig.6 Acoustic emission data for scratch test of different films

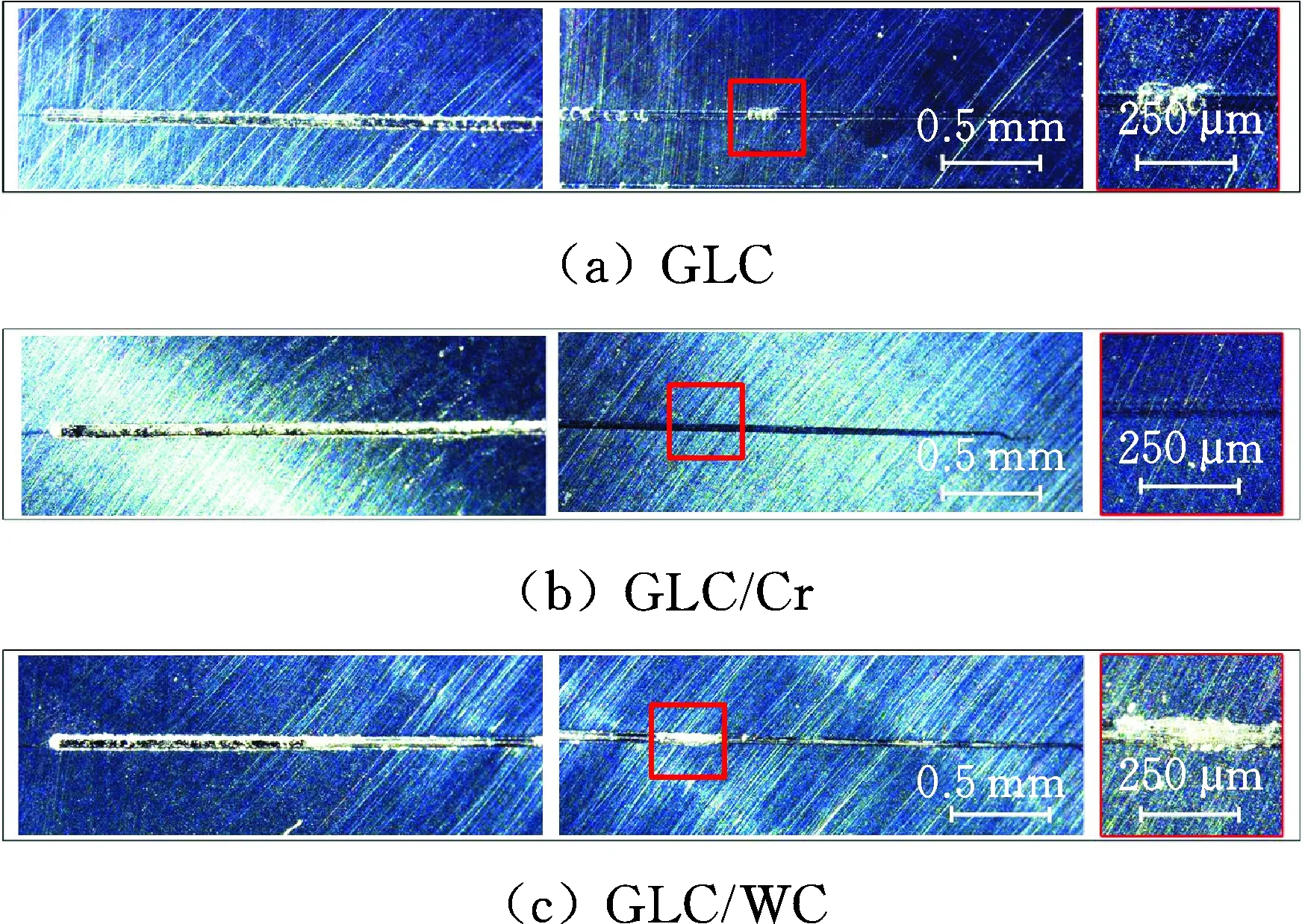

圖7 3種薄膜的結合力測試表面形貌圖Fig.7 Scratch morphology of different films

從圖7的劃痕法測試后的表面形貌圖可以看出,圖7a中的GLC薄膜在整個劃痕軌跡的四周有輕微形變皺褶,沒有發現薄膜剝落的現象;圖7b中的GLC/Cr薄膜的劃痕四周未出現明顯的裂紋和剝落現象,說明此薄膜與基體間結合良好,展現出了良好的膜基協調變形能力;圖7c中的GLC/WC薄膜劃痕邊緣有局部由于邊緣塌陷造成的剝落現象,表明薄膜與基體間結合較差。

2.3 薄膜的摩擦磨損性能

圖8 不同滑動速率下3種薄膜的摩擦因數隨滑動時間的變化曲線(Fn=30 N)Fig.8 Friction coefficient versus sliding time for different films at different sliding velocity(Fn=30 N)

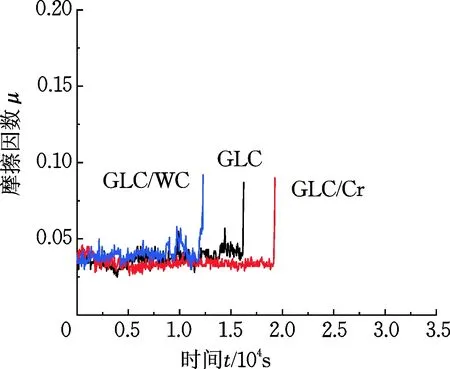

圖8給出了載荷為30 N、不同滑動速率下3種薄膜的摩擦因數曲線。從圖8可以看出,隨著滑動速率v的提高,GLC、GLC/Cr、GLC/WC 3種薄膜在乏油環境下的摩擦曲線波動加大,但大體呈現相似的變化趨勢,即在摩擦開始階段,由于薄膜表面存在的一些微凸體對摩擦產生較強的阻礙作用,導致摩擦因數偏大,隨著摩擦的進行,這些微凸體逐漸被磨平,類石墨碳膜中的sp2團簇在摩擦過程中從碳膜表面剪切下來,一部分碾粘到對磨球上形成了一層轉移膜,這種轉移膜可有效防止薄膜與對磨球之間的直接接觸,從而降低了摩擦因數并形成穩定的摩擦,穩定后的摩擦因數保持在0.035~0.045之間,每種滑動速率下3種薄膜的穩態摩擦因數相差不大,摩擦曲線幾乎重合;在磨損后期,3種薄膜的摩擦因數均陡然增大,表明3種薄膜均被磨破。當載荷為60 N時,3種薄膜的摩擦因數曲線呈現與之類似的變化趨勢,如圖9所示。

圖9 3種薄膜的摩擦因數隨滑動時間的變化曲線(Fn=60 N,v=200 mm/s)Fig.9 Friction coefficient versus sliding time for different films (Fn=60 N,v=200 mm/s)

已有研究表明,sp2結構的增多 (石墨化)可以降低摩擦接觸面間的摩擦阻力,從而降低了其摩擦因數[25]。然而,摻雜Cr和WC雖同樣促使GLC膜的石墨化但并沒有明顯降低其乏油時的摩擦因數,GLC/Cr、GLC/WC膜的摩擦因數與純GLC膜差別并不大(圖8),說明石墨化并不是決定碳膜摩擦因數大小的唯一因素,當摻入Cr后,Cr元素與對偶表面分子層的黏著傾向比較大,這種增大摩擦阻力的因素將會削弱或抵消石墨化的減摩作用[12],導致GLC膜的摩擦因數沒有明顯降低;摻入WC后,引起薄膜表面顆粒變大而使其粗糙度增大,摩擦副始終在比較粗糙的表面上運動,其摩擦阻力也將增大,這也會削弱或抵消石墨化的減摩作用。

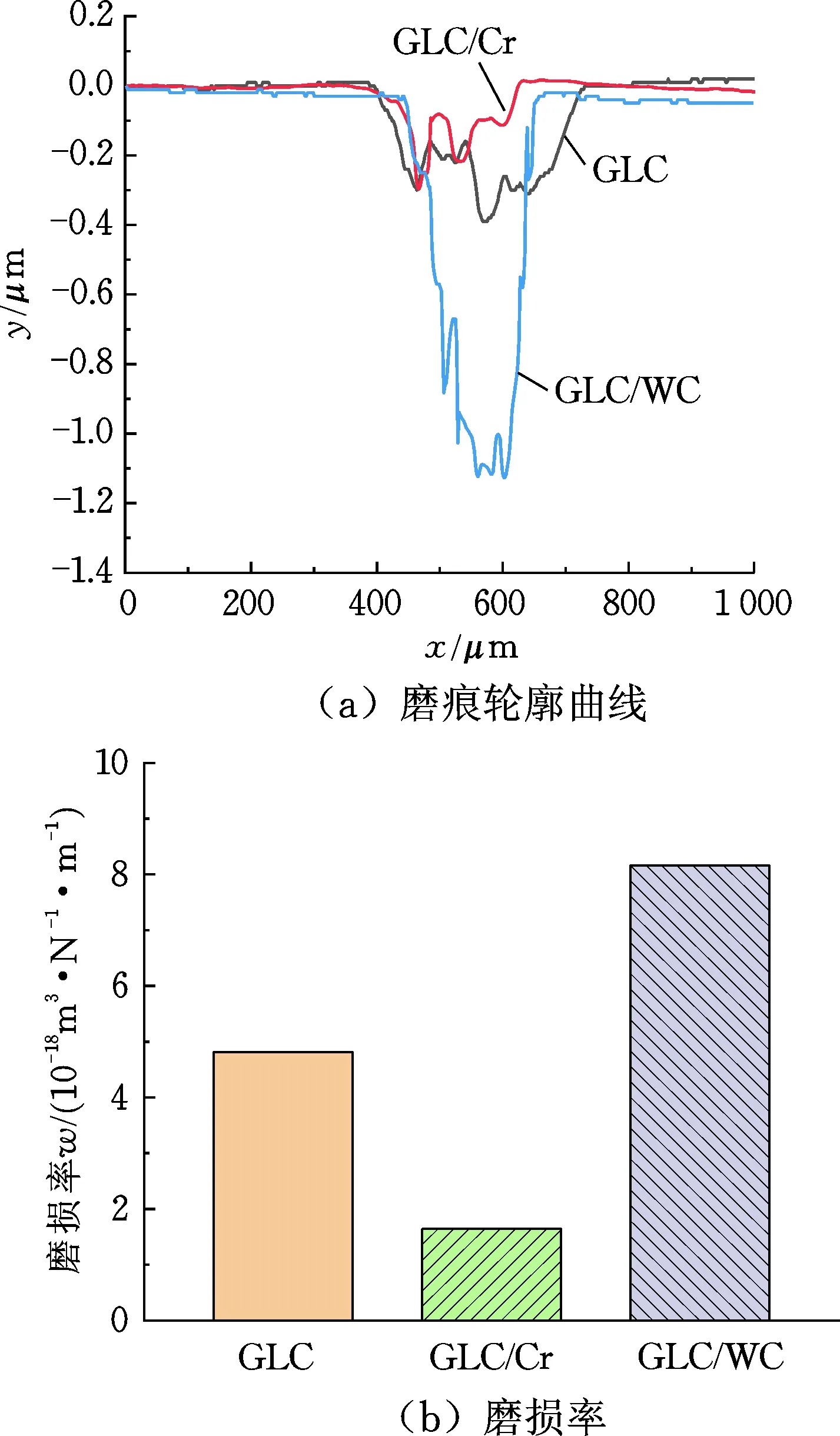

經表面形貌儀測磨痕輪廓并根據式(2)計算磨損率,得出3種薄膜在乏油環境下的磨痕輪廓曲線及磨損率柱狀圖,如圖10所示,其中GLC/Cr 薄膜的磨痕寬度及最大磨痕深度均最小,磨損率也最小;GLC膜次之;GLC/WC膜的磨損率表現為最大,磨痕深度也最大,表明GLC/WC薄膜的耐磨性最差,GLC/Cr 薄膜的耐磨性最好。根據圖8又繪制了不同滑動速率下3種薄膜的磨損壽命柱狀圖,如圖11所示,在乏油環境下,3種薄膜在不同滑動速率下均是GLC/Cr膜的磨損壽命最長,GLC膜次之,GLC/WC膜最短,由薄膜的微觀結構、機械性能和表面形貌分析可以看出,GLC膜和GLC/Cr膜具有較高的致密度和硬度,使其具有較高的承載力及剪切強度,從而表現出較強的抗磨損能力。雖然GLC/Cr膜的硬度較GLC膜略有降低,但其良好的膜基結合力對其呈現出的良好的耐磨性能起了重要作用。GLC/WC膜疏松粗大的柱狀結構使其抗磨損能力最差。

圖10 3種薄膜的磨損率柱形圖及其磨痕輪廓曲線(Fn=60 N,v=200 mm/s)Fig.10 Wear rates and profile curves of the wear tracks of different films(Fn=60 N,v=200 mm/s)

圖11 不同滑動速率下3種薄膜的磨損壽命(Fn=30 N)Fig.11 Wear life for different films at different sliding velocity (Fn=30 N)

3 結論

(1)摻雜Cr、WC使GLC薄膜中sp2鍵結構增加,促進了GLC膜的石墨化,但GLC/WC膜的金屬共沉積速率較快,使膜層產生柱狀生長取向而變得疏松粗糙,導致其硬度和膜基結合力降低。

(2)在乏油環境下,3種薄膜的摩擦因數相近,但表現出不同的抗磨損能力,其磨損壽命由高到低依次是GLC/Cr、GLC、GLC/WC;石墨化并不是決定碳膜摩擦因數大小的唯一因素,膜層致密度和硬度影響GLC膜的抗磨性能。