航空發動機渦輪葉片的失效分析與檢測技術

謝廣平* 武穎娜 楊 銳,2

(1.上海科技大學,上海201210;2.中國科學院金屬研究所,沈陽110016)

0 引言

渦輪葉片是航空發動機的核心部件之一,長期處于高溫、高轉速、高應力、高溫燃氣沖擊腐蝕等惡劣的工作環境中。渦輪葉片的制造工藝和服役過程中性能的穩定性、可靠性對發動機的運行安全性、經濟性、服役壽命等具有重要影響。

航空發動機通過不斷提升渦輪前工作溫度來提高推重比,使得渦輪葉片的工作溫度越來越高,環境越來越惡劣,導致變形高溫合金、鑄造高溫合金等都難以滿足越來越高的工作溫度以及性能要求。為了滿足不斷升高的工作溫度需求,從20世紀70年代開始國外開始研制具有優異耐高溫性能的新型高溫合金渦輪葉片材料,其中包括定向凝固高溫合金、單晶高溫合金等。80年代又開始研制葉片用陶瓷基復合材料,實現防腐、隔熱等目的[1-2]。盡管高溫合金用于飛機發動機葉片已經有50多年的歷史了,這些材料有著優異的高溫力學、抗氧化性能,科研人員仍在持續改進其材料成分、性能、制備工藝,使設計工程師能夠研制出在更高溫度下工作的、效率更高、壽命更久的飛機發動機。

數字化模擬仿真(digital simulation)、計算機輔助設計(computer-aided design,以下簡稱CAD)、增材制造(additive manufacturing)、光學檢測(optical inspection)等技術的快速發展,為渦輪葉片設計的快速迭代、葉片新工藝開發、葉片檢測、壽命預測的研究提供了更先進的手段。譬如在設計精密鑄造葉片的過程中,引入計算機輔助設計、快速原型(rapid prototyping,以下簡稱RP)、增材制造等技術,可以快速完成葉片的三維建模、型芯設計模型、型芯的3D打印等關鍵步驟,從而大大縮短研發周期[3-5]。另外,出于減重和縮短制造周期的考慮,研發人員也在探討直接打印渦輪葉片的可能性。普惠、霍尼韋爾、GE航空、羅爾斯羅伊斯這全球四大航空發動機廠商陸續宣布將在不同領域使用3D打印技術。GE航空首次運用增材制造技術直接打印鈦鋁葉片,并將這一技術投入到 GE9X發動機的低壓渦輪葉片[6],該發動機目前將被用于波音777系的衍生機型。

除了葉片的設計和制造以外,葉片的檢測和使用壽命預測是目前學術界研究的另一大方向。近年來隨著智能制造技術的發展,傳統的葉片檢測和壽命預測融入了更多數字化、智能化、可視化、實時性的元素。本文將從葉片失效機理分析、壽命預測、葉片的制造過程和服役后檢測技術,幾個方面來闡述目前葉片檢測與壽命預測的主要研究方向與發展趨勢。

1 葉片的失效機理

航空發動機高壓渦輪葉片的使用壽命主要取決于高溫蠕變以及低周疲勞[7-8]。蠕變損傷是材料應力、溫度以及持續時間的函數,對溫度的變化非常敏感,而且隨著材料溫度升高,蠕變損傷呈指數趨勢上升[9]。發動機實際運行條件的變化,又會進一步加劇渦輪葉片工作載荷的變化,導致蠕變損傷的惡化,進而影響渦輪葉片的實際使用壽命。

基于蠕變和熱循環的綜合考慮,葉片的失效形式主要有疲勞[10]、蠕變、磨蝕[11]、氧化[12]、涂層惡化、過熱引起的表面退化[13]、腐蝕[14]等。這些失效形式集中于葉片的葉尖、葉根、進氣邊和出氣邊處,譬如冷卻孔周圍的裂紋、葉尖處的裂紋和缺損、出氣邊的表面過熱和變形、進氣邊的腐蝕氧化等,其中以進氣邊的損壞最為嚴重。渦輪葉片在實際服役過程中的惡化程度隨著發動機運行溫度、轉速、運行模式、服役時間、葉片的制造差異而不同[15],是多個因素共同影響的結果。

為了在葉片使用之前更清楚準確地了解葉片的不同部位在高溫、壓力下的微觀演變和退化,Beghini等人設計了模擬葉片服役條件的熱機械疲勞實驗,并通過有限元模型來制定實驗參數,以再現服役過程中出氣邊、進氣邊、葉根平臺之間的應力、應變循環[16]。以γ′強化的定向鎳基合金葉片為例,通過熱機械疲勞實驗和顯微結構分析,學者們清晰地描述了葉片在服役過程中,顯微結構逐步惡化的機理:γ′相的持續粗化、聚結和筏化,尤其是在葉片的出氣邊和進氣邊處;MC碳化物隨著服役時間的增加分解為沿晶界生長的M23C6;脆性的拓撲密堆相(TCP)的析出等[17]。其中,粗大和筏化的γ′相是微觀結構惡化和力學性能降低的主要原因,尤其是當服役溫度高于900℃時,γ′相的粗化會迅速加快,在葉片的60%截面處的進氣邊和出氣邊觀察到的γ′相的粗化最為嚴重;而當服役溫度低于900℃時,即便增加外應力,粗大的γ′相也不多見,如圖1所示。

值得指出的是,上述對微觀組織的細致表征并不僅僅為了分析葉片的失效機理,更重要的是用來指導葉片的壽命預測。

2 葉片的壽命預測研究現狀

民航發動機熱端部件故障是造成發動機性能惡化以及非計劃換發的一個重要因素,對發動機的在役壽命、安全性及經濟性具有重要影響,準確地預測渦輪葉片的剩余壽命,對降低發動機維修成本、提高利用率具有重要意義。目前,關于葉片壽命預測的研究主要集中在以下兩個方向。

2.1 基于實驗數據分析的壽命預測

其中一個方向是基于實驗數據,研究服役葉片的顯微結構變化與服役溫度、應力、時間之間的函數關系,運用合適的失效模型來估算和預測服役葉片的剩余壽命。Kou和Castillo[18]通過研究顯微結構的退化和不同的蠕變實驗參數之間的關系,指出晶界處連續分布的M23C6降低葉片的持久強度,而晶界處沒有M23C6對葉片的蠕變塑性帶來不利影響,只有離散分布于晶界的M23C6才是獲得最佳蠕變性能的關鍵因素。Karlsson[19]等人指出可以基于γ′相筏化和晶界處孔洞來預測葉片剩余壽命,譬如通過統計晶界處孔洞的數量來預測壽命。Seifert和合作者[20-21]則指出,可以基于熱機械疲勞和熱循環條件下的裂紋擴展來建立壽命預測模型。另外,Cuffaro等人[22]則通過一系列的低周疲勞實驗,在Manson-Coffin、Sehitoglu、Chaboche等低周疲勞模型中,驗證和選擇適合于燃氣輪機部件的模型,其研究結果表明Manson-Coffin模型更適合于燃氣輪機的部件低周疲勞壽命預測。Reyhani等人[23]則運用用于耦合換熱和壽命預測的數值方法論,重點研究和驗證了葉片壽命對于熱障涂層厚度、冷卻氣體進口溫度和壓力、負載變化的敏感性,其結果表明將熱障涂層的厚度增加到現在的3倍,葉片的壽命將增加9倍,而對葉片的壽命影響最大的因素是溫度,疲勞性能最薄弱的地方出現在葉片的葉根輪緣和榫接結構處。

基于葉片高溫蠕變的實驗數據,進行非線性分析預測葉片壽命也是當前的研究方向之一。美國渦輪渦扇發動機通用規范ML-5007D、中國軍標GJB/Z8-91和發動機設計規范中都推薦了Larson-Miller參數法、Manson-Haferd參數法、Manson-Succop[24]參數法等三種持久方程。Larson-Miller是熱強綜合參數法,通用性強,但其外推精度一直存疑。相比較而言,Manson-Haferd法的蠕變持久性能數據與葉片壽命的關聯性更好、壽命預測精度更高,但由于兩個常數的確定有一定的難度,使其應用受到限制[25]。Manson-Succop系數法可以對短期數據進行外推,以預測長期持久壽命。θ法[26]是 EVANS和WILSHIRE提出的低合金耐熱鋼蠕變數據處理方法,該方法能夠充分利用蠕變曲線的所有信息,可以應用于預測恒應力下的蠕變曲線,許多學者又對其進行了簡化,使其更符合實際應用。孟春玲等人[27]在葉片材料的機械性能和物理性能基礎上,通過對葉片材料在葉片工作溫度范圍內和工作應力范圍內進行完整的蠕變試驗,得到初始蠕變、等速蠕變和加速蠕變三個階段與蠕變律有關的常數,然后采用Larson-Miller方程法、θ法與改進θ法對DD3單晶材料葉片葉背部位的蠕變壽命進行了預測,其所得結果對工程應用具有參考價值。李駿等人[28]對渦輪葉片的葉身、榫頭以及葉盤結構進行了整體建模,分析了各部位的溫度、應力、應變的分布,并利用Larson-Miller方程計算出渦輪葉片的蠕變持久壽命,利用Manson Coffin方程計算整體結構的低周疲勞壽命,結果表明榫頭與榫槽部位存在應力集中現象,是低周疲勞最薄弱的位置。趙鵬[29]則基于MATLAB開發出了蠕變壽命預測與可靠性分析平臺,涵蓋了L-M,M-H,M-S,θ和G-D等5種可選擇參數法,為研究和提高壽命預測方法的精度打下良好的基礎。

實際應用中,由于材料本身性能的影響,試驗數據的分散性對壽命預測的精度有很大的影響。

2.2 基于葉片外場使用數據的壽命預測

還有一些研發工作是依據外場使用數據來評估渦輪葉片壽命,大致可分為物理模型法和統計模型法。物理模型法主要是分析發動機的實際運行參數,獲得葉片各關鍵部位的應力/溫度載荷譜,進而借助壽命損耗模型來評估渦輪葉片的壽命損耗情況。霍尼韋爾公司借助神經網絡實現了快速計算零部件關鍵部位應力和溫度譜的方法,使得根據發動機外場運行數據監控關鍵件的壽命損耗成為可能[30]。Abu等人[31]運用Neu/Sehitoglu損耗模型對渦輪葉片在典型的航空發動機飛行模式下的壽命進行了預測分析,并指出氧化造成的破環顯著影響葉片的壽命。Kulikov等人[32]提出了監控渦輪葉片的熱應力和壽命的整體方案,其中包括材料性能、涂層的損耗模型、剩余壽命的計算算法和葉片狀態的監控系統。高勇和王延榮[33]根據典型飛行科目的三循環載荷譜對渦噴發動機的高壓渦輪轉子葉片,進行了載荷等效轉換以及彈塑性應力分析,預測出葉片在該典型飛行科目模式下的低周疲勞以及蠕變壽命,并給出了不同平均應力修正方法下該飛行模式的總損傷。孫見忠等人則[34]提出了基于渦輪葉片外場故障數據和使用載荷譜,借助壽命損耗模型估算渦輪葉片的累積損傷量,預測渦輪葉片的剩余壽命的方法。該方法可推廣應用于熱機疲勞與疲勞-蠕變交互作用失效模式下渦輪葉片剩余壽命的估算,為外場信息有限情況下發動機渦輪葉片的壽命評估提供了一種可行的工程方法,并可為民航發動機在役壽命評估及送修方案的制定提供決策支持。

而統計模型法則采用傳統的可靠性分析方法,即統計模型來評估葉片的使用可靠性及剩余壽命。Zaretsky等人[35]將失效模式分為熱機械疲勞、氧化/侵蝕和其他三類,然后用Weibull分析確定每種故障模式下的葉片壽命;An等人[36]采用貝葉斯方法融合外場可靠性數據,假設葉片疲勞壽命服從正態分布和Weibull分布,利用蒙特卡羅仿真分析不同壽命分布假設和不同數量的壽命數據對壽命參數和壽命分布的影響,然后得到更新后的壽命分布來確定葉片壽命。統計模型法得到的結果反映了相同或類似使用條件下的葉片使用可靠性的平均屬性,難以體現個體發動機自身的差異以及使用環境和載荷的不同。

在討論完葉片的失效機理和壽命預測后,在后面的章節將重點闡述葉片的檢測技術,包括如何在葉片的制造過程中檢測其葉型、進出氣邊等關鍵尺寸,以避免葉片的制造缺陷;以及對服役葉片進行及時檢測,以修正壽命預測的模型。

3 制造過程中葉片的檢測

如前所述,制造差異是葉片在服役過程中狀態好壞的先決條件,尤其是葉片的葉尖、進氣邊和出氣邊、葉根是失效形式集中的地方。渦輪葉片的型面以及進出氣邊的輪廓精度對航空發動機的工作性能和燃油效率有著重要的影響,葉片制造質量控制要求對進出氣邊進行100%的檢測。檢測的項目包括葉片輪廓、進出氣邊輪廓、氣膜孔、表面質量等。

3.1 葉片整體輪廓檢測

葉片的輪廓測量包括形狀輪廓、進出氣邊的邊緣半徑、邊緣厚度、葉身最大厚度、弦長以及葉片扭曲度等[37]。葉片檢測數量大、精度高、要求測量穩定性好、具有合適的測量重復性和再現性。葉片面型多為自由曲面,葉片的扭曲和較少的表面特征以及嚴格的公差要求加大了葉片整體測量難度,其面型輪廓以及相關參數的測量和評價較為復雜。對于整體葉盤而言,結構更為復雜,相鄰葉片之間的通道狹窄而且深度較大,測量的可達性更差,高效、高精度完成整體葉片的測量所面臨的難度更大。

坐標測量機是傳統的葉片測量手段。接觸式三坐標測量機采點速度慢,測量效率低。對于整體葉盤等空間曲面復雜,測量數據點數巨大的零件,傳統三坐標測量機單點觸發測量方式的測量效率很難大幅提升。接觸式測量由于球頭尺寸的限制,對于尺寸很小的零件特征,如R小于0.2mm的葉片進出氣邊輪廓的測量誤差會很大,甚至根本無法測量[38]。隨著高精度多自由度測量機、快速掃描測頭、以及專業葉片分析和評價軟件的快速發展,三坐標在葉片以及整體葉盤測量等航空發動機關鍵零件的測量得到了廣泛應用。其中具有代表性的是RENISHAW公司REVO測量頭,克服了傳統坐標測量機測量頭不能在任意角度定位,以及三軸掃描方式因加速造成的慣性誤差而必須降低測量速度的局限,在掃描過程中使測座和機器同步移動,能夠快速跟蹤零件幾何形狀的變化,而又不會引入自身的動態誤差,在測量過程中能夠以恒定的移動速度,對精度不會造成任何影響[39],與常規三坐標相比,對于葉片的測量速度可以提高8倍以上[40]。

航空發動機工業面臨著巨大的產能壓力,如何在確保檢測精度的前提下,提高檢測的速度是精密測量儀器制造商和研究人員的主要目標。海克斯康推出的光學掃描坐標測量機Leitz PMM-C正是這一使命的最佳詮釋。Leitz集成了基于頻率調制干涉測量技術[41]的測量頭HP-O,實現非接觸高速掃描測量,經MTU Aero Engines評估測試,對于葉片的測量速度可以實現75%的提高[42]。同時由于測量光斑可以達到11μm~180μm[43],遠遠小于探針式三坐標測量頭的尺寸,因此可以實現對葉片進出氣邊的精確掃描。由于基于激光干涉測量技術,對于近似于鏡面的航空葉片更加有利于信噪比的提高,避免了基于激光三角位移傳感器、線激光掃描[44]以及結構光掃描[45]的葉片測量中對于鏡面表面必須噴涂顯影液提高散射率的問題。

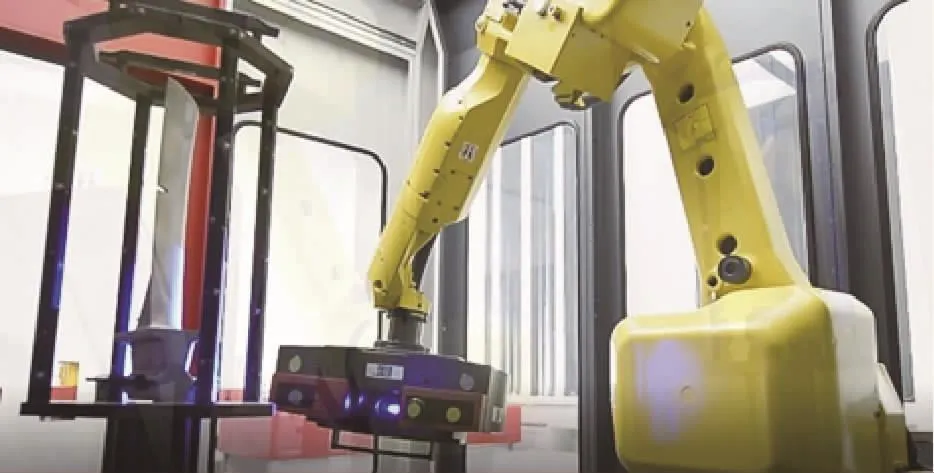

以GOM的ATOSII/ATOSIII/ATOSCore 3D為代表的非接觸結構光三維面掃描測量技術也在積極開拓航空發動機測量領域[46],為了最大限度地適應對接近鏡面表面的測量,GOM等相繼引入藍光技術以提高測量表面對光源的散射率,然而對于航空發動機進出氣邊的檢測在沒有噴涂顯影液的情況下,依舊不能滿足要求,但由于基于面掃描的測量速度遠遠優于以點掃描的測量方式,因此航空工業也正在逐步接受以GOM為代表的測量儀器,如圖2所示,特別是航空發動機葉片再制造領域。

圖2 GOM ATOSScanBox葉片掃描[46]

3.2 葉片進出氣邊檢測

對于航空發動機葉片來說,進出氣邊加工的輪廓精度和一致性對于發動機的動力性能和燃油效率有著至關重要的影響。為了進一步提高航空發動機的動力性能和燃油效率,葉片進出氣邊的輪廓尺寸設計得越來越小,而加工精度的要求越來越高。這就對葉片進出氣邊的加工和檢測提出了挑戰。在發動機零部件的檢測中,葉片進出氣邊的檢測仍然是瓶頸環節。

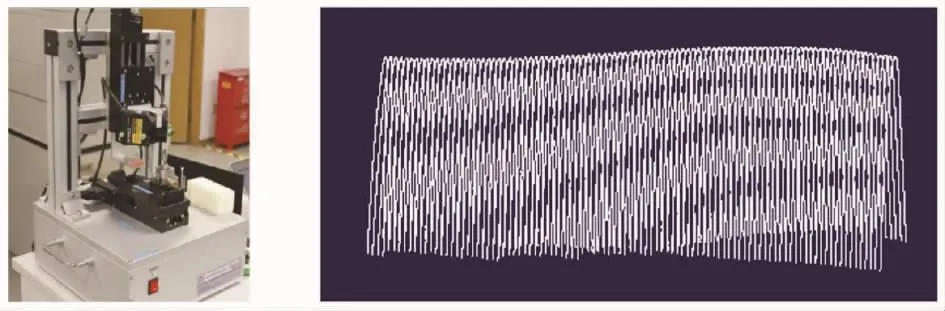

海克斯康Leitz PMM-C因其微小的測量光點,非接觸以及對光滑表面的魯棒性,在航空發動機葉片進出氣邊檢測方面具有明顯的優勢,然而對于航空工業大規模應用,Leitz的價格是企業不得不考慮的一個因素。Nextec推出的基于環形激光三角法的發動機葉片檢測設備WIZBLADE,如圖3所示,通過對360°采集點的環形擬合,克服了傳統激光三角位移傳感器測量精度對于零件表面加工紋理敏感的問題,測量光束可以小到7μm,在±2mm的測量范圍內測量不確定誤差MPE可以達到4μm[47],因此可較好地應用于葉片輪廓和進出氣邊的檢測。

Linear Measurement Instruments公司研發的手持式葉片進出氣邊檢測儀采用多激光交叉掃描和多角度接受的方法實現對葉片進出氣邊前后兩個輪廓面的同時掃描和拼合[48],測量精度25μm,還無法達到航空發動機葉片5μm的檢測精度的要求,但可以用于航空發動機葉片再制造領域的粗檢,如圖4所示。

圖4 LMI葉片進出氣邊手持式輪廓儀[48]

筆者近期研制了航空發動機葉片進出氣邊車間級桌面型檢測裝置,如圖5所示,可以直接應用于制造現場,設備體積350mm(長)×410mm(深)×680mm(高),暫居空間很小。通過高精度線激光與高精度精密轉臺、位移臺相結合實現對葉片進出氣邊雙側輪廓的同時掃描,對車間的振動環境不敏感。對于粗糙度小于0.2μm的葉片可以實現30s 10個截面的檢測,測量精度達到5μm,可以應用于葉片進出氣邊R大于0.2mm的GO/NGO的質量評判。

圖5 桌面型航空發動機葉片進出邊輪廓檢測儀

3.3 葉片粗糙度檢測

航空發動機葉片通常需要通過表面拋光處理降低表面粗糙度和提高型面精度,從而改善氣流通道、降低渦輪葉片的表面摩擦力、提升燃油效率。測量葉片粗糙度的實驗室級別的方法與儀器已經相當普及,比較常用的如基恩士的VK-X系列激光共聚焦顯微鏡、Alicona Focus Variation、Bruker表面激光干涉儀等。而在加工現場,掃描探針法得到廣泛應用,但對于航空發動機葉片,這種基于表面接觸掃描的探針法卻又不可避免地對探測表面產生影響,對于扭曲比較嚴重的葉片,探針的可達性也受到限制。

LaserCheck公司推出的手持式非接觸式表面粗糙度測量儀,如圖6所示[49],基于激光散射原理,測量范圍可以覆蓋0.032 5μm到1.0μm,傳感器尺寸為25.1mm×19.1mm×52.2mm.該傳感器可以對尺寸較大、扭曲度較小的葉片進行在機檢測,但對于尺寸較小、扭曲度較大的葉片可達性很不理想。

圖6 Laser Check粗糙度儀[49]

GE開發了基于光纖傳感的手持式葉片粗糙度測量傳感器如圖7、圖8所示[50],激光分別以正入射和傾斜一個角度的方式入射到零件的表面,利用正入射和傾斜入射下散射光強度與粗糙度呈相反表現的現象,通過歸一化算法提高測量范圍和相關性。測量探頭的直徑4.5mm,粗糙度Ra測量范圍0.04μm~0.35μm,可以手持實現對航空發動機葉片、整體葉片以及葉輪內部可達性困難區域粗糙度的測量。

圖7 基于光纖的粗糙度測量儀[50]

圖8 基于光纖的手持粗糙度儀測量場景[50]

3.4 氣膜冷卻孔檢測

為了提高航空發動機的推重比和熱效率,提高渦輪前工作溫度是關鍵性技術之一,目前已經達到1 800℃,比高壓渦輪葉片金屬材料的熔點還要高出120℃[51]。提高渦前溫度的指標取決于高溫材料、熱障涂層和氣膜冷卻技術的全面進步,其中氣膜冷卻技術通過葉片冷卻孔將冷卻介質噴出,在葉片表面具有隔熱左右的薄層冷卻膜,從而起到對葉片的隔熱與冷卻。氣膜孔的孔徑決定了冷卻介質的流通量,約為 0.25mm~0.5mm,孔深可達 3mm以上[52],孔的空間角度決定了介質的噴射角度,以及孔的間距決定了冷卻氣膜覆蓋葉片的范圍,這些參數對冷卻效果具有很大的影響。對于冷卻孔徑和位置度的測量,黎明發動機公司提出了一種基于五軸光學復合坐標測量的方法,通過調整影像鏡頭的光軸軸線使其與氣膜孔中心線重合時,氣膜孔呈現沒有陰影的圖像,從而獲得冷卻孔的直徑、位置度、孔間距、排間距等如圖9所示[53]。

圖9 基于五軸復合坐標測量機的葉片冷卻孔測量[53]

五軸復合坐標測量機可以較好地完成對孔徑和位置度的測量,但由于可達性的問題,無法獲得冷卻孔內部的三維輪廓,并不能準確地測量出冷卻孔的軸線的方向。通過接觸式探針可以對內孔進行多點測量,由于氣膜孔的孔徑較小,因此需要使用200μm以下的微型探針[54-55],如光纖探針,結合雙光纖耦合,可以實現對直徑0.2mm,深2mm左右的內孔進行精確的測量。但由于冷卻孔通過電火花或電液束加工后內部并不光滑,以及孔的錐度效應,采用探針法速度較慢,效率不高。GE公布了基于變焦三維測量原理的葉片冷卻孔的光學非接觸自動檢測方案[56],通過聚焦于孔內不同截面,形成清晰的截面輪廓,然后將全部輪廓三維重構后形成氣膜冷卻孔內部三維圖像,得到了質量很好的氣膜孔內部輪廓。Liao等人[57]還研究了基于線結構光、多線掃描、相移結構光、錐光全息、激光共聚焦、色散共聚焦、光纖位移傳感器、數字光學比較法、以及工業CT等氣膜冷卻孔檢測方法。基于激光三角法、激光共聚焦等方法由于接收角度的限制,對微小內孔測量能力有限;錐光全息同樣由于接收角度只有15°,只能用于1mm以上氣膜冷卻孔的測量。工業CT可以顯示出內孔的輪廓,但不能獲得氣膜冷卻孔的表面紋理和特征;基于影像的方法,如光學變焦等可以獲得氣膜冷卻孔輪廓的同時,獲得氣膜冷卻孔關鍵的內部特征和表面紋理。

4 服役葉片的缺陷檢測技術

由于航空發動機渦輪葉片惡劣的服役條件,除氣膜冷卻技術以外,熱障涂層(TBC)是另外一種被廣泛研究和采用的關鍵技術。在服役過程中,TBC的陶瓷層與金屬層之間會生成以氧化鋁為主的熱生長氧化物(TGO)。由于界面處鋁元素的消耗,在TGO的底部形成貧鋁帶,并伴隨著許多微裂紋的產生。隨著氧化反應的持續進行,貧鋁帶會不斷擴大,在TGO中將生產富Ni、Co等尖晶類氧化物,因而導致TGO內部產生較大的應力[58]。Miller[59]針對釔穩定氧化鋯TBC給出了壽命預測的理論推導,將TBC壽命表示為TGO的應力和厚度的函數。有研究指出,TGO厚度超過極限厚度8μm~10μm,就會誘發裂紋產生并導致陶瓷層脫落[60]。如前所述,涂層脫落是葉片失效的原因之一,可見服役后TBC的檢測對壽命預測有著重要的指導意義。由于TBC結構的固有特征,如陶瓷層的多孔性、陶瓷層中的孔洞和裂紋及界面形狀的不規則、涂層厚度薄等,使得傳統的無損檢測方法如滲透、渦流、超聲等存在檢測技術與檢測效率方法的局限,目前,對TBC涂層厚度、裂紋、界面脫落、應力等損傷的程度與缺陷位置的檢測與壽命的精準預測依然是航空工業的一個瓶頸問題。

4.1 熱障涂層缺陷檢測

紅外熱波無損檢測技術具有非接觸、觀測面積較大、檢測效率高、適合于在線檢測等優勢,為檢測熱障涂層脫落、內部孔洞等缺陷提供了一種新方法。紅外熱成像與不同的激勵方式相結合構成了脈沖激勵紅外熱成像法、電渦流激勵熱成像、激光掃描熱成像法、超聲熱成像法等多種熱障涂層缺陷測量方法[61]。脈沖激勵熱成像法結構成熟、應用也最為廣泛。脈沖紅外熱成像系統通常用于檢查分層、孔隙率、涂層厚度和完整性。Bison等人[62]驗證了脈沖紅外熱成像檢測技術不但能檢測出熱障礙涂層的缺陷、預測涂層的厚度,還能通過對圖像的特征提取,進而對缺陷類型進行分類。唐慶菊[63]實現了對直徑1mm,深2mm的盲孔缺陷的檢出。Kumar等人[64]對TBC涂層厚度進行測量,與渦流傳感器的測量結果具有較好的吻合度。激光掃描激勵熱成像法采用匯聚點激光作為激勵熱源,如圖10所示,在微小區域內形成均勻的熱激勵。石文雄等人[65]采用該方法對TBC表面裂紋缺陷進行檢測,控制直徑為微米量級的點激光熱源沿著垂直裂紋、傾斜裂紋和平行裂紋等多個方向進行移動掃描,對多個方向掃描結果進行綜合對比,確定裂紋的形狀和位置信息,實現了TBC表面約60μm裂紋缺陷、以及特征尺寸1mm的模擬脫落缺陷的檢出。由于采用點激光掃描激勵方式,因而可以精確地凸顯脫粘缺陷在空間和時間上的熱響應特征,從而實現對脫粘缺陷的形狀和位置的無損檢測。由于采用點激光逐點掃描的方法,因此檢測效率會受到很大影響,石文雄等人采用先粗掃、再精掃的兩步法來解決效率的問題。可以將脈沖激勵熱成像法與點激光掃描熱成像法結合,通過脈沖熱成像法進行粗掃,然后對疑似缺陷進行精掃,以提高檢測效率和減少激光點掃描間距過大而產生的缺陷遺漏。

圖10 線激光掃描熱成像原理圖[65]

電渦流激勵紅外熱成像[66]是通過交流感應線圈在試件表面產生感應渦流,對于裂紋、孔洞等缺陷,由于熱傳導在金屬零件中的傳播在缺陷處被遲滯,導致缺陷處溫度低于金屬基體的溫度。電渦流激勵紅外熱成像,本質上需要在金屬基體中產生渦流,對于帶涂層金屬零件表面的裂紋檢測,渦流可以穿透涂層直接作用于金屬表面,因此更適合渦輪葉片基體的缺陷的識別,對于TBC陶瓷層裂紋、脫落等缺陷的檢測,還未能獲得較好的結果。

而超聲激勵紅外熱成像技術是以低頻、高功率的超聲波對缺陷進行激勵,導致缺陷界面處產生摩擦和滑移,使得缺陷界面產生升溫現象而被紅外熱成像所探測。由于TBC陶瓷層的多孔性,超聲波在這些非缺陷孔隙處因傳播遲滯而溫度升高,影響紅外熱成像的信噪比,干擾缺陷識別的準確度。

紅外熱成像無損檢測還必須開發高效熱激勵手段,開展熱激勵能量與材料微觀組織結構相互作用機理的研究,需要進一步提高紅外熱成像儀的圖像分辨率。

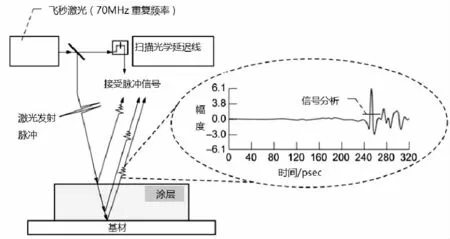

激光超聲技術是另外一種發展較快的無損檢測方法,采用高能激光照射材料表面,當材料表層的瞬態升溫超過其蒸發溫度時,材料表面產生汽化現象,形成等離子體被拋出,從而對樣品表面施加了一個通常比熱彈機制高大約4個數量級的縱波和表面波,導致超聲波的產生[67]。Silvio等人[68]采用激光超聲對等離子噴涂制備的WC-Co涂層進行了涂層厚度、密度以及彈性模量的測量,彈性模量測量誤差在±10%以內,涂層厚度檢測結果與光學顯微鏡的測量結果具有較好的一致性,同時研究了致密涂層的垂直裂縫和涂層剝離等缺陷的檢測,預示著激光超聲對于TBC等具有一定孔隙、裂紋、界面起伏結構進行測量與表征的可能性。

太赫茲波對TBC陶瓷層材料具有高透射性,而葉片基底高溫合金材料在太赫茲波段具有較高的介電常數,因此太赫茲波在金屬表面幾乎全部反射,因此采用時間飛行TOF或相位解調技術可以實現用太赫茲波進行TBC陶瓷層的厚度檢測和評估,如圖11所示。基底金屬表面粗糙度對太赫茲波的反射有影響,因此建立熱障涂層多層反射模型需要考慮金屬粘結層的表面粗糙度的影響。Roth等人[69]采用太赫茲對YSZ熱障涂層的厚度進行了測量,涂層范圍在 249μm~485μm,對于最薄涂層范圍在249μm~267μm的,太赫茲與接觸式測量結果的誤差在50%左右,而在447μm~485μm的涂層范圍內,平均誤差在25%左右。在涂層較薄時誤差較大,可能的原因之一在于TOF時間測量的準確性,另外基底金屬表面粗糙度的測量也會產生誤差,以及涂層本身厚度的均勻性的影響。由于太赫茲波可以穿透陶瓷層到達高溫合金基底表面,可以利用反射波對表面粗糙度敏感的特性,對基體表面的裂紋進行掃描。隨著時間測量技術的進步,基于太赫茲的無損檢測技術將會更加受到關注和應用。

圖11 THz TOF涂層厚度檢測原理[69]

電化學復阻抗譜是一種常規的電化學測試技術,通過測量材料的阻抗變化,來檢測材料物理或化學參數,分析材料的微觀結構。TGO的形成與增厚,以及界面處的微觀變化,實際上是TBC在實際服役過程中發生的一系列物理與化學變化的結果,TBC的每一層都可以定義為一個獨立的阻抗Z=f(C&R),如圖12所示。TBC陶瓷層的裂紋、孔洞、界面分離等缺陷,以及TGO氧化層生長厚度的變化等都將導致各層阻抗的變化,文獻[70]采用電化學復阻抗譜法(EIS)對等離子噴涂制備的TBC在熱循環和靜態氧化過程中TGO的成分與厚度的變化進行了定量分析,證明了復阻抗譜對TGO的厚度變化是靈敏的。Byeon等人采用EIS對成功實現對等離子噴涂和EBPVD法制備的TBC中的TGO厚度和成分進行了檢測[71],研究結果為對渦輪葉片TGO進行原位測量奠定了技術基礎。

圖12 TBC層等效阻抗原理圖

對TBC損傷位置、破壞程度以及使用壽命的檢測與評估仍有大量需要研究和解決的問題。

4.2 葉片蠕變量的檢測技術

如前所述,蠕變會導致葉片的塑性變形過大而產生蠕變斷裂,是渦輪葉片的主要失效形式之一。在前面提到的渦輪葉片疲勞壽命評估方法中,渦輪葉片蠕變伸長量是決定葉片是否還具有使用壽命的關鍵指標之一。在非在機檢測的情況下,蠕變伸長量的測量方法很多,如CMM、三維掃描等方法,其核心在于必須具有葉片的CAD模型或設計參數,從而計算出應變量,評估葉片的殘余壽命。

對于航空發動機葉片等重要零件和重要部位,經常需要使用多種檢測方法相互驗證、取長補短、提高檢測結果的準確性。渦輪葉片蠕變除表現為葉片長度的變化以外,還會以晶格錯位、空隙、裂紋以及應力、密度、彈性模量、電導率、磁導率、熱導率的變化等形式表現出來。在對葉片的伸長量檢測的基礎上,融合X射線衍射[72]、非線性超聲[73]等反應葉片微觀結構和機械性能變化的數據,對蠕變行為的葉片壽命預測模型加以改進,是一個發展方向。

雖然可以在相對標準的環境中采用多種方法來測量葉片的工作狀態,渦輪發動機的渦輪部件還是會遇到更熱和/或更具腐蝕性的工作條件,而不適合這樣的測量工具正常工作。因此對航空發動機葉片進行在線監測具有很強的技術優勢。

Swansea大學采用Optomec霧化納米銀導電氣溶膠3D打印技術,在航空發動機的壓氣機葉片表面,直接打印出光學應變和蠕變傳感器,如圖13所示,采用激光檢測讀出系統可以檢測到10nm以內的蠕變[74]。目前這些3D打印的傳感器可以用于低壓渦輪葉片上,材料可以穩定地工作到250℃,但不能用在高壓渦輪葉片。Optomec正在開發可以工作到1 200℃的的納米鉑墨水高溫氣溶膠3D打印材料。

圖13 壓氣機葉片3D打印應變傳感器[74]

GE研發了耐高溫、耐腐蝕的陶瓷應變傳感器用于監測高溫渦輪葉片的蠕變[75],該技術于2017年獲得了美國專利批準。應變傳感器的陶瓷粉體通過3D打印或等離子噴涂制造工藝沉積到葉片表面上,陶瓷材料包括熱障涂層如氧化釔及穩定的氧化鋯。該技術的發明和應用將為確保渦輪葉片的可靠運行開辟一條嶄新的技術路線。

Liao[76]給出了基于摩爾條紋解調的陶瓷應變傳感器的讀出系統的原理和裝置。使用該應變讀出系統可以在役檢測高溫渦輪葉片的蠕變信息,這些信息將可用于決定該渦輪葉片是否可以繼續使用。

5 結論

本文圍繞渦輪葉片的失效和壽命預測,綜述了運用不同的檢測技術,來監測葉片制造過程中關鍵部位的差異(葉型、進出氣邊、表面粗超度、氣膜冷卻孔等),以指導葉片制造工藝的修正;并對服役葉片的狀態(涂層缺陷、蠕變等)進行離線和在線檢測,為葉片壽命預測模型提供測試數據和修正依據。不難看出,檢測技術是監測葉片制造工藝穩定性、準確預測葉片使用壽命的關鍵技術。尤其是實時在線檢測技術,對于監測葉片的制造過程和實際運行狀態更有意義。然而,由于葉片復雜的制造工藝和惡劣的使用環境,目前的檢測技術主要還是集中在離線檢測上,如文中所述,近年來使用3D打印技術在葉片上打印光學應變和蠕變傳感器、陶瓷應變傳感器的探索,是對葉片服役過程中在線檢測的大膽的嘗試,相信隨著3D打印技術的成熟,將給在線檢測提供更多的可能性。