基于功能共振分析的可燃冰開采裝備體系風險評估

苗 洋,張永存,王友樂,冷述棟,梁樹森

1.天津新港船舶重工有限責任公司修船廠,天津 300452

2.中船重工船舶設計研究中心有限公司,北京 100081

自南海神狐海域可燃冰試采成功以來,國務院于2017年年底將可燃冰列為我國第173個礦種,水合物產業化的進程得到了大力推進,商業化開采的實現指日可待[1]。但由于水合物開采相對于傳統石油、天然氣開采起步較晚,在鉆探、采集、儲運等方面尚有技術難關需要攻克,各國在商業化開采的實現上還存在一定困難。

可燃冰開采方式眾多,僅目前嘗試成功的就有降壓、加熱、置換、固態流化等方法[2],加之采出處理、儲存運輸等的方法種類繁多,相互組合能得到數種不同開采方式,因此需要對在設計階段的開采裝備體系進行風險評估,以找到最適合商業化開采的組合。

相比于傳統的現狀評估,設計階段的風險評估裝備本身存在不具體、不確定的因素,還要注意評估結果應該是在裝備體系宏觀層面上的系統風險,而非針對單個設備。傳統風險評估方法如HAZOP、FMEA方法評價開采裝備體系只能找到其中單個設備的風險[3-4];基于IRML等的系統評價方法雖然也能針對裝備體系進行系統評價,但更適用于設計完成階段的結構明確、具體的系統[5];危險源辨識方法能夠對初步設計階段單一方案風險進行有效辨識,但對象一般為公路橋梁和隧道工程等項目(其在現階段,已有大量工程實踐可作為參考)[6-7],而對于商業化開采經驗尚為空白的可燃冰領域,其借鑒價值較小。因此,本文嘗試采用功能共振方法對處于設計階段的可燃冰開采裝備體系進行系統的風險識別與評估。

1 功能共振分析方法原理

功能共振分析方法(Functional Resonance Analysis Method,FRAM) 于 2004年 由 Erik Hollnagel 提出,最初被稱為功能共振事故模型( Functional Resonance Accident Model,FRAM),廣泛運用于安全問題的分析,尤其是在航空航天領域中對事故的解釋[8-10]。

隨著模型的廣泛運用,人們發現它擅長從整個系統功能特征的角度分析事故以及辨識動態系統中的風險因素[11-12],能夠良好地察覺與檢測單個功能的微弱性能變異,找出引發事故的根本原因,并提出降低事故風險的具體防控措施,因此現在將其明確為一種基于共振的分析方法,并也可用于復雜社會-技術系統中的風險評估[8,13]。

2 功能共振分析方法流程

2.1 識別和描述系統功能

任務分析是識別與描述功能的基礎,其目的是從輸入、輸出、前提、資源、時間和控制6個方面的特征描述任務,辨別刻畫一個或一組特定任務的基本特性,6個特征具體描述如下[17]:

(1)輸入(Input,I):功能啟動的事物或者功能將要處理或轉化的事物。

(2)輸出(Out,O):由功能單位產生的結果,可以是某個實體,也可以是狀態變化,并與后一功能單位構成連接。

(3)前提(Preconditions,P):執行功能之前必須存在的系統條件。

(4)資源(Resources,R):執行功能所需要或消耗以產生輸出的事物,如物質、能源、軟件、硬件、人力等。

(5)時間(Time,T):影響功能的時間約束,也可看作特殊資源(與起始時間、結束時間和持續時間相關)。

(6)控制(Control,C):對某一功能進行監控或控制,可以是計劃、程序、指導方針或其他功能。

識別出功能后,采用如圖1所示的六角圖形表達法來描述功能模塊。

圖1 六角功能模塊

2.2 評估功能潛在的性能波動

描述組成FRAM模型的功能變化特性,既對潛在變化進行描述,也對實際變化進行描述。根據一般性能條件對風險因素進行識別和分類,并對功能模塊進行評估,確定功能模塊性能波動狀態,步驟如下:

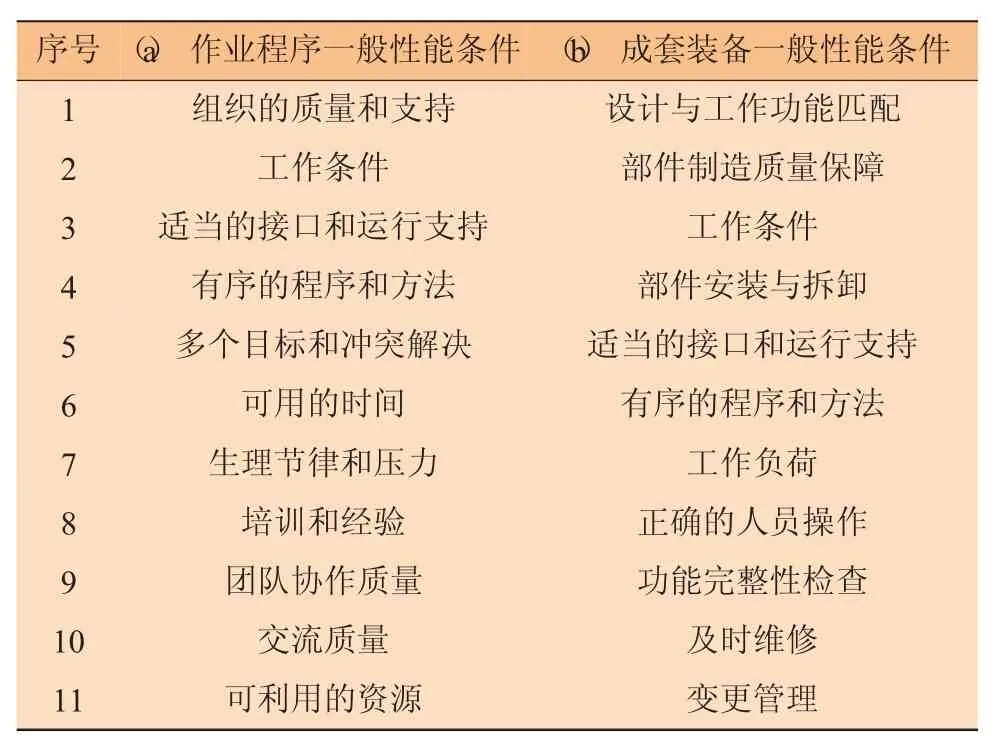

(1)Erik 在構想 FRAM 方法時,劃分的層次化任務主體一般為實現某項具體功能的作業程序,因此對任務主體提出的11個作業程序一般性能條件包括了該任務主體涉及的人員技術和組織關系[14],如表1中的(a)列所示。由于本文的任務主體變成了具有某項具體功能的成套裝備,因此在后續的一般性能評價中,考慮了裝備從設計制造、安裝操作到維護保養所需經歷的各個階段,找出與原方法類別對應的11個成套裝備一般性能條件,如表1中的(b)列所示。

(2)根據風險因素對每個功能模塊的性能變化進行評估,評估結果可以分為充分、不充分和無法確定。充分,即穩定或可變但充分,表示功能模塊相對于該一般性能條件的風險因素出現的概率較低;不充分,即穩定或可變但不充分,表示功能模塊相對于該一般性能條件的風險因素出現的概率較高;無法確定,表示功能模塊相對于該一般性能條件的風險因素出現的概率非常大。

表1 兩種類別任務主體的一般性能條件

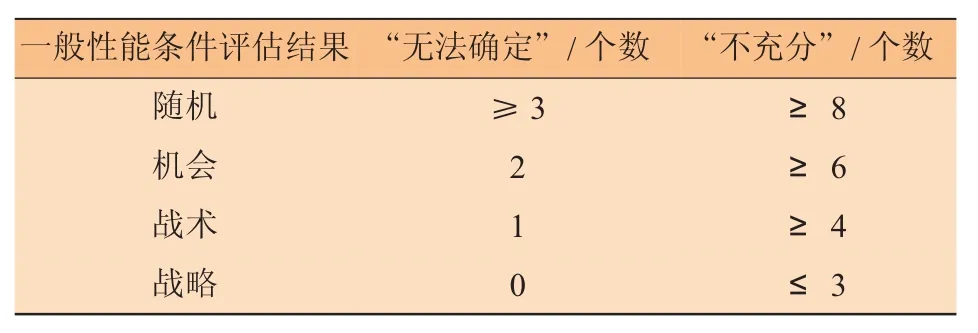

(3)統計各功能模塊的11個一般性能條件評估結果,得到各功能模塊的性能變化狀態。功能模塊的性能按從小到大的波動變化分為4種狀態:戰略、戰術、機會和隨機,功能狀態評估標準如表2所示,當評估結果不一致時,以性能波動狀態高的等級為主。

表2 各功能模塊的功能狀態評估標準

2.3 確定功能共振的可能性

性能波動狀態為“隨機”的功能模塊,其性能波動較大,極易成為失效功能模塊,產生功能共振。根據建立的FRAM功能網絡,尋找與“隨機”功能模塊建立連接的功能模塊,分析各相關功能模塊產生失效對“隨機”功能模塊的影響,從而確定功能共振模塊、功能共振的影響因素及失效的連接。

2.4 制訂性能變化的防控屏障

根據確定功能共振可能性的分析結果,針對各功能模塊一般性能條件的風險因素以及功能共振的影響因素,從物理屏障、功能屏障、象征屏障和無形屏障4個方面對可燃冰開采裝備體系提出風險防控措施。

3 案例分析

3.1 可燃冰開采裝備體系簡述

可燃冰商業化開采過程是在勘探并選址完成后進行的包括鉆探、開采、處理、集輸和儲運等復雜流程,其涉及的裝備體系龐大,種類繁多,與傳統海上石油天然氣開采的最大不同之處在于開采原理新穎、開發方案多樣。本文以南海北部陸緣的神狐海域為目標開采區域為例,采用多梯度降壓法開采,使用管道集輸、半潛式平臺LNG儲存和搭配穿梭油輪的儲運方式,對開采過程中涉及的裝備體系進行風險評估。

在開采過程中,首先由鉆機系統與泥漿系統配合打下開采井,隨鉆測井裝備返回當前井下信息,到達預定位置后安裝完井防砂裝備,其間應精確控制生產速度和壓力以控制水合物的分解效果;其次主控站控制系統發出指令,控制液壓站輸出液壓液、水下電力單元輸出電力及化學藥劑通過臍帶纜傳輸至水下,由水下分配總成分配資源至各個水下控制模塊進而產生動作[15];數據監控采集系統收集水下生產信號,并通過臍帶纜傳輸回主控室數據處理系統,后者根據數據信息對當前開采指令進行修正;人工舉升設備通過泵吸作用降低氣體水合物儲層的壓力,使其低于水合物在該區域溫度條件下相平衡壓力,從而使水合物從固體相變分解產生甲烷氣體,并經過采氣樹和臍帶纜提升至水上平臺;隨后采出物分別經過氣水分離設備、天然氣處理與計量系統達到質量要求,污水處理系統與乙二醇再生回收系統用于處理采出物凈化過程中產生的伴生物;最后天然氣進入集輸管道或以液態形式存放于儲存系統內,并通過穿梭油輪外輸[16]。在整個過程中,動力定位系統為平臺提供相對水下井口靜止的位置,電力系統為一切生產活動提供所需能量來源。

3.2 可燃冰開采裝備體系風險分析

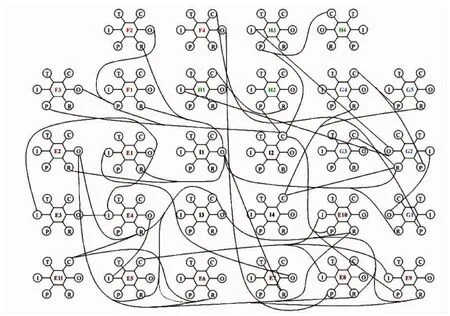

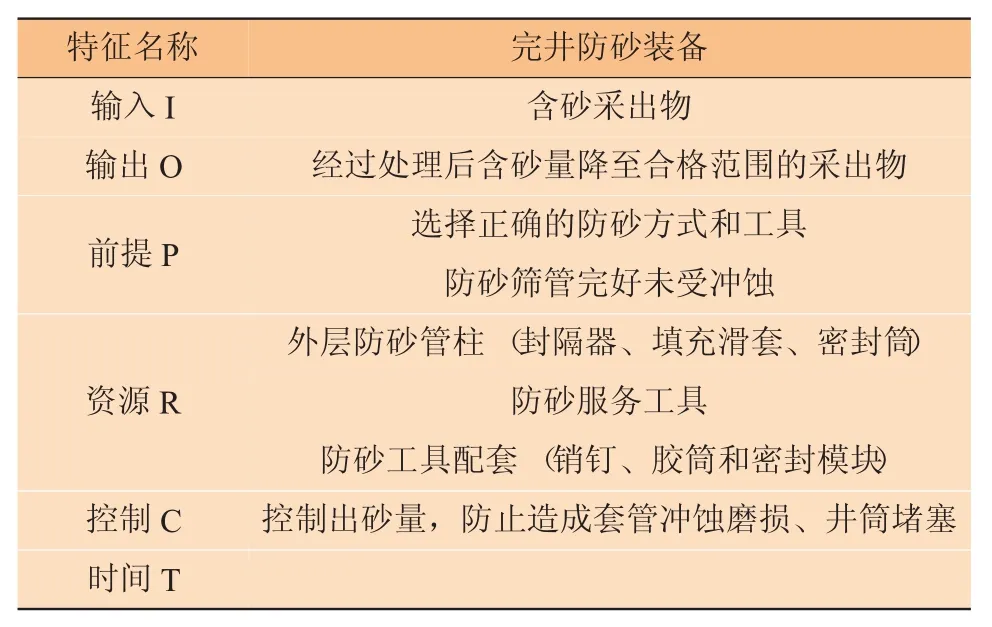

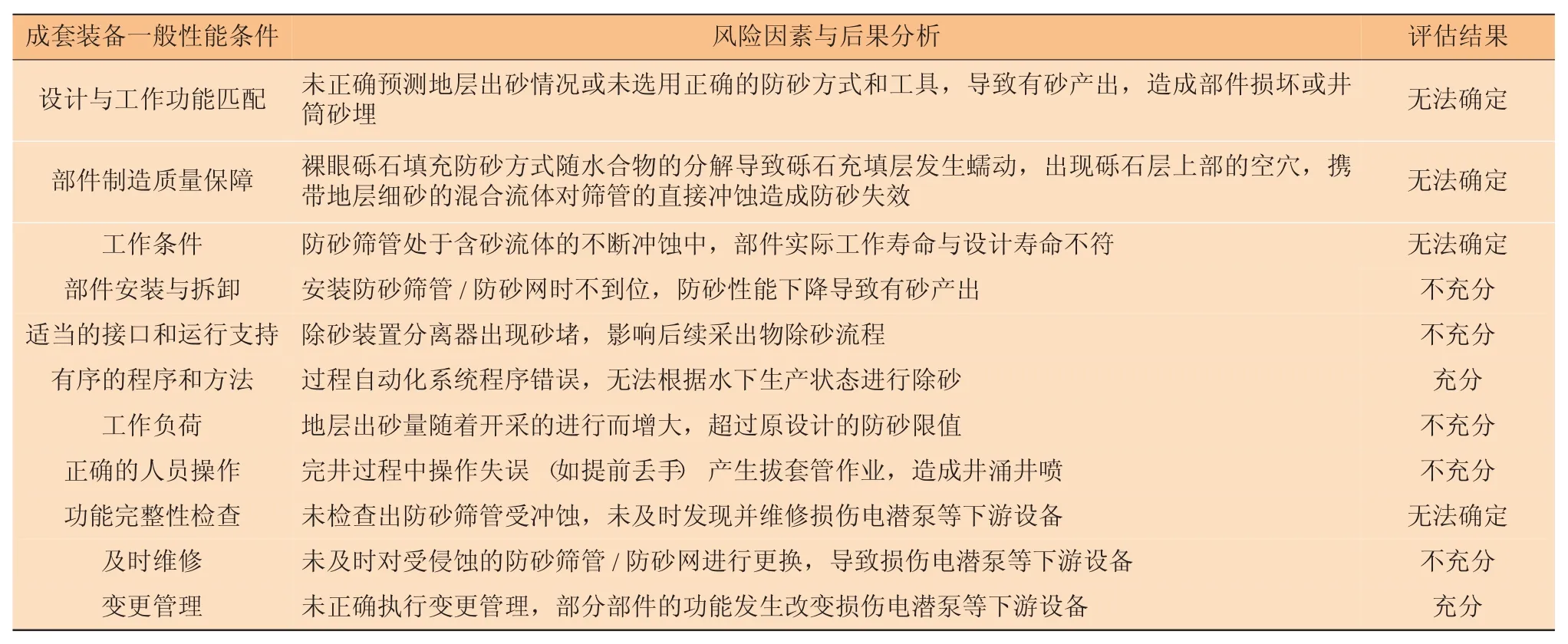

(1)識別和描述系統功能。根據對可燃冰開采裝備體系的描述,按深水可燃冰開采關鍵裝備涉及的開采流程,將可燃冰開采裝備劃分為鉆探、開采、處理、集輸和其他5個功能類型,共28個子功能模塊,具體裝備體系如表3所示。分別對28個功能模塊進行特征描述,以F4完井防砂裝備功能模塊為例,其6個特征的分析結果如表4所示。隨后根據各模塊之間的功能關系,建立深水可燃冰開采關鍵裝備功能網絡,如圖2所示。

(2)評估功能的潛在性能波動。利用六角功能模塊分析每一個模塊的具體內容并描述,根據表1提供的共同性能條件,對每個功能的性能變化進行評估。完井防砂裝備功能模塊風險分析結果如表5所示。

圖2 可燃冰開采關鍵裝備功能網絡

表3 可燃冰開采關鍵裝備體系

表4 F4完井防砂裝備功能模塊特征分析結果

分別對可燃冰開采裝備體系中28個功能模塊進行功能狀態識別,得到各模塊的狀態,其中評估結果為“隨機”的功能模塊包括:F4完井防砂裝備、E5水下控制模塊、G2天然氣處理系統、G5乙二醇再生回收系統、H2穿梭油輪外輸系統和I3水下遙控作業機器人。

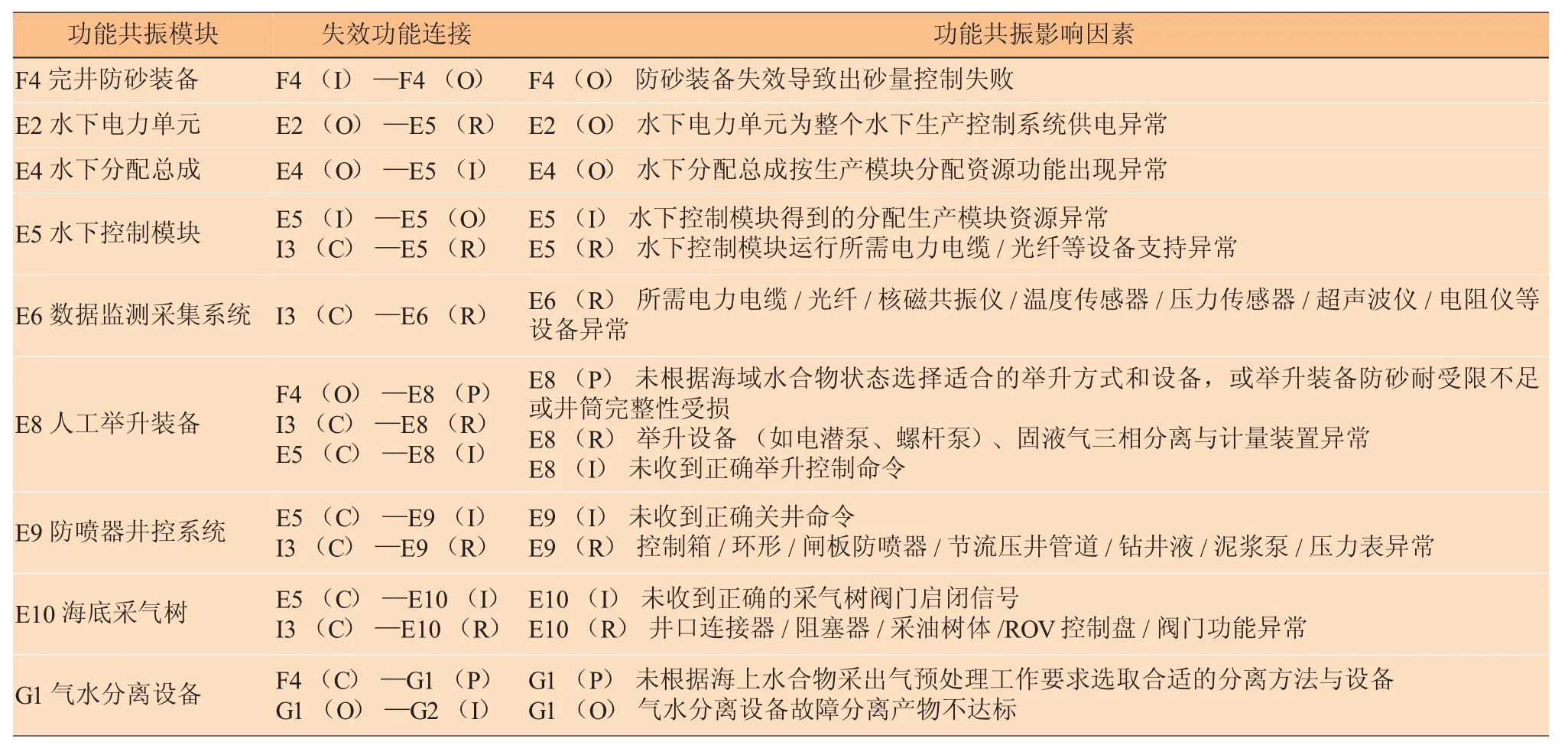

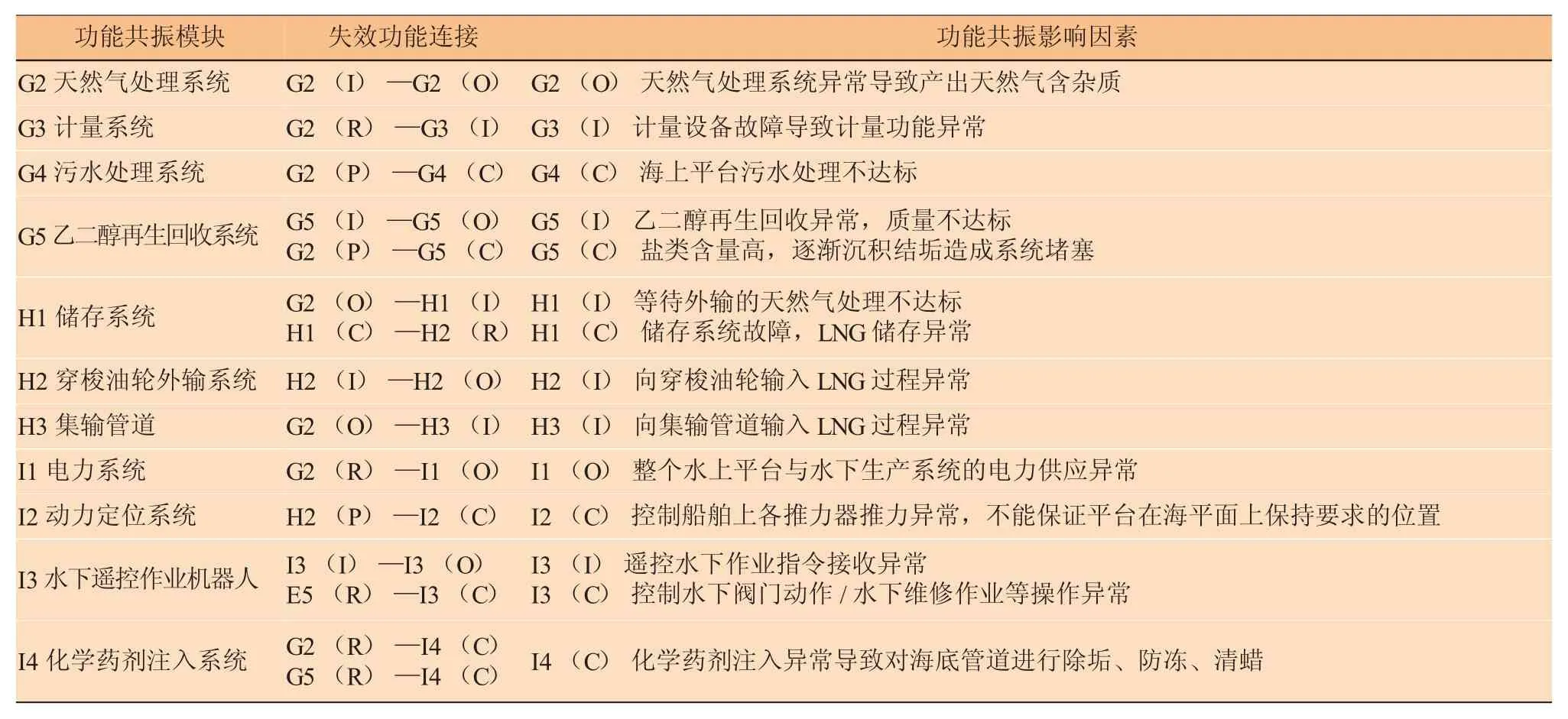

(3)確定功能共振的可能性。根據如圖2所示的可燃冰開采關鍵裝備FRAM網絡,尋找其中與“隨機”功能模塊建立連接的功能模塊,分析各相關功能模塊產生失效對“隨機”功能模塊的影響情況,從而確定功能共振模塊、失效的連接功能共振及影響因素,如表6所示,其中各失效功能連接對應的風險因素即該功能模塊對應的最主要風險因素。

表5 F4完井防砂裝備功能模塊風險分析

表6 可燃冰開采關鍵裝備系統失效鏈接與功能共振影響因素

續表6 可燃冰開采關鍵裝備系統失效鏈接與功能共振影響因素

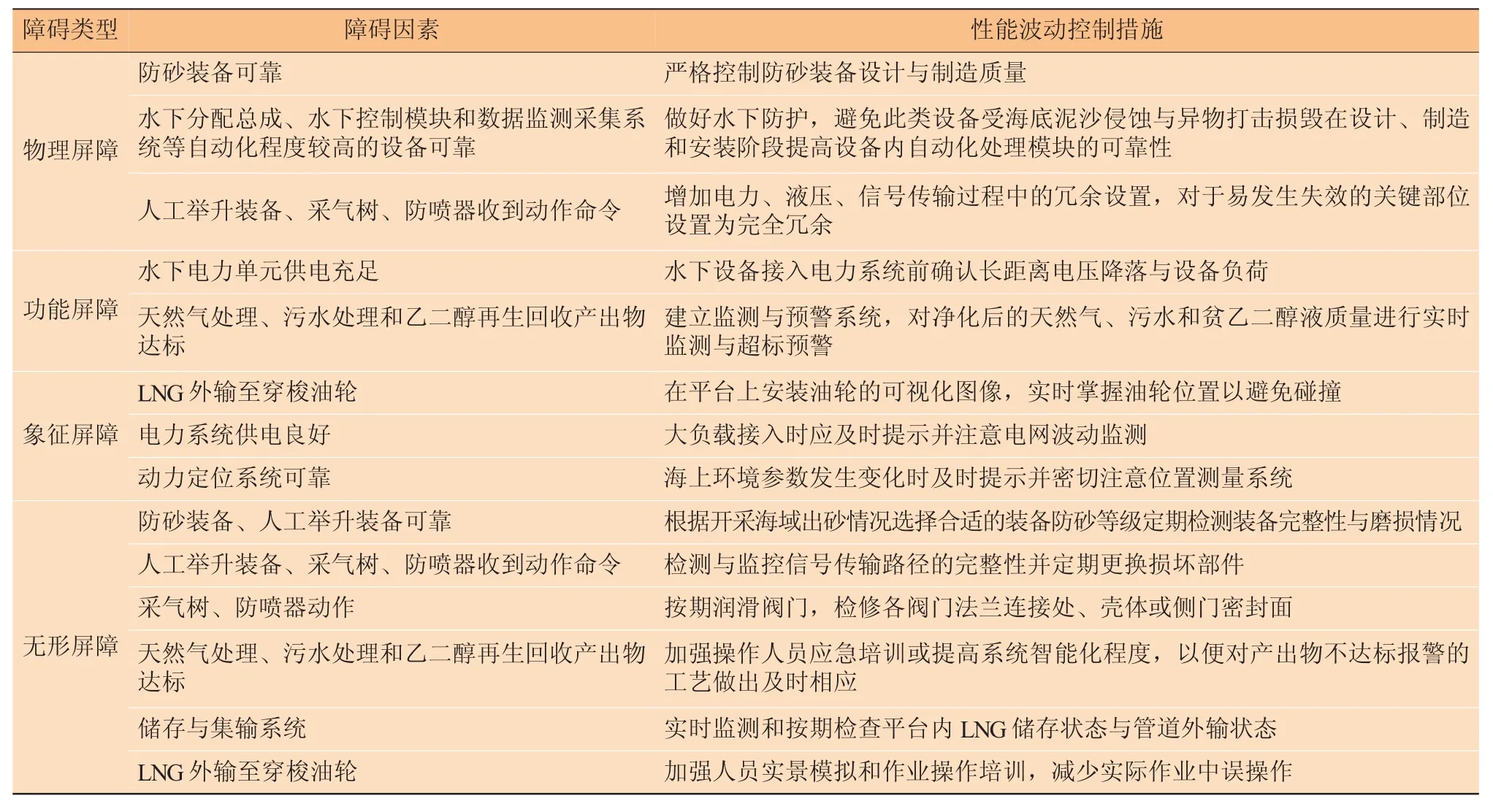

(4)制訂性能變化的防控屏障。根據表6中識別出的可燃冰開采關鍵裝備體系各功能模塊的最主要風險因素,提出對應的安全措施,如表7所示。

表7 可燃冰開采裝備體系主要風險因素對應的防控屏障

3.3 案例分析結果

經評估發現,采用降壓法采出、管道集輸與穿梭油輪運送LNG的可燃冰開采方式,需要重點關注以下方面:第一,防砂裝備、人工舉升裝備、采氣樹、防噴器等關鍵開采裝備功能完整性檢查;第二,水下分配總成、水下控制模塊和數據監測采集系統等自動化程度較高設備的可靠性;第三,電力系統、動力定位系統等貫穿開采周期的裝備工作狀態,以及LNG外輸等涉及人為操作較多作業中的人員培訓與操作規范。

4 結論

(1)對處于設計階段的可燃冰商業化開采裝備體系的主要風險因素,從系統的角度進行了識別與評估,制訂對應風險防控措施以保證商業利益最大化。

(2)結合開采裝備體系特點,對功能共振分析方法中的一般性能條件進行了改良,將方法分析對象由單一工藝或操作過程替換為成套裝備體系,實現了方法對象適用范圍的拓展,并通過實例驗證。

(3)以采用降壓法采出、管道集輸與穿梭油輪運送LNG的可燃冰開采裝備體系為例進行分析,從系統的角度分析了在開采過程中風險較大的完井防砂、水下控制、天然氣處理等模塊發生性能波動可能造成的影響,識別了波動障礙,并針對性地從物理屏障、功能屏障、象征屏障和無形屏障四個方面,提出了嚴格控制防砂裝備質量、建立化學藥劑質量監控系統以及通過教育培訓減少人員在外輸或其他需重點關注作業中誤操作等主要控制措施。