水泥粉煤灰再生基層混合料性能的研究

劉紅科

(山西誠達公路勘察設計有限公司 太原市 030006)

0 引言

根據國家城鄉建設統計數據結果顯示來看,到2019年底,我國房屋建筑面積近390億平米,而每平方米建筑產生的建筑垃圾為1.3t[1]。近些年來,我國每年的建筑廢棄物產量不斷增長,其中包括了渣土、廢棄料等[2];目前,建筑廢棄物有著產量大、利用率極低、污染環境等缺點。有相關報道指出,到2020年我國的建筑廢棄物年產量將達到50億噸[3];對建筑廢棄物的利用率英國與美國分別可以達到80%、70%[4],而國內的建筑廢棄物的利用率只有5%,這與可持續發展戰略背道而馳,因此,提高建筑廢棄物的利用率,有著極其重要的意義。

我國道路半剛性基層以水泥穩定碎石基層和粉煤灰穩定碎石基層為主,這是因為水泥或者粉煤灰穩定碎石基層有著良好的抗彎拉性能,且隨時間的推移其性能不斷增加,使其能“從容”地面對日益增長的交通量;其次,水泥或粉煤灰穩定碎石基層有著強度高、剛度大及整體性的特點,可以間接提高面層的抗疲勞性能,從而使道路的使用年限得到增加;再者,粉煤灰的排放對環境的污染造成極大的影響,因此,道路建設中粉煤灰的使用有利于我國環保事業的健康發展。在半剛性基層擁有諸多優點的同時,它也呈現出些許不足的地方:對水泥穩定碎石基層,由于結構自身的收縮很容易引起基層開裂,進一步影響路面形成一系列整齊的反射裂縫;而粉煤灰穩定碎石基層由于成型期較長,早期強度低,影響工程的施工進度,且其水穩定性能差,在多雨地區或地下水豐富地域極易發生水損壞。水泥粉煤灰穩定碎石基層具有兩者優點的同時擯棄了不好的地方,這主要是水泥作為粉煤灰的活性激發劑,粉煤灰部分與水泥產生反應形成強度,而另一部分起著填隙料的作用,使混合料形成良好的骨架密實作用。

1 再生基層集料配合比確定

水泥穩定碎石基層材料本身固有的性質與道路建設中的施工質量都對路面的性能起著至關重要的作用,因此,欲提升路面的整體性能及延長路面的正常使用壽命,處理好基層相關質量問題顯得尤為重要。

1.1 水泥

本試驗中采用的水泥為普通硅酸鹽水泥,其相應的技術指標檢測結果滿足《通用硅酸鹽水泥》(GB 175-2007)[5],見表1。

表1 水泥技術指標檢測結果

1.2 粉煤灰

試驗過程中采用的是某電廠產生的粉煤灰,其檢測結果滿足《公路路面基層施工技術細則》(JTG/T F20-2015)[6],其中粉煤灰的組成成分含量見表2。

表2 粉煤灰組成成分檢測結果

1.3 集料

試驗中采用的原集料材料為花崗巖,集料的粒徑分為0~5mm、5~10mm、10~20mm、20~30mm四檔;再生原材料選用的是經過破碎的建筑垃圾,在混合料中主要承擔骨料的作用,其試驗檢測結果見表3。

表3 集料技術指標檢測結果

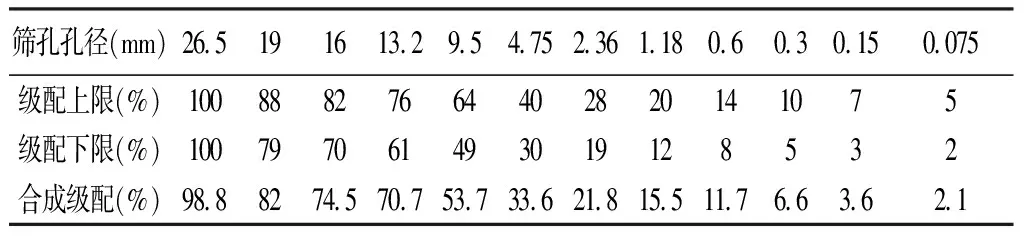

1.4 集料級配的確定

無機結合料穩定基層的早期評價指標為7d無側限抗壓強度,水泥粉煤灰基層的強度形成主要分為兩個階段,首先,水泥與水發生水化反應形成強度,其次,后期粉煤灰與氫氧化鈣發生反應形成強度;水泥粉煤灰基層中,如果水泥用量過高,致使混合料結構層剛度強度變大,但與此同時混合料易發生失水現象導致混合料產生裂縫,危及路面的整體性能且不經濟;結合料摻量一定的情況下,粉煤灰用量過大,則相應水泥摻量必定降低,使得結合料不能較好地均勻拌和,過剩的粉煤灰未能發生火山灰反應,從而影響基層的路用性能。混合料養生早期,粉煤灰會抑制水化反應的進行,國外相關研究也證明了這一觀點。為了保證水泥粉煤灰穩定碎石基層的強度能滿足要求,試驗中采用的水泥與粉煤灰的比值為1∶3,結合料與集料的比值為15∶85。水泥粉煤灰穩定碎石基層采用的是連續級配,通過對各檔料進行篩分,按照基層配合比設計方法[7],最終得到如表4的合成級配。

對該配合比中10~30mm的粗骨料分別用0%、20%、40%、60%、80%、100%的再生粗集料進行代替,采用擊實儀法對各種混合料進行最佳含水量以及最大干密度的測試試驗,試驗結果見表5。

表4 合成級配

表5 不同摻配比例再生骨料試驗結果

從表5中可以得到,混合料的最佳含水量隨再生骨料摻量的增大而不斷增大,在再生骨料摻量為100%時相較于0%其最佳含水量增加了3.17%,這是因為再生集料中孔隙較大,吸水率較高,促使最佳含水量提升;另一方面,再生骨料表面的水泥砂漿含有部分已經水化的水泥物質,而這些水泥物質中存在著結晶水,結晶水在100~105℃高溫條件下容易蒸發,而在試驗過程中這部分結晶水計入了最佳含水量的范疇。相反,混合料的最大干密度隨再生骨料的增加而逐漸減小,這是由于再生骨料密度小,在體積不變的情況下,其質量小密度小。

2 再生基層混合料性能試驗

2.1 無側限抗壓強度

成型Φ150×150mm的混合料試件,在規定的時間內對試件進行脫模,然后將其放入密閉的塑料袋中置于養護室進行養護,無側限抗壓強度見表6。

表6 混合料無側限抗壓強度試驗結果

從表6中可以得到,再生基層混合料在相同的養護周期條件下,無側限抗壓強度隨再生骨料摻配比例的增加而增大,當再生骨料摻配比例為80%時,其混合料的無側限抗壓強度出現最大值。出現這種情況的主要原因是由于再生骨料由建筑垃圾經過破碎處理得到,在這些粗骨料表面上形成更多的棱角,增加了集料間的嵌擠強度;另一方面,破碎后的粗骨料表面含有部分未產生水化反應的水泥,在形成新混合料的過程中這部分水泥也會發生反應,所以這就使得再生基層混合料的強度隨再生骨料摻量的增加而變大。混合料的無側限抗壓強度在再生骨料相同摻量不同齡期的情況下,其強度隨齡期的增加而增大,主要是因為粉煤灰反應周期較長,粉煤灰與集料的形成強度隨時間的增加而增大。

2.2 劈裂強度

按照《公路工程無機結合料穩定材料試驗規程》(JTG E51-2009)[8]的要求進行試件的成型以及養護。試件在試驗前,測量其浸水后的高度,選用萬能試驗機進行試驗,結果見表7。

表7 混合料劈裂強度試驗結果

試驗結果表明,在相同的養護周期內,當再生骨料的摻配比例不斷增大時,混合料試件的劈裂強度呈現出先增后減的趨勢,當再生骨料的摻配比例達到80%時,混合料試件的劈裂強度出現最大值,與無側限抗壓強度的變化趨勢相同;再生骨料在相同的摻配比例情況下,混合料試件的劈裂強度隨養護周期的增加而增大,主要是混合料發生火山灰反應進一步促進了水泥發生水化反應。

2.3 凍融循環試驗

根據《公路工程無機結合料穩定材料試驗規程》(JTG E51-2009)[8]的試驗方法及要求,制定150×150mm的圓柱體試件,不同再生骨料的混合料分別制作兩組試件共18個,一組為凍融試件,另一組為非凍融試件,所有試件的養護周期均為28d,達到齡期后對非凍融試件進行無側限抗壓強度測試,需凍融的混合料試件置于-18℃±1℃的冰箱中冰凍16h,然后取出試件放置在20℃±1℃的恒溫水箱中8h,以此循環5次后對試件進行無側限抗壓強度測試,試驗結果見表8。

表8 混合料試件凍融試驗結果

從表8中可以明顯看出,使用再生骨料替代后的混合料試件的抗凍系數BDR相對低于未替換再生骨料的混合料試件,這主要是因為混合料試件的抗凍系數與材料的吸水系數以及孔隙率有關,而再生骨料的吸水系數和孔隙率與原材料相比,其值都偏大,經過凍融循環試驗,再生骨料在水膨脹和松弛的反復作用下受損,致使混合料試件的抗凍系數相對較小。隨著再生骨料的摻配比例不斷增加,混合料試件的抗凍系數BDR隨之減小,在再生骨料摻配比例為0~40%間,BDR下降速度較快;而當再生骨料摻配比例在40%~100%范圍內時,混合料的BDR值下降則相對較為平緩。

3 結論

(1)再生骨料摻配比例不斷增加時,各養護周期的混合料試件的無側限抗壓強度均隨之增加,且再生骨料摻量在80%時出現最大值,雖摻配比例為100%時,其抗壓強度有所下降,但其值也高于未摻加再生骨料的混合料試件。

(2)試件的劈裂強度在相同齡期下隨再生骨料摻配比例的增加而先增加后減小,80%為其峰值點;不同齡期條件下,28d混合料試件的劈裂強度相較高于7d齡期,主要是混合料中火山灰進一步促進了水泥的反應。

(3)試件的凍融系數BDR隨再生骨料摻配比例的增加而減小,這主要是再生骨料吸水率大于孔隙率所導致;在再生骨料摻配比例為0~40%間,BDR下降速度較快;而當再生骨料摻配比例在40%~100%范圍內時,混合料的BDR值下降則相對較為平緩。