數(shù)控銑床視覺在位測(cè)量路徑規(guī)劃方法

李飛飛1 楊麗琳2

(1.河南省民族中等專業(yè)學(xué)校,河南 鄭州 450011;2.鄭州工業(yè)應(yīng)用技術(shù)學(xué)院,河南 鄭州 451150)

一、前言

數(shù)控機(jī)床實(shí)際上是在制造業(yè)中所使用到的一種核心設(shè)備,在進(jìn)行數(shù)控機(jī)床視覺在位測(cè)量路徑規(guī)劃的過程中,主要是對(duì)加工構(gòu)建的幾何參數(shù)進(jìn)行分析,以便提升相應(yīng)的加工工作效率,加強(qiáng)工作效果和工作質(zhì)量。但是現(xiàn)階段進(jìn)行數(shù)控機(jī)床視覺在位測(cè)量路徑規(guī)劃的過程中能夠,傳統(tǒng)的游標(biāo)卡尺、千分表、電感測(cè)微儀等器械已經(jīng)不能夠滿足基礎(chǔ)的需求,必須要借助科學(xué)技術(shù)來實(shí)現(xiàn)數(shù)據(jù)的測(cè)量、統(tǒng)計(jì)和分析,最終以滿足相應(yīng)的精度要求。

二、數(shù)控銑床視覺在位測(cè)量系統(tǒng)

數(shù)控機(jī)床視覺在位測(cè)量系統(tǒng)主要由視覺探頭和視覺影像在位測(cè)量CAI系統(tǒng)兩個(gè)部分組成。視覺探頭的使用實(shí)際上是顯微鏡的自動(dòng)聚焦系統(tǒng)的應(yīng)用,主要利用其聚焦定位和影像測(cè)量功能來進(jìn)行工作應(yīng)用[1]。而CAI系統(tǒng)則是在基于CAD模型的技術(shù)上,借助相應(yīng)的圖形交互的方式來幫助NC代碼的自動(dòng)生成,從而幫助測(cè)量報(bào)告的精確性被大力提升[2]。數(shù)控機(jī)床視覺在位測(cè)量系統(tǒng)的工作原理是在相應(yīng)的工件完成部分或者全部的加工工序之后,然后利用數(shù)控機(jī)床的運(yùn)動(dòng)控制功能,來形成相應(yīng)的NC代碼,最終使得具有關(guān)鍵性的數(shù)據(jù)被測(cè)量出來,便于合理化數(shù)控機(jī)床視覺在位測(cè)量的路徑規(guī)劃。

三、測(cè)量路徑規(guī)劃

(一)采樣策略規(guī)劃

在進(jìn)行數(shù)控銑床視覺在位測(cè)量路徑規(guī)劃的過程中,主要利用的機(jī)器就是三坐標(biāo)測(cè)量機(jī)。所謂的三坐標(biāo)測(cè)量機(jī)則必須要借助三維接觸式測(cè)頭采集被測(cè)工件表面的點(diǎn)在空間的三維坐標(biāo),這樣的測(cè)量方式具有相當(dāng)高的精確性和穩(wěn)定性。另外需要注意的一點(diǎn)是數(shù)控銑床視覺在位測(cè)量的時(shí)候所進(jìn)行的最小測(cè)量單位為測(cè)量平面,因此必須要確定相應(yīng)儀器的視覺探頭以三維空間豎向的Z軸為定位方向,然后借助影像測(cè)量系統(tǒng)來完善局部圖像的繪制[3]。在這樣的基礎(chǔ)上,想要實(shí)現(xiàn)更為精細(xì)化的測(cè)量,首先要做的就是要選擇具有高分辨率、高性能、精確性極強(qiáng)的工業(yè)CCD相機(jī);其次還需要借助顯微鏡成像的方式來進(jìn)一步提升精度,對(duì)于每一個(gè)點(diǎn)位的坐標(biāo)點(diǎn)都確定出具體的指標(biāo),之后呈現(xiàn)在平面上。在本次實(shí)驗(yàn)的過程總所選擇的顯微鏡是在Mitutoyo 公司生產(chǎn)出來的 10 倍遠(yuǎn)場(chǎng)校正長(zhǎng)工作距離物鏡,該儀器的精確性極高,從其工作距離、視場(chǎng)直徑、景深等指標(biāo)上就能夠看出來,分別是33.5mm、2.4mm、3.5μm。當(dāng)工作設(shè)備和工作元件準(zhǔn)備齊全之后,就要進(jìn)行采樣策略的規(guī)劃,在借助CAD模型的指導(dǎo)下,具體的操作步驟如下:第一電視要根據(jù)各個(gè)工件在數(shù)控銑床上的具體位置來選取適宜的測(cè)量原點(diǎn),只有確定一個(gè)明確、醒目的測(cè)量原點(diǎn)之后,依據(jù)它所建立的測(cè)量坐標(biāo)系才具有穩(wěn)定性,不會(huì)由于參考位置的變化而出現(xiàn)誤差。第二步積極確定最小的測(cè)量單位是測(cè)量平面,選取需要測(cè)定的元素之后來提取出合理的幾何特征,最終得到了相關(guān)的幾何屬性。第三步是在第二步所選擇的幾何元素基礎(chǔ)上,根據(jù)科學(xué)化的采樣策略來生成采樣點(diǎn)坐標(biāo)。

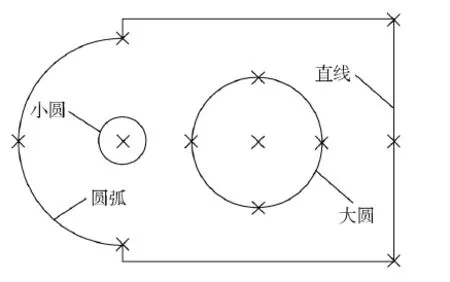

圖1 采樣點(diǎn)分布式實(shí)例

以下圖的采樣點(diǎn)為例,我們需要極端圓弧的頂點(diǎn)坐標(biāo)PV(xV, yV),由于不確定性較強(qiáng),我們需要將其分為兩種情況來區(qū)別對(duì)待。首先,當(dāng)θ1>θ0的時(shí)候,①Xv=X0+(x1-X0)*cos[(θ1-θ0)/2]- (y1-y0)*sin[(θ1-θ0)/2]; ② yv=y0+(x1-X0)*sin[(θ1-θ0)/2]- (y1-y0)*cos[(θ1-θ0)/2]。 其 次, 當(dāng) θ1< θ0的 時(shí) 候, ① Xv=X0+(x1-X0)*cos[(2π+θ1-θ0)/2]- (y1-y0)*sin[(2π+θ1-θ0)/2]; ② yv=y0+(1-X0)*sin[(2π+θ1-θ0)/2]-(y1-y0)*cos[(2π+θ1-θ0)/2]。在這一基礎(chǔ)上,對(duì)于較大尺寸的工件來說,想要提升測(cè)量的精度,還可以通過適當(dāng)?shù)卦黾硬蓸狱c(diǎn)數(shù)來進(jìn)行控制和研究。

(二)測(cè)量路徑規(guī)劃算法

首先,導(dǎo)入采樣點(diǎn)集合 Ω0。其次,按照X軸、Y軸、Z軸方向的幾何區(qū)域分隔線來將測(cè)量平面一分為二,得到了屬于Ω0的兩個(gè)子集合Ω1={Pi(xi, yi)∈Ω0 | yi≥yS}和 Ω2={Pi(xi, yi)∈Ω0| yi<yS}。第三步要按照采樣點(diǎn) X 軸方向的坐標(biāo)值 xk的大小分別對(duì)Ω1和 Ω2進(jìn)行升序排列。第四步要比較排序后的 Ω1和 Ω2 的第一個(gè)采樣點(diǎn)的坐標(biāo)值,,然后選擇具有效應(yīng)的數(shù)值。最后將Ω1和 Ω2合并成一個(gè)集合 Ω3,依次連接各個(gè)采樣點(diǎn),最終就能夠得到一條完整性極強(qiáng)的測(cè)量路徑[4]。

四、實(shí)驗(yàn)結(jié)果和分析

自從19世紀(jì)30年代提出了TSP之后,相應(yīng)的應(yīng)用性極強(qiáng),并且適用范圍也很大,因此很值得將數(shù)控機(jī)床視覺在位測(cè)量路徑規(guī)劃方法應(yīng)用在相似的工程計(jì)算中。雖然它不能作為一種通用的求解 TSP 的近似算法,但其基本適用于工件的測(cè)量路徑規(guī)劃, 并具有算法簡(jiǎn)單, 執(zhí)行效率高的優(yōu)點(diǎn)。

五、結(jié)束語

總而言之,本文針對(duì)數(shù)控銑床視覺在位測(cè)量系統(tǒng)進(jìn)行了詳細(xì)的分析和研究,通過研究其在實(shí)際工作過程中的工作原理,對(duì)相應(yīng)的數(shù)控銑床視覺在位測(cè)量路徑規(guī)劃方法進(jìn)行了具體的詳細(xì)研究,發(fā)現(xiàn)了可能存在的問題。然后根據(jù)視覺測(cè)量技術(shù)中存在的不同問題和紕漏,基于實(shí)際應(yīng)用的大量案例提出了用于解決問題的采樣策略,并在CAD系統(tǒng)的指導(dǎo)下確定每一個(gè)運(yùn)動(dòng)軌跡中點(diǎn)位的對(duì)應(yīng)坐標(biāo),來幫助數(shù)控銑床視覺在位測(cè)量路徑規(guī)劃更加精確、更具有科學(xué)性。