智能RGV的動態調度策略

楊子寅 徐佳家 孫海冰

摘 要:本文針對智能RGV系統,由8臺計算機數控機床(Computer Number Controller,CNC)、1輛軌道式自動引導車(Rail Guide Vehicle,RGV)、1條RGV直線軌道、1條上料傳送帶、1條下料傳送帶等附屬設備組成。針對3種情況完成下列兩項任務,任務1:對一般問題進行研究,給出RGV動態調度模型和相應的求解算法;任務2:利用表1中系統作業參數的3組數據分別檢驗模型的實用性和算法的有效性,給出RGV的調度策略和系統的作業效率。同時CNC在加工過程中可能發生故障的情況,每次故障排除時間介于10~20分鐘之間,故障排除后即刻加入作業序列。要求分別考慮一道工序和兩道工序的物料加工作業情況。針對問題,建立故障檢測調度策略模型,引入了故障檢測點對故障進行檢測,而故障修理時間與故障嚴重程度和工人的疲勞程度有關,利用層次分析法求出兩個的權重分別為0.85、0.15,伽馬概率分布隨機模擬出故障的發生時刻與故障修理困難等級。在一道工序中,需要在程序前加一個故障檢測點,給出了各組的調度策略,計算得到3個組的作業數量327、308、335,系統的作業效率50.3368%、49.875%、37.9931%。而在兩道工序中,需要考慮各種情況,每種情況都需要設置一個故障檢測點進行檢測,得到各組的調度策略(見圖3-3),計算得到3個組的作業數量247、210、258,系統的作業效率81.0765%、68.8021%、68.5729%。

關鍵詞:故障點檢測 ; 優化調度

一、基本假設

1、假設不考慮加工系統剛啟動時RGV與CNC的準備時間;

2、假設第一道工序與第二道工序之間存在順序關系;

3、假設系統故障可隨機發生在任意時刻;

4、假設修復系統故障的時間只與故障的嚴重程度和工人疲勞程度有關。

二、問題分析

題目要求給出當一道工序和兩道工序作業發生故障時的RGV動態調度模型及相應求解算法,并給出調度策略和系統的作業效率。首先建立故障檢測調度策略模型,引入了故障檢測點對故障進行檢測,對于故障修理時間與故障嚴重程度和工人的疲勞程度有關,利用層次分析法求出兩個的權重,伽馬概率分布隨機模擬出故障的發生時刻與故障修理困難等級。在一道工序中,只需要在程序前加一個故障檢測點,討論了在故障發生的情況下的調度策略和8小時內的作業數量和RGV的系統工作效率,而在兩道工序中,需要考慮各種情況,每種情況都需要設置一個故障檢測點進行檢測,得到其策略和系統工作效率。

三、模型建立

3.1故障檢測調度策略模型

1、故障的發生概率約為1%,在前兩個情況中,計算了任務2中3個組的作業數量,將其乘以1%作為故障發生點的數量;

2、每班班次連續作業最多8小時,故總時間小于8小時,其計算公式如下:

其中TCNC 為CNC作業完成的剩余時間。

3、在程序中引入故障檢測點,目的是檢測CNC故障開始時間、故障結束時間和故障機床的編號。針對于不同情況,用不同的方法進行處理。

4、針對隨機機器故障,發生故障所需的修理時間可視為與故障嚴重程度與工人的疲勞程度有關,在此,給出如下關系式,

其中 c1表示故障修理困難程度, c2工人的疲勞程度。利用層次分析法對λ1,λ2的權重進行求解得:λ1= 0.85,λ2=0.15。

通過查閱文獻能得到工人疲勞程度與連續工作時間的經驗關系式:,

3.2針對于一道工序

在一道工序中,只需要在程序前加一個故障檢測點,在RGV工作前作故障檢測,基于檢測出的故障情況得到3組8小時內的作業數量和RGV的系統工作效率如下:

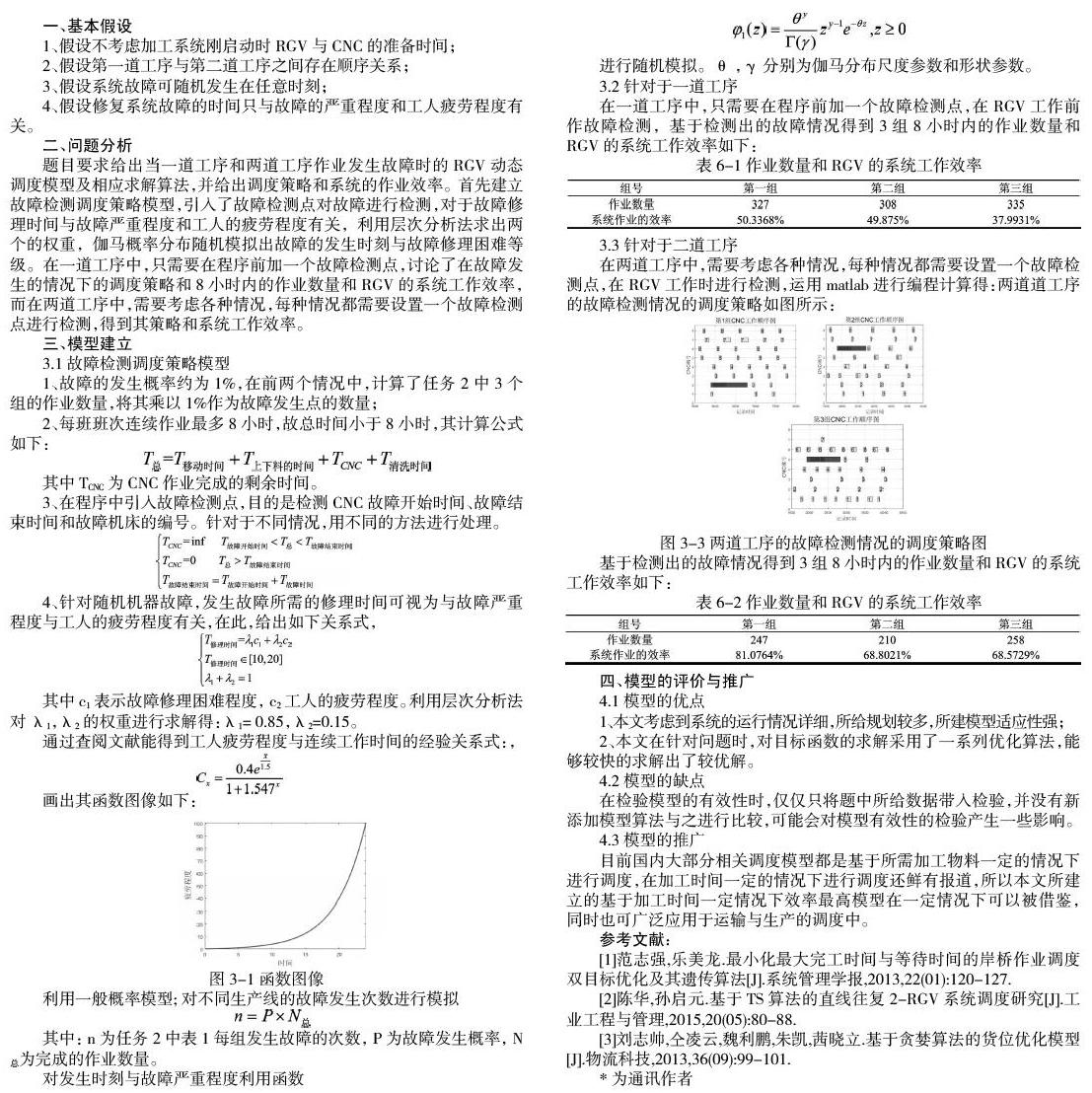

3.3針對于二道工序

在兩道工序中,需要考慮各種情況,每種情況都需要設置一個故障檢測點,在RGV工作時進行檢測,運用matlab進行編程計算得:兩道道工序的故障檢測情況的調度策略如圖所示:

四、模型的評價與推廣

4.1模型的優點

1、本文考慮到系統的運行情況詳細,所給規劃較多,所建模型適應性強;

2、本文在針對問題時,對目標函數的求解采用了一系列優化算法,能夠較快的求解出了較優解。

4.2模型的缺點

在檢驗模型的有效性時,僅僅只將題中所給數據帶入檢驗,并沒有新添加模型算法與之進行比較,可能會對模型有效性的檢驗產生一些影響。

4.3模型的推廣

目前國內大部分相關調度模型都是基于所需加工物料一定的情況下進行調度,在加工時間一定的情況下進行調度還鮮有報道,所以本文所建立的基于加工時間一定情況下效率最高模型在一定情況下可以被借鑒,同時也可廣泛應用于運輸與生產的調度中。

參考文獻:

[1]范志強,樂美龍.最小化最大完工時間與等待時間的岸橋作業調度雙目標優化及其遺傳算法[J].系統管理學報,2013,22(01):120-127.

[2]陳華,孫啟元.基于TS算法的直線往復2-RGV系統調度研究[J].工業工程與管理,2015,20(05):80-88.

[3]劉志帥,仝凌云,魏利鵬,朱凱,茜曉立.基于貪婪算法的貨位優化模型[J].物流科技,2013,36(09):99-101.

*為通訊作者