空氣層厚度對(duì)熱防護(hù)面料蒸汽防護(hù)性能的影響

陳 思, 盧業(yè)虎,2

(1. 蘇州大學(xué) 紡織與服裝工程學(xué)院, 江蘇 蘇州 215006;2. 現(xiàn)代絲綢國家工程實(shí)驗(yàn)室(蘇州), 江蘇 蘇州 215123)

高壓蒸汽被廣泛應(yīng)用于工業(yè)、消防、餐飲等領(lǐng)域,通常壓力高達(dá)100~4 000 kPa,對(duì)工作人員造成了巨大的安全隱患,統(tǒng)計(jì)數(shù)據(jù)表明,美國自2004—2013年間約34%的受傷人群是由燙傷引起的,其比例接近由火焰和熱輻射引起的燒傷[1-3]。高壓蒸汽不同于火焰和輻射等熱源災(zāi)害,它可以快速滲透進(jìn)防護(hù)服裝并釋放熱量,造成皮膚燙傷。針對(duì)火焰和輻射防護(hù)的機(jī)制研究已經(jīng)相對(duì)明晰,而對(duì)蒸汽災(zāi)害防護(hù)的研究非常少[4],因此,開展防護(hù)服蒸汽防護(hù)性能的研究具有重要的應(yīng)用價(jià)值。

現(xiàn)階段,國內(nèi)外對(duì)蒸汽防護(hù)性能的研究還處于初級(jí)階段,主要關(guān)注點(diǎn)在于織物本身性能對(duì)蒸汽防護(hù)性能的具體影響[4]。研究結(jié)果表明:面料的種類、厚度、透氣性等都會(huì)影響其蒸汽防護(hù)性能[5-7]。Mandal等[8]測(cè)量了面料系統(tǒng)暴露在蒸汽流下的防護(hù)性能。結(jié)果表明蒸汽防護(hù)性能與面料的厚度和透氣有關(guān),防水透氣膜的位置影響其防護(hù)性能。Rossi等[9]提出圓筒模型來模擬人體出汗,發(fā)現(xiàn)織物在濕潤狀態(tài)下蒸汽防護(hù)性能會(huì)降低;不透性面料比半透性面料的蒸汽防護(hù)性能好。Sati等[10]發(fā)現(xiàn)蒸汽噴射距離和壓力均影響織物的蒸汽防護(hù)性能,蒸汽噴射距離最近且壓力最大的條件下,織物的防護(hù)性能最差。Desruelle等[11]在80 ℃飽和蒸汽環(huán)境艙內(nèi)測(cè)試防護(hù)服裝的防護(hù)性能發(fā)現(xiàn),假人測(cè)試結(jié)果與面料測(cè)試結(jié)果具有很好的一致性。不透氣服裝具有優(yōu)異的蒸汽防護(hù)性能,服裝面料的厚度越大,其防護(hù)性能也越高,透氣服裝各部位的防護(hù)性能不同。

我國學(xué)者對(duì)蒸汽防護(hù)性能的研究相對(duì)較少,且起步較晚,張洪鳳等[12]對(duì)多種不透氣芳砜綸復(fù)合材料的蒸汽防護(hù)性能進(jìn)行初步探索(暴露時(shí)間為 30 s),發(fā)現(xiàn)蒸汽噴射條件、不透氣處理方式以及材料的隔熱性能等因素均影響芳砜綸復(fù)合材料的蒸汽防護(hù)性能。由于實(shí)驗(yàn)條件有限,該研究僅對(duì)芳砜綸復(fù)合材料的蒸汽防護(hù)性能進(jìn)行了初步定性探索,各種因素的影響程度還需要進(jìn)一步研究。

真實(shí)著裝情形下,防護(hù)服裝與人體皮膚之間形成的不規(guī)律空氣層分布改變了防護(hù)服裝內(nèi)的熱濕傳遞,嚴(yán)重影響了防護(hù)服裝對(duì)蒸汽的防護(hù)性能[4]。雖有學(xué)者研究了熱蒸汽和輻射環(huán)境下空氣層厚度對(duì)防護(hù)性能的影響[13-14],但在面對(duì)蒸汽管道破裂、爆炸等情況下,著裝者直接面對(duì)的是蒸汽噴射條件,蒸汽的壓力較大會(huì)對(duì)面料的性能以及空氣層的尺寸和分布產(chǎn)生影響。因此,本文旨在采用新研發(fā)的防護(hù)性能測(cè)評(píng)裝置,分析蒸汽噴射環(huán)境下服裝與人體間空氣層厚度對(duì)蒸汽防護(hù)面料性能的具體影響,為進(jìn)一步提升服裝蒸汽防護(hù)性能提供思路。

1 實(shí)驗(yàn)設(shè)計(jì)

1.1 實(shí)驗(yàn)樣本

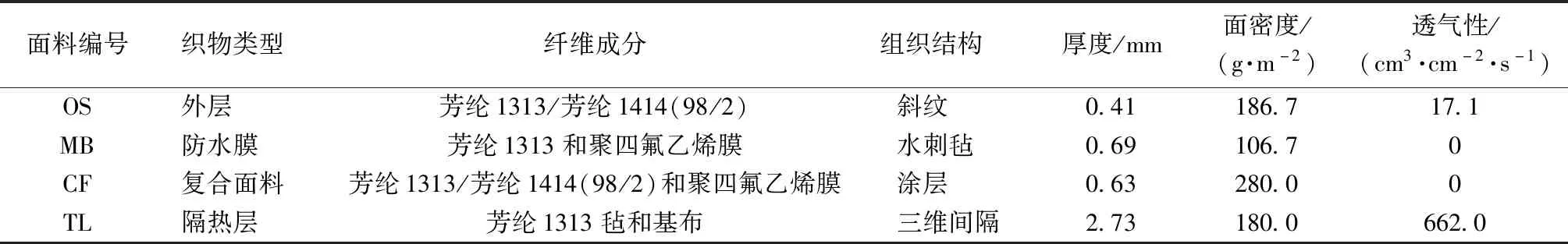

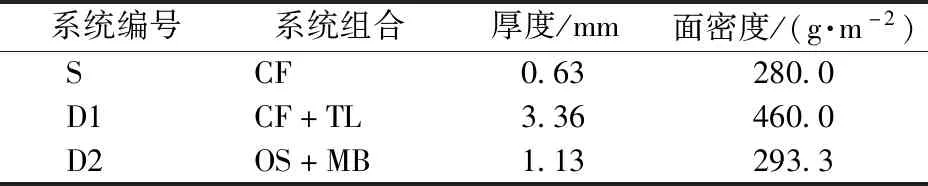

本文實(shí)驗(yàn)選取常用于制作消防服的面料,包括外層、防水透氣層、舒適層,同時(shí)選取由PTFE覆膜的外層面料。所選用的各層面料基本結(jié)構(gòu)參數(shù)如表1所示。面料的厚度和透氣性分別根據(jù) ASTM D1777—2015《紡織材料厚度測(cè)量方法》和 ASTM D 737—2004 《紡織面料透氣性測(cè)量方法》進(jìn)行測(cè)量。由不同的面料組成織物系統(tǒng),其基本性能如表2所示。

表1 單層面料的基本性能

表2 面料系統(tǒng)的基本性能

1.2 實(shí)驗(yàn)設(shè)備

為測(cè)量蒸汽防護(hù)性能,本研究使用了與加拿大MAYC公司聯(lián)合研制的型號(hào)MYAC0001型蒸汽防護(hù)性能測(cè)試,如圖1所示。該設(shè)備主要包括蒸汽發(fā)生器、蒸汽傳輸和控制裝置、測(cè)試單元、數(shù)據(jù)采集系統(tǒng)等。該設(shè)備可設(shè)置壓力為70~700 kPa,溫度為95~250 ℃的蒸汽,蒸汽暴露時(shí)間可以自行設(shè)定,采樣頻率為10 Hz。待測(cè)試樣水平放置在直徑為150 mm的圓形面料板上。面料板中間為皮膚熱流傳感器,固定在穿有細(xì)小孔隙的支架上。皮膚熱流傳感器熱慣性與皮膚接近,可測(cè)量熱流量隨時(shí)間的變化,精度在±3%以內(nèi)。皮膚熱流傳感器與數(shù)據(jù)采集系統(tǒng)相連,并用電腦控制記錄溫度變化曲線。蒸汽噴射和數(shù)據(jù)采集時(shí)間可以根據(jù)測(cè)試要求設(shè)定。采用Pennes皮膚傳熱模型和Henriques模型預(yù)測(cè)皮膚達(dá)到二級(jí)或三級(jí)燒傷的時(shí)間,同時(shí)計(jì)算皮膚總吸收能量。

圖1 蒸汽防護(hù)測(cè)試儀

皮膚組織內(nèi)的熱傳遞預(yù)測(cè)采用3層皮膚傳熱模型,主要包括表皮層、真皮層和皮下組織內(nèi)的皮膚傳熱,同時(shí)考慮了皮膚血流對(duì)傳熱的影響。皮膚內(nèi)的熱量傳遞Pennes方程如下所示:

(1)

式中:ρs為皮膚組織的密度,g/cm3;Cs為皮膚組織的比熱容,J/(kg·K);ks為皮膚的熱傳導(dǎo)率,W/(m·K);ρb為血液的密度,g/m;Cb為血液的比熱容,J/(kg·K);ωb為皮膚血流灌注率,認(rèn)為是恒定的參數(shù),即表皮內(nèi)的血流量為0,真皮層和皮下組織內(nèi)的血流量為0.001 25 kg/(m3·s);T為皮膚組織溫度,℃;x為皮膚組織的厚度,m。Ta為血管動(dòng)脈溫度即37 ℃。皮膚邊界條件如式 (2) 和 (3) 所示,外邊界條件為隨時(shí)間變化的熱流量,內(nèi)邊界條件為血管的溫度即恒溫37 ℃。皮膚組織的初始溫度假定為線性函數(shù),即從皮膚表面32.5 ℃逐漸增加到37 ℃。

(2)

T|x=Le+Ld+Ls=Ta

(3)

式中:kt為皮膚組織的熱傳導(dǎo)率,W/(m·K);qn(t)為t時(shí)刻傳遞至皮膚的熱流量,W/m2;Le、Ld、Ls分別是表皮層、真皮層和皮下組織的厚度,m;T是皮膚組織溫度,℃;x是皮膚組織的厚度,m。

1.3 實(shí)驗(yàn)方案

織物試樣的尺寸為190 mm×190 mm,放置于溫度為(20±2)℃、濕度為65%±10%的恒溫恒濕室靜置24 h以上。為表征衣下空氣層對(duì)防護(hù)性能的影響,制作了厚度為6和12 mm的墊片,用于模擬不同的空氣層厚度,分別為6、12、18 mm。測(cè)試的蒸汽溫度為(134±1)℃(壓力值為(207±10)kPa),蒸汽暴露時(shí)間為20 s,數(shù)據(jù)采集時(shí)間為60 s。測(cè)試時(shí)將面料放置在面料板上并壓緊固定,待傳感器的初始溫度為(30±1)℃,打開蒸汽并采集數(shù)據(jù)。為減少實(shí)驗(yàn)誤差,每種面料系統(tǒng)進(jìn)行3次重復(fù)實(shí)驗(yàn)。基于SPSS 22.0軟件采用One-way ANOVA方法分析不同測(cè)試條件下熱流量、二級(jí)燒傷時(shí)間、三級(jí)燒傷時(shí)間和總吸收能量的顯著性差異,顯著性水平設(shè)定為P<0.05。

2 結(jié)果與分析

2.1 空氣層厚度對(duì)蒸汽熱防護(hù)性能的影響

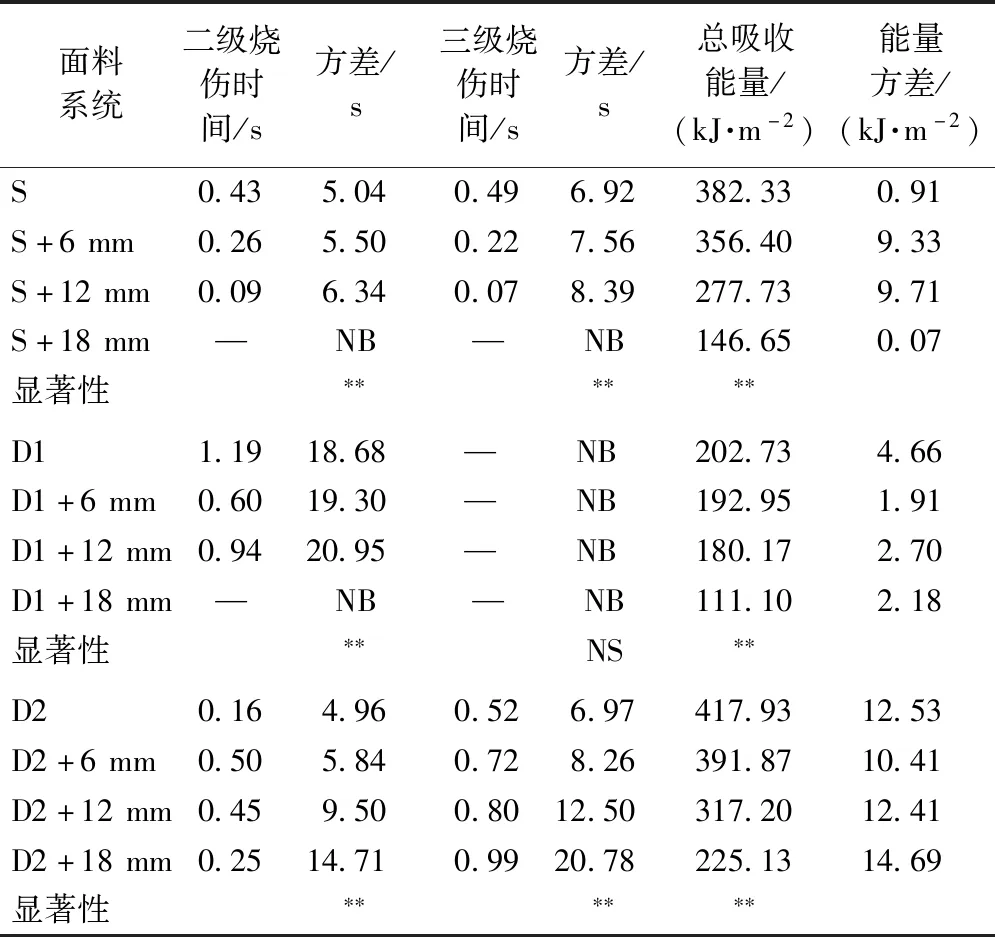

表3示出了不同面料系統(tǒng)設(shè)置不同空氣層厚度時(shí)的二級(jí)燒傷時(shí)間、三級(jí)燒傷時(shí)間、總吸收能量。可知,面料S和D1在增加18 mm空氣層時(shí)沒有產(chǎn)生二級(jí)和三級(jí)燒傷,且面料D1在4種情況下均沒有產(chǎn)生3級(jí)燒傷。整體上看,3種面料的二級(jí)燒傷和三級(jí)燒傷時(shí)間都隨空氣層厚度增加顯著增加,而吸收的熱量呈現(xiàn)下降趨勢(shì),面料系統(tǒng)的蒸汽防護(hù)性能有顯著提升。統(tǒng)計(jì)分析表明:3種面料系統(tǒng)的二級(jí)燒傷時(shí)間和總吸收能量均有顯著性差異(P<0.05),所以空氣層厚度對(duì)織物的蒸汽熱防護(hù)性能有顯著影響。

表3 各面料系統(tǒng)不同空氣層下的防護(hù)性能

注:**表示極其顯著(P<0.01),NS表示無顯著性,NB表示無燒傷,SD表示誤差。S+6/12/18 mm表示在面料系統(tǒng)S下方加入厚度為6/12/18 mm的空氣層,D1+6/12/18 mm和D2+6/12/18 mm同理。

比較不同面料系統(tǒng)防護(hù)性能的差異發(fā)現(xiàn),面料S的蒸汽防護(hù)性能明顯比面料D1差,這是因?yàn)镈1組合比面料S多加了一層3-D間隔織物,增加了防護(hù)面料系統(tǒng)的厚度,降低了熱量傳遞的速度。由此可見,對(duì)于不透氣織物,厚度越大其防護(hù)性能越強(qiáng)。進(jìn)一步比較S與D2的防護(hù)性能發(fā)現(xiàn),在沒有空氣層的情況下,S與D2的二級(jí)燒傷和三級(jí)燒傷時(shí)間沒有差異,而S吸收的總能量較低。這與2種織物的構(gòu)造方式有關(guān),即S為覆膜的外層面料OS,而D2為OS+MB的面料組合。S的透氣性為0,蒸汽無法穿透面料,在不吸濕的情況下,噴射的蒸汽在對(duì)面料造成沖擊后,通過四周預(yù)留的孔隙之間散逸到空氣中。而D2中的外層OS會(huì)吸收大量水分,MB為防水透氣層,導(dǎo)致在MB面料表面易形成積水,增大了面料系統(tǒng)的熱傳導(dǎo)率。盡管D2的厚度大于S,但在沒有空氣層的情況下,S的防護(hù)性能略優(yōu)于D2。當(dāng)增加6和12 mm空氣層時(shí),D2的二級(jí)、三級(jí)燒傷時(shí)間和總吸收能量均略大于S。由于2種面料系統(tǒng)均為不透氣結(jié)構(gòu),盡管OS吸收了大量的水分,但降低了蒸汽的溫度,此時(shí)空氣層的存在使得較厚的面料仍然可以延緩熱量傳遞速度,面料系統(tǒng)儲(chǔ)存的熱量較多,系統(tǒng)具有較好的防護(hù)性能,吸收的總熱量也較多。當(dāng)空氣層尺寸進(jìn)一步增加到18 mm時(shí),S的防護(hù)性能優(yōu)于D2。進(jìn)一步證明了空氣層對(duì)蒸汽防護(hù)性能的影響非常復(fù)雜,與面料的組合關(guān)系很大。

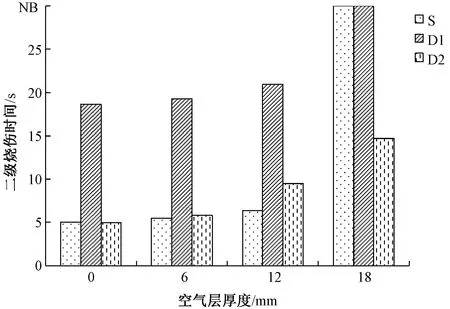

圖2示出了空氣層厚度對(duì)二級(jí)燒傷時(shí)間的影響。圖3示出了空氣層厚度與傳感器的總吸收能量之間的關(guān)系。結(jié)合表3可發(fā)現(xiàn),當(dāng)空氣層厚度增加時(shí),二級(jí)燒傷時(shí)間和三級(jí)燒傷時(shí)間都顯著增加,總吸收熱量呈現(xiàn)下降趨勢(shì),面料系統(tǒng)的蒸汽防護(hù)性能有顯著提升。分別對(duì)3組面料系統(tǒng)的空氣層厚度和二級(jí)燒傷時(shí)間、三級(jí)燒傷時(shí)間和總吸收能量進(jìn)行配對(duì)T檢驗(yàn)。結(jié)果顯示:3種面料系統(tǒng)的二級(jí)燒傷時(shí)間和總吸收能量的P值均小于0.05,S和D2的三級(jí)燒傷時(shí)間的P值也小于0.05,所以空氣層厚度對(duì)織物的蒸汽熱防護(hù)性能有顯著影響。進(jìn)一步分析發(fā)現(xiàn),對(duì)于面料D2,空氣層厚度與二級(jí)燒傷時(shí)間存在顯著相關(guān)性,在面料S與面料D1中,除無空氣層與6 mm空氣層之間無顯著相關(guān)(Ps=0.089>0.05,PD1=0.446>0.05),其他空氣層厚度與二級(jí)燒傷時(shí)間存在顯著差異。上述結(jié)果表明,空氣層厚度的增加能顯著增強(qiáng)面料的蒸汽熱防護(hù)性能,當(dāng)空氣層厚度足夠大時(shí),有些面料甚至能夠?qū)ζつw提供足夠的保護(hù),不會(huì)產(chǎn)生皮膚燒傷。由于本實(shí)驗(yàn)?zāi)M的蒸汽噴射壓力較大,在蒸汽暴露階段,面料會(huì)被蒸汽壓迫,面料與皮膚之間存在的6 mm空氣層會(huì)被壓縮,因而較之沒有空氣層的情況,6 mm空氣層不一定能提供更好的防護(hù)性能。圖3表明加入空氣層時(shí),皮膚吸收的熱量要小于無空氣層時(shí),并且空氣層厚度越大,皮膚吸收的熱量越少。比較面料S與面料D1可以發(fā)現(xiàn):在空氣層厚度為0、6、12 mm時(shí),織物D1總吸收能量較低;但當(dāng)空氣層厚度增加到 18 mm時(shí),織物S總吸收能量更少,這可能與D1在蒸汽暴露過程中吸收的能量在冷卻階段釋放有關(guān),可結(jié)合熱流量曲線(2.2節(jié))進(jìn)一步分析。

圖2 空氣層厚度對(duì)面料二級(jí)燒傷時(shí)間的影響

圖3 空氣層厚度對(duì)總吸收熱量的影響

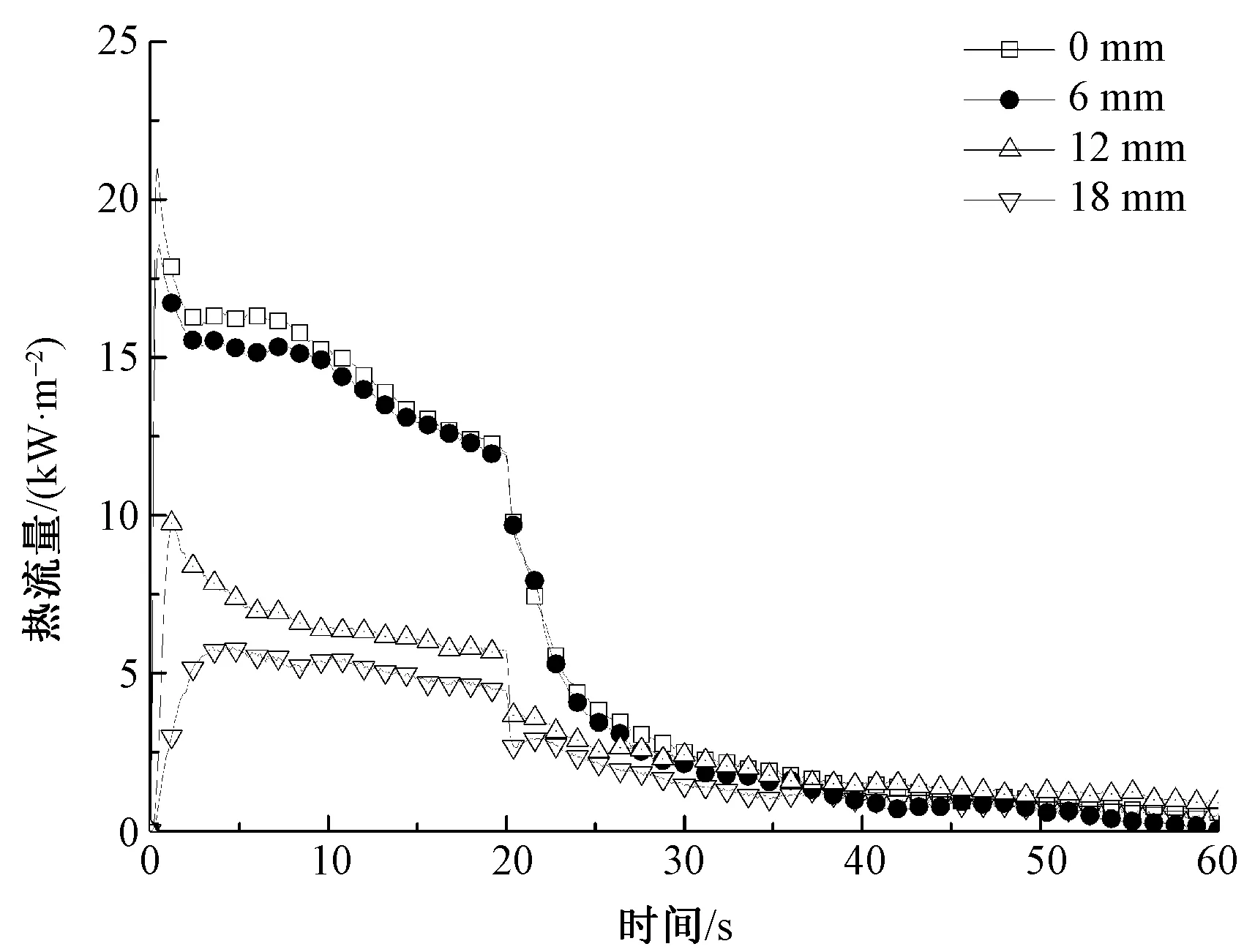

2.2 空氣層厚度對(duì)熱流量的影響

皮膚吸收的熱流量變化可以用來評(píng)價(jià)空氣層厚度對(duì)織物系統(tǒng)傳熱的影響。面料S、D1、D2在不同空氣層厚度下傳感器吸收的熱流量隨時(shí)間變化的曲線如圖4~6所示。20 s之前為蒸汽暴露階段,20~60 s 為冷卻階段。研究發(fā)現(xiàn),無空氣層時(shí)的熱流量值均最大,加入18 mm空氣層的熱流量值都最小,因此面料與傳感器直接接觸時(shí),其吸收的總能量更多,二級(jí)燒傷時(shí)間最短(見表3)。在暴露階段,無空氣層和6、12 mm空氣層的熱流量曲線中會(huì)出現(xiàn)1~2個(gè)峰值,即在蒸汽暴露數(shù)秒內(nèi),熱流量迅速增加然后逐漸回落;而空氣層為18 mm時(shí)在暴露階段熱流量逐漸增加到一定值后基本保持平穩(wěn)。

圖4 不同空氣層厚度時(shí)面料系統(tǒng)S的熱流量曲線

圖5 不同空氣層厚度時(shí)面料系統(tǒng)D1的熱流量曲線

圖6 不同空氣層厚度時(shí)面料系統(tǒng)D2的熱流量曲線

從圖4可以發(fā)現(xiàn),面料S在空氣層厚度越大時(shí)皮膚吸收的熱流量越小,在空氣層厚度為0、6、12 mm 時(shí),暴露階段的熱流曲線呈現(xiàn)相似趨勢(shì),都是先急劇上升到1個(gè)峰值后開始平緩下降,該峰值與蒸汽穿透織物接觸皮膚釋放大量的能量有關(guān);而在空氣層厚度為18 mm時(shí),熱流量緩慢上升,并在某一時(shí)刻后保持穩(wěn)定,平均熱流量值也很小。進(jìn)一步分析可以看到,當(dāng)空氣層厚度增加到12 mm時(shí),皮膚吸收的熱流量值明顯低于0和6mm。這表明在這4種空氣層厚度中,18 mm的空氣層厚度下面料S的蒸汽防護(hù)性能最佳,且對(duì)于面料S來說,在空氣層厚度增加到12 mm后,其防護(hù)性能得到明顯增強(qiáng)。當(dāng)空氣層厚度為6 mm時(shí),高壓蒸汽壓迫面料導(dǎo)致空氣層厚度降低,熱流量傳遞仍然較快,防護(hù)效果不明顯(見表3)。

從圖5可以發(fā)現(xiàn),面料D1的熱流量低于面料S。這是因?yàn)閷?duì)比其他2種面料系統(tǒng)而言,D1面料系統(tǒng)厚度更大。以往的研究表明,面料的厚度越大,其蒸汽防護(hù)性能越好[5],所以D1面料的熱流量普遍低于其他2類,性能優(yōu)于其他2類。在空氣層厚度為0和6 mm時(shí),蒸汽暴露和冷卻階段傳感器的熱流量曲線幾乎相同,當(dāng)空氣層厚度增加到 12 mm 時(shí),熱流量略低于0和6 mm的情形,而當(dāng)厚度達(dá)到18 mm時(shí),熱流量明顯降低,表明面料D1在空氣層厚度達(dá)到18 mm時(shí)性能最佳。

從圖6可以發(fā)現(xiàn),面料D2在空氣層厚度為0時(shí),熱流曲線出現(xiàn)了2個(gè)峰值,這是因?yàn)樵?0 s左右的時(shí)候,外層面料吸濕后導(dǎo)致熱傳導(dǎo)率顯著增加,且冷凝的蒸汽釋放大量的熱量,同時(shí)部分蒸汽穿透進(jìn)去接觸皮膚,使得熱流量上升。在空氣層厚度為6和12 mm時(shí),熱流量曲線的趨勢(shì)一致,先急劇上升到達(dá)某一峰值后開始下降,后有一段時(shí)間達(dá)到平穩(wěn)。在空氣層厚度為18 mm時(shí),熱流量曲線沒有出現(xiàn)明顯峰值,數(shù)值較其他3個(gè)厚度小。與面料S的結(jié)論相似,18 mm的空氣層厚度時(shí)蒸汽防護(hù)性能最佳,在空氣層厚度增加到12 mm后,其防護(hù)性能得到明顯增強(qiáng)。與面料S相比,D2的熱流量普遍高于S,這是因?yàn)镈2的外層吸收大量水分,不僅增大了面料整體的熱傳導(dǎo)率,同時(shí)吸收的水分儲(chǔ)存熱更多,在暴露和冷卻階段不斷地向皮膚釋放,因此熱流量較S大。而S在暴露過程中,蒸汽接觸面料后變成熱水從面料表面流失,儲(chǔ)存熱較少。由此可見,面料的構(gòu)造方式對(duì)蒸汽暴露過程中的熱濕傳遞具有重要的影響。

3 結(jié) 論

通過探討空氣層厚度對(duì)熱防護(hù)面料蒸汽防護(hù)性能的影響發(fā)現(xiàn),熱防護(hù)面料的蒸汽防護(hù)性能與空氣層厚度有著顯著相關(guān)性。面料與人體間的空氣層可顯著降低皮膚吸收的總能量,延長二級(jí)燒傷時(shí)間和三級(jí)燒傷時(shí)間,提高面料的蒸汽防護(hù)性能。其次,在空氣層厚度增加到12 mm及以上時(shí),防護(hù)服的蒸汽防護(hù)性能會(huì)得到顯著提升。此外,不同面料系統(tǒng)的蒸汽防護(hù)性能不同,增加面料系統(tǒng)的厚度有利于提升其防護(hù)性能,但與面料組合方式有關(guān),即防水透氣膜越靠近蒸汽熱源,系統(tǒng)的防護(hù)性能越好。分析熱流量曲線有助于進(jìn)一步理解面料系統(tǒng)的蒸汽防護(hù)機(jī)制。本文的研究結(jié)論可用于蒸汽防護(hù)面料的開發(fā)和防護(hù)服裝的設(shè)計(jì),提升防護(hù)系統(tǒng)的防護(hù)性能。