電場矩陣壁厚在線監測技術在閃蒸系統的應用

(中國石油化工股份有限公司洛陽分公司,河南 洛陽 471012)

中國石油化工股份有限公司某分公司(以下簡稱某分公司)原油蒸餾裝置有兩路流程,一路為原油進常減壓蒸餾大流程,另外一路為原油閃蒸系統。閃蒸塔的塔頂油氣組分并入大流程的常壓爐轉油線,進入常壓塔,閃蒸塔底油去催化裂化裝置深加工。

閃蒸系統是為了適應“分儲分煉”的加工模式而設置的,自投用以來,一直加工低硫低酸原油。閃蒸系統除閃蒸爐內管線使用1Cr5Mo外,其他設備外部連接管線均為20號鋼,硫設防值為0.5%(閃蒸塔為1.5%),酸設防值為0.5 mgKOH/g。根據2014年8月中石化某分公司做出的2015年低負荷生產運行優化方案,閃蒸系統擬加工硫質量分數達2.1%的塔河混合原油,超出閃蒸系統設防值。由于檢修工期及供貨周期等客觀原因又無法及時進行材質升級,傳統的定點測厚等檢測手段無法滿足長周期安全運行需要,如何確保加工塔河高硫原油期間裝置安全運行,監控腐蝕問題是關鍵。故于2014年12月在閃蒸系統安裝了4套電場矩陣壁厚監測系統,用于監控閃蒸裝置高溫薄弱部位,確保了處理高含硫原油期間裝置安全可控運行至2015年底大檢修,為分公司降本增效做出了貢獻。這是國產電場矩陣系統首次在中石化裝置現場成功應用,取得了良好效果。

1 加工塔河高硫原油存在問題

1.1 原油硫含量超設防值

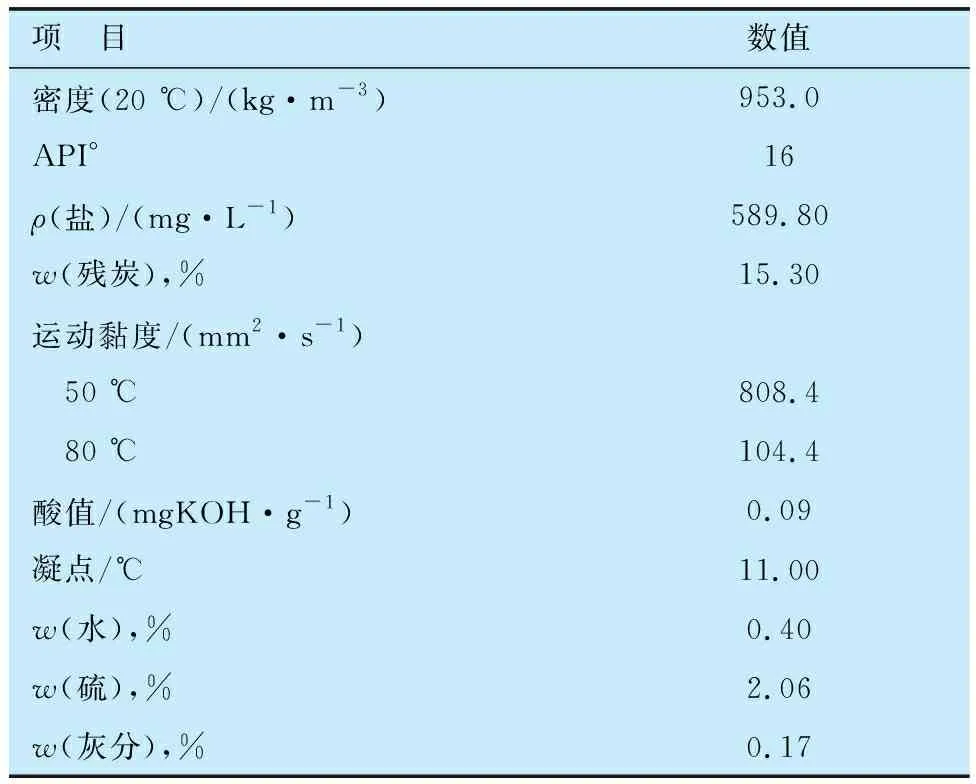

2008年10月,某分公司曾對塔河重混原油進行了綜合評價,其一般性質分析見表1。從表1可以看出,該原油的密度大(953.0 kg/m3),黏度大(50 ℃,808.4 mm2/s;80 ℃,104.4 mm2/s),凝點高(11 ℃),硫質量分數高(2.06%),殘炭值高(15.30%),鹽質量濃度高(589.8 mg/L)。塔河重混原油屬重質高硫中間基原油。

表1 塔河重混原油一般性質

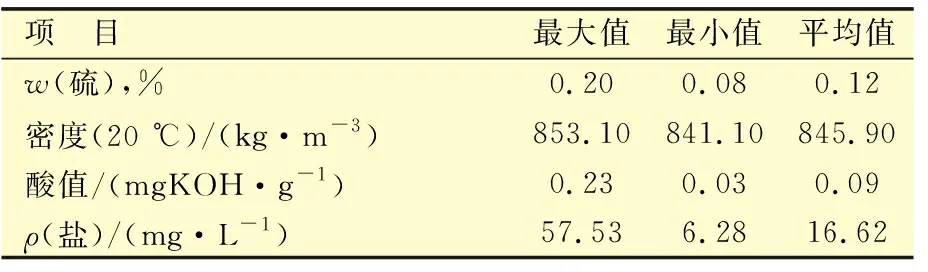

而閃蒸系統自2006年10月建成投用以來,其加工的原油硫含量及酸值都很低,以2014年7—11月份為例,其硫質量分數最大值為0.20%,平均0.12%,酸值最大0.23 mgKOH/g,平均0.09 mgKOH/g,為低硫低酸值原油,對設備的腐蝕輕微。具體見表2。

表2 閃蒸裝置加工原油性質

由表1和表2可以看出,閃蒸系統加工流程優化后,加工原油硫含量將發生重大變化。因閃蒸系統硫設防值為0.5%(閃蒸塔為1.5%),酸設防值為0.5 mgKOH/g,閃蒸系統加工塔河原油,硫含量將遠超出設防值。

1.2 材質偏低

閃蒸系統在2008年投用至今,除閃蒸爐內管線使用1Cr5Mo外,其他各設備外部連接管線均為20號鋼。根據SH/T 3096—2012《高硫原油加工裝置設備和管道選材導則》表6.1.1加工高硫低酸原油蒸餾主要管道推薦用材表,介質溫度高于240 ℃管道材質應選用1Cr5Mo。因此,目前的材質不符合加工塔河高硫原油的要求。需要對高溫管線的材質進行升級,主要包括閃蒸爐出口至閃蒸塔轉油線,閃蒸塔底抽出至閃蒸塔底油泵P1203以及閃蒸塔底油泵P1203至換熱器E1058等管線。

1.3 無法在線監控

閃蒸系統加工高硫原油后,加大測厚頻次、加強巡檢是必要的監控措施。在閃蒸裝置管線升級改造前,如何實現在線監控高溫關鍵部位腐蝕狀況成了問題的關鍵。

2 電場矩陣壁厚在線監測系統

電場矩陣壁厚在線監測工作原理為:在被監測的設備或管道外壁按照一定矩陣方式布置測量電極,監測系統在電極上產生低頻電感信號,同時,系統實時地對各個矩陣不同時間的響應信號進行采集、放大、處理,通過運算模型給出管道腐蝕情況,繪出三維腐蝕減薄圖。

由于屬于直接測量,可以實現在同一個面實時、連續、在線監控高溫管線壁厚,可避免人工測厚帶來的較大誤差,能夠及時準確地反映管道的腐蝕情況。

3 在線監測及應對措施

3.1 對閃蒸單元腐蝕預測評估

為了做到有的放矢,查找閃蒸系統腐蝕薄弱環節,首先對閃蒸單元加工塔河高硫原油進行了腐蝕預測評估,也就是通過收集常減壓蒸餾裝置閃蒸單元運行數據和工藝流程,組織專家團隊,依據設計選材導則、McConomy曲線、NACE和API相關標準對閃蒸系統裝置設備和管線硫腐蝕和酸腐蝕進行核算。通過原油硫含量、酸值、介質溫度和壓力等腐蝕相關參數開展適應性評價,確定腐蝕回路,找出裝置腐蝕薄弱部位及預測評估腐蝕速率。通過腐蝕預測評估,將設備管線進行風險分級,提出在閃蒸爐出口等4個關鍵部位采用電場矩陣壁厚在線監測系統,并另選99個點進行定點測厚,每月測厚一次,測厚結果與在線監測腐蝕速率進行對比。

3.2 電場矩陣壁厚在線監測系統應用

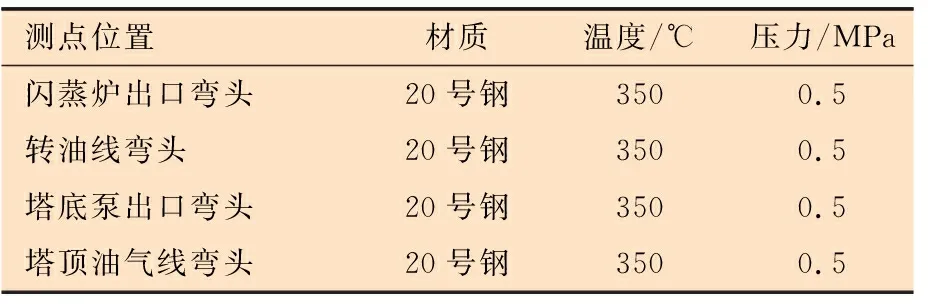

2014年12月,經過充分論證準備,在閃蒸單元關鍵部位安裝了4套電場矩陣壁厚監測系統。具體安裝部位及系統組成見表3和圖1。

表3 電場矩陣壁厚監測系統安裝位置

圖1 電場矩陣壁厚監測系統

通過調試,目前該系統能夠自動收集現場數據,具備數據庫功能,提供便捷的數據顯示及分析功能,提供腐蝕趨勢分析、管線安全報警等功能,并且軟件系統能夠對管道腐蝕狀況進行三維展示,獲得管道的腐蝕深度與剩余壁厚信息,能判斷和評估其壽命和運行風險。該系統軟件采用遠程瀏覽模式,用戶可以在辦公室通過軟件實時查看現場管線剩余壁厚。

3.3 定期對腐蝕監測結果進行評價

根據電場矩陣壁厚監測系統監測情況及定點測厚記錄及原料性質進行綜合分析,每月初對閃蒸單元上一個月整體運行情況、設備及管道腐蝕情況進行評估,提出明確的診斷結果及整改建議,根據診斷結果及建議及時安排整改。

3.4 建立生產應急及特護體系

一是建立原油預警臺賬,加強對塔河原油原料性質的監控,發現異常并及時反饋生產調度處和技術質量處;二是建立閃蒸裝置特護體系,對閃蒸裝置特別是高溫管線部位進行巡檢,并簽字確認;三是制定閃蒸裝置緊急停工應急預案,并下發班組學習。如果發生高溫管線泄漏,就啟動該應急預案。

4 實施效果

4.1 實際加工原油性質

2015年2月13日11時閃蒸裝置開始全部加工塔河混合油,2015年2月至9月閃蒸裝置原油硫含量和酸值平均值如圖2所示。由圖2可以看出,2015年2月至9月閃蒸裝置加工塔河混合油期間原油硫質量分數遠超過設防值0.5%,均值也達到了1.94%,可以看出,實際加工原油與預期加工原油硫含量基本一致。

圖2 閃蒸裝置原油硫含量和酸值

4.2 矩陣壁厚在線監測實施效果

通過腐蝕在線監測和定點測厚發現,腐蝕結果與腐蝕評估預測基本一致。如塔底抽出一個部位的腐蝕監測如下:

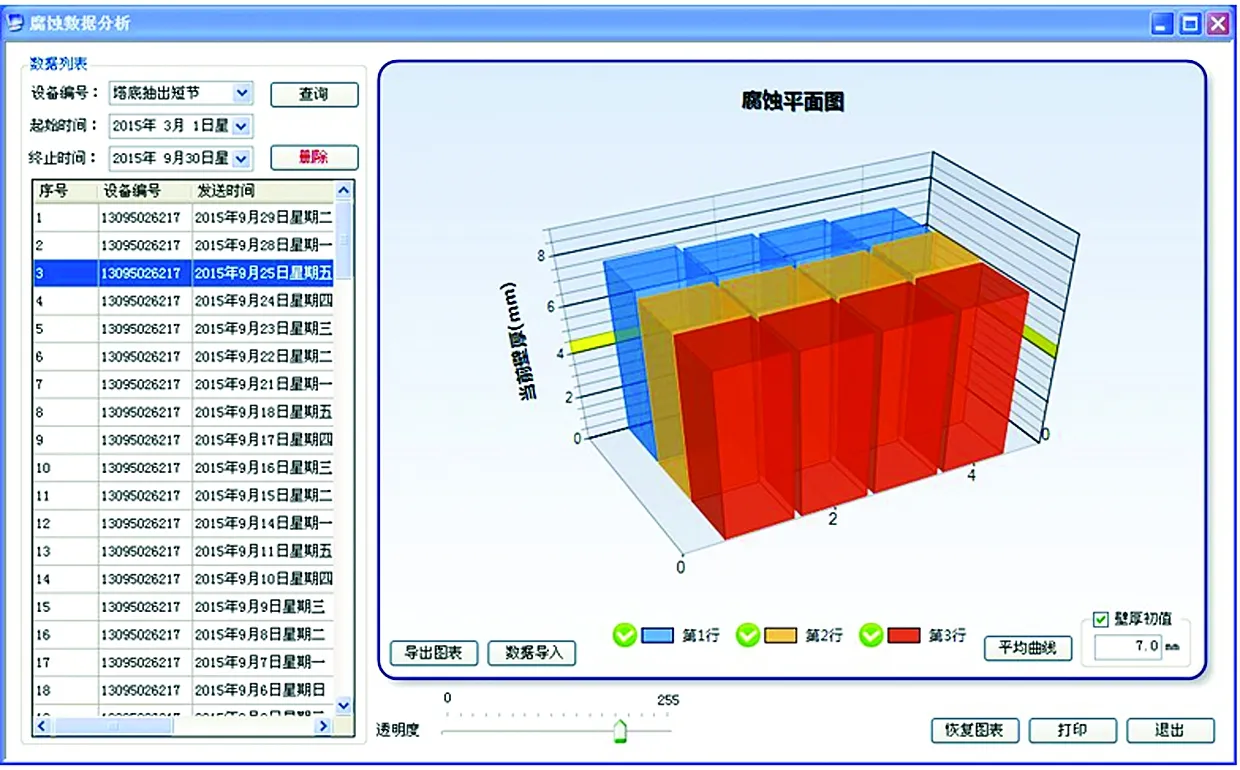

圖3為塔底抽出短接9月25日厚度立體圖,圖4為該部位4個矩陣組3月到9月厚度趨勢曲線圖。從圖3可以看出,一些矩陣高度不同,說明管線上剩余厚度是不均勻的。各矩陣組的腐蝕趨勢曲線見圖4。

圖3 塔底抽出短接9月25日厚度立體圖

圖4 塔底抽出部位的厚度趨勢

由圖4可以看出,2015年3月到9月該彎頭不同區域腐蝕減薄分別為0.52,0.49,0.33和 0.32 mm等。平均腐蝕速率為0.71 mm/a,而該點附近測厚結果是0.66 mm/a。兩種檢測結果相近,也符合評估預測的結果。在6月初,由于監測到塔底油進、出E1058換熱器管線彎頭腐蝕超過設計腐蝕裕量后即刻進行了提前包盒子處理,而其他部位監測結果均在可控范圍內,全部實現安全平穩運行到2015年9月底裝置停工檢修。

由此可見,通過電場矩陣壁厚在線腐蝕監測的應用,為常減壓蒸餾裝置閃蒸系統加工塔河原油生產決策提供了技術支持,確保了裝置安全可控運行,實現了預知性維修,避免了事故發生。

5 經濟效益和社會效益分析

5.1 經濟效益分析

電場矩陣壁厚在線腐蝕監測的應用,為常減壓蒸餾裝置閃蒸系統給加工塔河原油生產決策提供了科學依據,確保了裝置安全可控運行,實現了分公司提出的2015年低負荷生產運行優化方案的目標,為優化生產、提升效益做出了貢獻。

5.2 社會效益分析

電場矩陣壁厚在線腐蝕監測技術的應用,使得設備管線做到了預知性維修,避免了薄弱部分泄漏事故發生,保證了安全平穩生產。同時也消除了泄漏著火爆炸帶來的環境污染及對周圍居民的影響。

6 結束語

電場矩陣壁厚在線監測技術是一種測量均勻腐蝕和局部腐蝕的創新性技術。在不停工、不開孔的條件下直接測量管道局部腐蝕狀況、剩余壁厚,實現了高溫連續測厚,降低了生產成本,提高了測量的穩定性和準確性。該技術實現了檢測范圍由點到面的突破,可以實現預知性維修,避免事故發生,因此具有非常廣闊的應用前景。