汽車儀表板儲物盒熱流道大型注塑模設計

馮 婧,張維合,鄧成林

(1.廣東科技學院機電工程學院,廣東 東莞 523000;2.東莞市模人科技有限公司,廣東 東莞 523000)

0 前言

在汽車內飾件中,儀表板是集安全性、舒適性及裝飾性于一體的部件。儀表板總成主要由上、下儀表板本體、除霜風道、出風口、組合儀表護罩、儲物盒、手套箱、中控面板和煙灰缸等零件組成。本文設計了一套汽車儀表板儲物盒注塑模具,在成型零件、側向抽芯機構、脫模系統和溫度控制系統設計方面均有所創新,徹底解決了同類塑件一直存在的黏定模、脫模困難和成型周期長等問題。

1 塑件外觀要求與結構分析

(a)主視圖 (b)E-E剖視圖 (c)F-F剖視圖 (d)立體圖圖1 汽車儀表板儲物盒零件圖Fig.1 The handschuhkasten of automobiles

圖1所示為某款汽車儀表板儲物盒零件圖,材料為聚甲基乙撐碳酸酯(PPC),收縮率取1.2 %[1]。PPC是以二氧化碳和環氧丙烷為原料合成的一種完全可降解的環保型塑料,主要性能為耐低溫。儀表板儲物盒是汽車最重要的內飾件之一,最大外形尺寸為:362.9 mm×274.6 mm×457.5 mm。塑件技術要求及結構特點如下:(1)外觀面要求極高,不允許有斑點、澆口痕跡、收縮凹陷、熔接痕和飛邊等成型缺陷,外觀夾線處不允許起級。(2)外觀面需蝕皮紋,外側面(又稱A面)的脫模斜度不得小于5 °。(3)結構復雜,加強筋較多,內、外側面共有4個大面積倒扣,分別為S1、S2 、S3和S4,脫模較困難。

2 模具結構分析

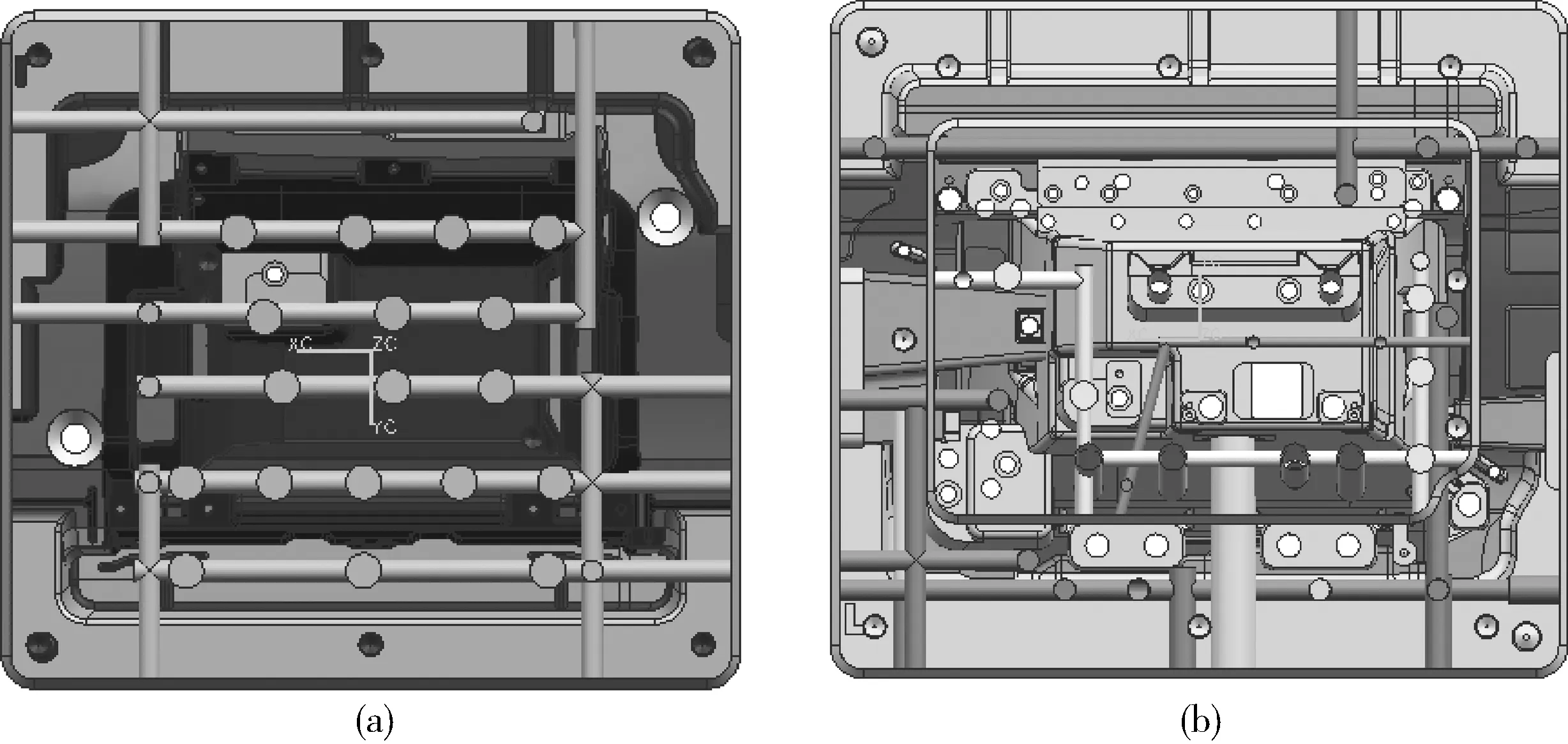

儲物盒的內表面為外觀面,不允許有推桿痕跡,因此由定模模成型,外表面由動模成型,成型塑件對定模包緊力較大,模具需要解決塑件黏定模的問題。儲物盒為大型塑件,澆注系統采用熱流道,由2點開放式熱嘴轉冷流道側進膠。側向抽芯分別采用“滑塊+斜導柱”、“ 油缸+滑塊”和“斜頂+斜推桿”等側向抽芯機構。 模具詳細結構見圖2。

1—定模固定板 2—定模A板 3—定模鑲件 4—熱流道板 5—熱射嘴壓板 6—一級熱射嘴 7—側向抽芯 8—鎖緊塊9—斜導柱 10—彈簧 11—擋塊 12—動模鑲件 13—動模B板 14—動模型芯 15—脫模油缸 16—推件固定板17—推件底板 18—動模固定板 19—推柱 20—撐柱 21—斜導柱 22—擋塊 23—彈簧 24—滑塊 25—鎖緊塊26—二級熱射嘴G1 27、28—楔緊塊 29、32—流道凝料推桿 30—二級熱射嘴G2 33—先復位彈簧 34—復位桿 35—硬塊36—方鐵 37—側向抽芯 38—導柱 39—導套 40—斜抽芯 41—斜推桿 42導向塊 43—斜推桿滑座 44—抽芯油缸(a)動模排位圖 (b)A-A剖視圖 (c)B-B剖視圖 (d)熱射嘴G1 (e)熱射嘴G2 (f)先復位機構 (g)M處放大 (h)D向視圖圖2 汽車儀表板儲物盒模具結構圖Fig.2 The injection mold stracture of the handschuhkasten of automobiles

模具采用非標模架,外形尺寸為:1 200 mm×950 mm×1 160 mm,總質量約7 t,屬于大型注塑模具[2]。

2.1 成型零件設計

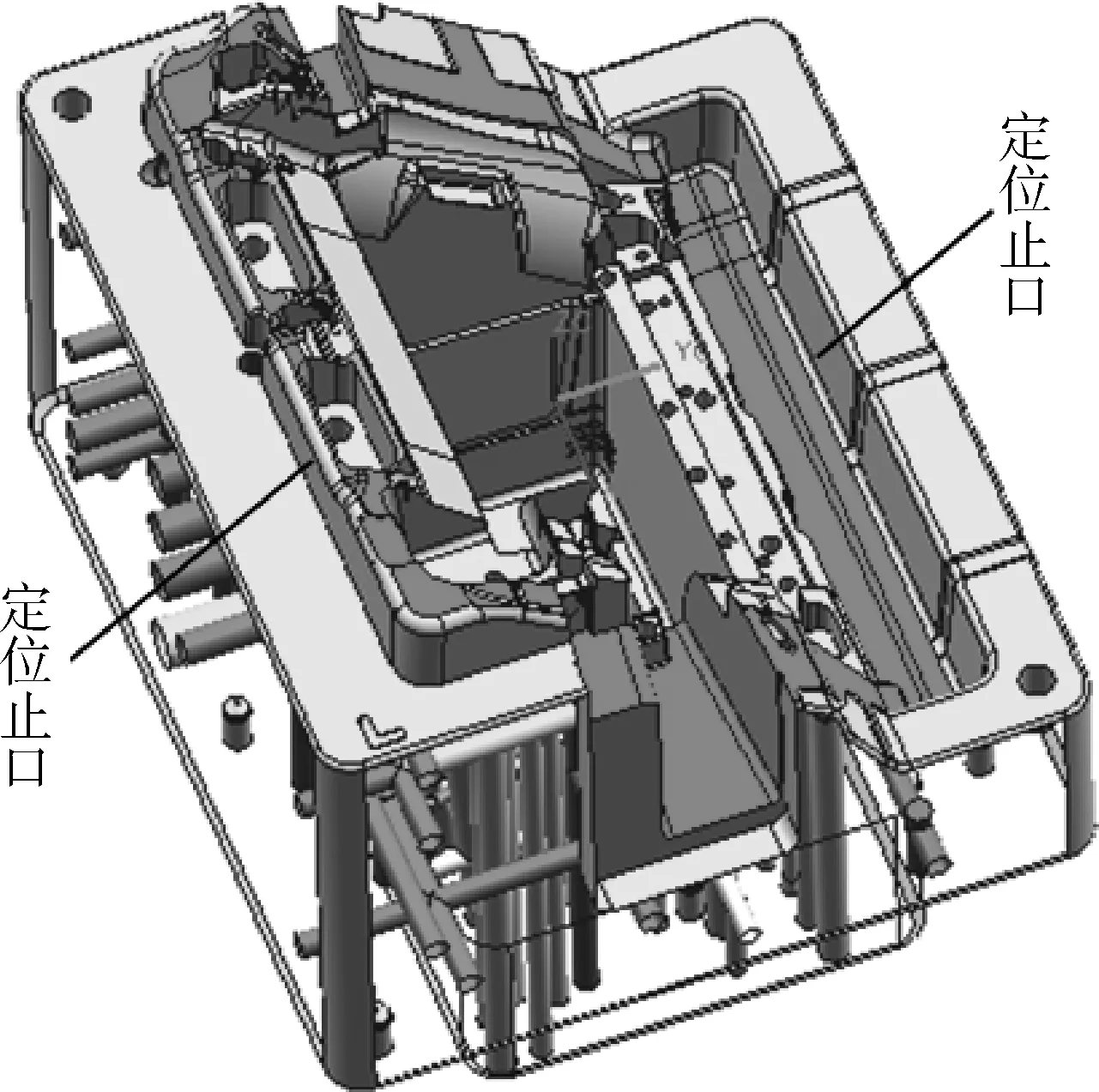

模具定、動模都采用鑲拼結構。模具分型面高低落差較大,為保證受力平衡,注射時無側滑趨勢,型腔四周的分型面設計了互鎖式止口定位,詳見圖3。

圖3 分型面設計定位止口Fig.3 Design of parting surface

為了動模對成型塑件的拉力,本文在動模側設計了多條加強筋增加拉力,在無法設計加強筋地方則設計倒扣紋或將推桿頂端磨出“Z”形倒扣,倒扣紋深度0.5~1 mm[3],這些措施成功解決了儲物盒黏定模的問題。

模具使用壽命為30萬次,出口到日本,因而材料采用SCM440。SCM440屬于SCM類材料,為日本的CrMO系合金鋼。模具定、動模鑲件為同一種材料,為減小定、動模鑲件之間的磨損,防止插燒,動模鑲件的硬度必須比定模鑲件小2 HRC左右。

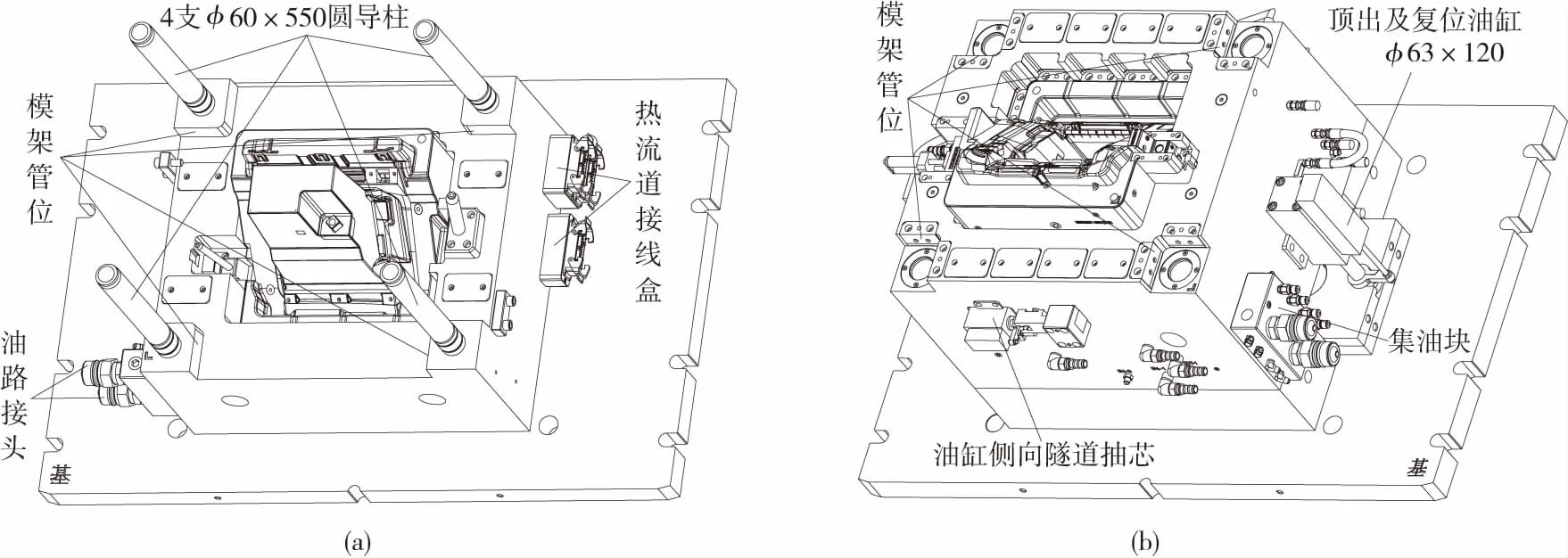

2.2 導向定位系統設計

儲物盒模具屬于大型精密模具,導向定位必須可靠。為此模具在4個角上各設計了1支φ60 mm×550 mm的圓導柱,并設計了4個模架管位,詳見圖4。4支圓導柱安裝在定模側,這樣方便塑件取出。為保證斜導柱和滑塊安全復位,導柱的長度必須做到在斜導柱插入滑塊前20 mm插入導套[4]。在汽車模具設計中,圓導柱前端要做一段單邊5 °的斜度,導套長度等于導柱直徑的1.5倍即可,導套用壓板壓住,導套壓板材料用CR12淬火,既可做壓板用,又可做承壓板用。

(a)定模立體圖 (b)動模立體圖圖4 汽車儀表板儲物盒模具導向定位系統Fig.4 The stereogram of molds

2.3 澆注系統設計

根據模流分析,模具采用2點開放式熱流道轉冷流道側進膠的澆注系統。熱流道澆注系統由一級熱射嘴、熱流道板和二級熱射嘴組成,詳見圖5。熱嘴區域以及熱嘴正對著的動模區域,設計了冷卻水來加強對熱嘴區域的冷卻,避免了塑件外觀出現缺陷[5]。

(a)熱流道澆注系統平面圖 (b)熱流道澆注系統立體圖圖5 兩點開放式熱流道澆注系統Fig.5 The hot runner gating system

2.4 側向抽芯機構設計

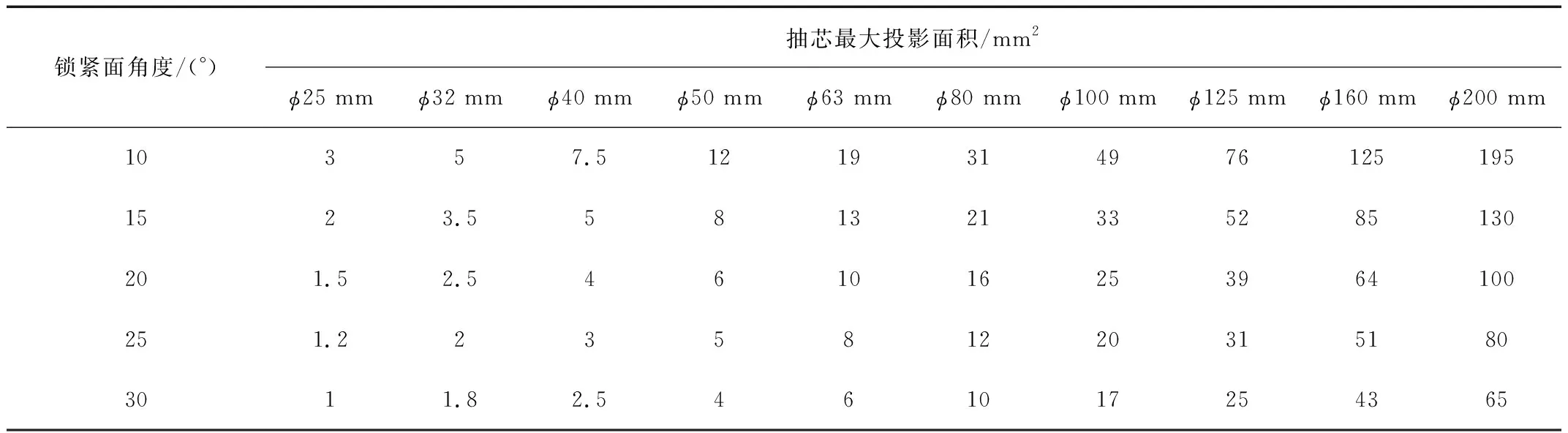

側向抽芯機構是本模具最重要的核心結構之一。針對塑件外側的倒扣S1,S2,模具采用了“滑塊+斜導柱+彈簧”的抽芯機構,抽芯方向見圖2(c)。倒扣S4采用 “斜頂桿+斜頂”的抽芯結構,詳見圖2(b)。塑件外側面倒扣S3由于受塑件結構限制,需進行隧道抽芯,模具采用了“滑塊+油缸+鎖緊塊”的隧道抽芯結構,合模時利用油壓和鎖緊塊的作用鎖緊滑塊進行注塑,注塑成型后、模具開模前,由油壓的作用直接使滑塊沿抽芯方向運動,使之脫離倒扣,詳見圖2(h)。汽車注塑模具這種結構較多,油缸缸徑的選擇與抽芯最大投影面積、鎖緊塊的斜度都有關系,一般可參照表1。

2.5 溫度控制系統設計

模具的溫度控制系統采用了“直通式水管+隔片式水井”的組合形式,詳見圖2和圖6。這種組合形式是優先采用直通式水管,其次是采用隔片式水井。其優點是塑件冷卻均勻,成型周期短,成型質量高,適用于塑件精度與外觀要求高的模具[6]。缺點是過多的冷卻水井會影響模具的強度。模具的斜頂長寬方向尺寸小于50 mm×50 mm,沒有單獨設計冷卻水,但斜頂材料采用了導熱性很好的鈹銅,并在斜頂旁邊設計了冷卻水道。模具的側向滑塊由于和膠位接觸面積較大,都設計了冷卻水道對其進行重點冷卻。

表1 油缸缸徑、抽芯最大投影面積和鎖緊面角度的關系

Tab.1 The relation between cylinder diameter, maximum projection area of core drawing and locking face angle

(a)定模冷卻系統 (b)動模冷卻系統圖6 模具溫度控制系統Fig.6 Temperature control system of molds

模具定模側設計了2組冷卻水路,動模設側計了4組冷卻水路,模具冷卻水路縱橫交錯布置,方向與料流方向大致一致。模具的溫度控制系統均衡且高效,有效保證了成型塑件尺寸精度和外觀質量,注射周期為50 s,模具的勞動生產率提高了10 %。

2.6 脫模系統設計

模具采用“推桿+推塊+斜頂+油缸頂出”組合脫模結構,詳見圖7。模具完成開模行程后,依靠推件推出塑件與流道,由于脫模力較大,推件固定板采用了兩個液壓油缸推動和拉回復位,油缸規格CSLA15C63N120W。因液壓剛性較差,故推件固定板最終準確復位還必須依靠4支復位桿。本模具設計了2個φ63 mm×120 mm的油缸,依靠集油塊油路串聯布置,這樣設計使油路設計做到了平衡,從而保證了模具頂出的平衡。油缸驅動推件的模具都不能采用復位彈簧,為保證分型面接觸之前推件提前復位,模具設計了推桿先復位機構,在每一根復位桿的下面設計了一根彈簧[7],詳細結構見圖2(g)。

圖7 汽車儀表板儲物盒模具脫模系統Fig.7 The mould demoulding system

2.7 模具排氣系統設計

排氣系統設計不合理,會嚴重影響塑件的品質,出現諸如填充不滿、困氣、脫模不順等成型缺陷,困氣嚴重時還會燒焦塑件,故合理設計排氣至關重要。汽車儀表板儲物盒注塑模主要通過分型面、鑲件接合面、推件與鑲件之間的間隙排氣,

其中分型面排氣槽是主要的排氣結構,開設在定模側,加工方便,清除溢料方便,詳見圖8。分型面排氣槽包括一級排氣槽和二級排氣槽,其中一級排氣槽深0.05 mm,寬15 mm,排氣槽與排氣槽之間的距離應均勻合理,控制在60~80 mm之間。二級排氣槽深1 mm,寬20 mm。

圖8 汽車儀表板儲物盒模具排氣系統Fig.8 The exhaust system of molds

3 模具工作過程

熔體通過注塑機噴嘴,經一級熱射嘴6進入熱流道板4,再由二級熱射嘴26、30進入模具型腔。熔體充滿型腔后,經保壓、冷卻和固化,至足夠剛性后,注塑機拉動模具的動模固定板18,模具從分型面Ⅰ處開模。在開模過程中,斜導柱9、21分別撥動滑塊7、24進行側向抽芯,抽芯油缸44拉動滑塊37進行隧道抽芯。開模距離達到300 mm后,上下兩個油缸15啟動,推動推件底板17,推件底板推動各推桿、推塊和斜推桿41,一邊進行內側向抽芯,一邊將成型塑件推離動模。塑件由機械手取出后,油缸15拉動推件固定板及推件和斜頂復位,抽芯油缸44推動滑塊37復位。接著注塑機推動動模合模,在合模過程中斜導柱9、21分別推動滑塊7、24復位,模具開始下一次注射成型。

4 結論

(1)模具采用“推桿+斜頂+推塊+油缸頂出”的脫模機構,解決了汽車儀表板儲物盒大型塑件脫模困難問題;

(2)模具采用“油缸+滑塊+鎖緊塊”的側向隧道抽芯機構,且油缸是間接作用在鎖緊塊上的隧道抽芯,大大減小了模具的外形尺寸,解決了隧道抽芯難的問題;

(3)模具采用在動模側設計加強筋和倒扣紋,成功解決了汽車儀表板儲物盒黏定模的問題;

(4)模具通過采用均衡且高效的“直通式水管+隔片式水井”溫度控制系統,大大提高了塑件的尺寸精度,成型周期50 s,降低了10 %;

(5)模具投產至今,運行平穩安全,成型塑件各項指標均達到了設計要求。