基于BP神經(jīng)網(wǎng)絡(luò)的擠出型材線徑預測模型的開發(fā)及應(yīng)用

方勝杰,畢 超

(北京化工大學機電工程學院,北京 100029)

0 前言

人工神經(jīng)網(wǎng)絡(luò)基于現(xiàn)代控制理論具有很強的非線性、自組織、自學習能力,在處理非線性輸入輸出關(guān)系方面具有很強的處理能力和優(yōu)勢,為非線性系統(tǒng)的研究和未知系統(tǒng)的預測與控制提供了新的途徑[1-3]。在聚合物加工領(lǐng)域該技術(shù)也得到了廣泛應(yīng)用。曾廣勝[4]研究了螺桿轉(zhuǎn)速、模頭溫度和含水率對擠出發(fā)泡的影響,并應(yīng)用人工神經(jīng)網(wǎng)絡(luò)技術(shù)建立雙層BP網(wǎng)絡(luò)模型,對生物質(zhì)發(fā)泡材料的膨脹率進行預測。孫會波等[5]針對擠出溫升的非線性與復雜性,基于Matlab軟件建立了以雙螺桿轉(zhuǎn)速、喂料量、物料流變特性為輸入,以該工藝條件下的近機頭端物料實際溫度與該段機筒設(shè)定溫度間的溫升差值為輸出的 BP 網(wǎng)絡(luò)模型。張輝等[6]基于傳統(tǒng)雙螺桿擠出機設(shè)計理論和木塑復合材料性質(zhì),建立了神經(jīng)網(wǎng)絡(luò)BP模型,對木塑復合材料專用同向雙螺桿擠出機螺桿直徑和轉(zhuǎn)速關(guān)系進行預測。值得注意的是,在某些特殊領(lǐng)域,擠出型材截面尺寸對其應(yīng)用有較大影響,如3D打印所使用的圓形截面耗材的尺寸穩(wěn)定性就對打印制件的尺寸精度有重要影響。所以,實現(xiàn)由加工工藝參數(shù)預測擠出制品截面形狀尺寸成為了相關(guān)領(lǐng)域的關(guān)鍵技術(shù)點。

為此,本文針對自己研制的小型單螺桿3D打印耗材生產(chǎn)線,基于BP 神經(jīng)網(wǎng)絡(luò)技術(shù)建立以生產(chǎn)線的定徑模頭溫度、機筒溫度、螺桿轉(zhuǎn)速、牽引機轉(zhuǎn)速作為輸入的耗材線徑預測模型。本文相關(guān)研究內(nèi)容對人工智能技術(shù)在聚合物加工領(lǐng)域中的深入應(yīng)用提供了一定的理論支撐。

1 實驗部分

1.1 主要原料

聚乳酸顆粒料(PLA),4032D,浙江海正生物材料股份有限公司。

1.2 主要設(shè)備及儀器

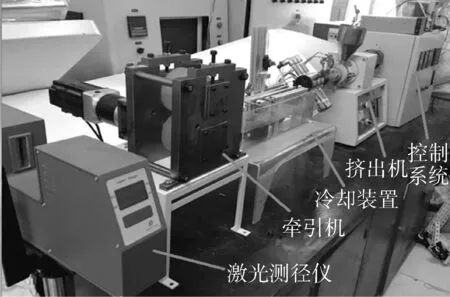

圖1給出了實驗中使用的小型單螺桿3D打印耗材生產(chǎn)線,該生產(chǎn)線由控制系統(tǒng)、擠出機、冷卻裝置、牽引裝置、激光測徑儀構(gòu)成,其中控制系統(tǒng)、擠出機、冷卻裝置為自行搭建設(shè)計,牽引裝置為伺服電機驅(qū)動;

私服電機驅(qū)動器,JSDEP-15A,中國臺灣東元有限公司;

激光測徑儀,LDM-25,鄭州明銳科技有限公司。

圖1 小型單螺桿擠出機耗材生產(chǎn)線Fig.1 Small single screw extruder consumable production line

1.3 樣品制備

在進行擠出耗材實驗前,需要對擠出機的定徑模頭和機筒進行預熱和保溫;在進行預熱時,應(yīng)先將定徑模頭和機筒的溫度加熱到設(shè)定溫度,設(shè)定的溫度必須在物料的熔融溫度以上;等到溫控表顯示的數(shù)值達到了設(shè)定溫度數(shù)值后,需要繼續(xù)保溫30 min,以確保定徑模頭芯部的溫度達到設(shè)定溫度;

在進行擠出耗材實驗時,預先將牽引機打開并調(diào)到相對較高的轉(zhuǎn)速,開啟擠出機后,逐漸調(diào)高螺桿轉(zhuǎn)速,觀察物料經(jīng)定徑模頭擠出后,用鑷子將耗材從定徑模頭遷出,經(jīng)冷卻水槽撥引至牽引裝置;通過不斷的調(diào)整牽引速度和螺桿轉(zhuǎn)速,使耗材線徑達到1.75 mm左右;

待耗材擠出穩(wěn)定后,根據(jù)實驗設(shè)計方案的要求,不斷調(diào)整螺桿轉(zhuǎn)速、牽引速度、機筒溫度、定徑模頭溫度等生產(chǎn)工藝條件,收集擠出的耗材,并做好記錄。

1.4 性能測試與結(jié)構(gòu)表征

耗材線徑是評價穩(wěn)定擠出的主要指標,在設(shè)備運行穩(wěn)定后,開始收集耗材;在不同實驗條件下得到的耗材,利用激光測徑儀測量其線徑;在測量過程中,耗材要保持干燥,并在耗材兩端施加力使耗材盡可能地拉直;測量的耗材在長度方向每隔2 cm記錄一次耗材線徑值,每種工況測量10個數(shù)據(jù),取其平均值,并記錄對應(yīng)的生產(chǎn)工藝條件 。

2 BP神經(jīng)網(wǎng)絡(luò)預測模型的建立

BP神經(jīng)網(wǎng)絡(luò)算法是一種根據(jù)誤差反向傳播算法訓練的多層前饋網(wǎng)絡(luò),在多層感知器的基礎(chǔ)上,增加了誤差反向傳播信號的前向網(wǎng)絡(luò)[7-11]。

2.1 數(shù)據(jù)及預處理

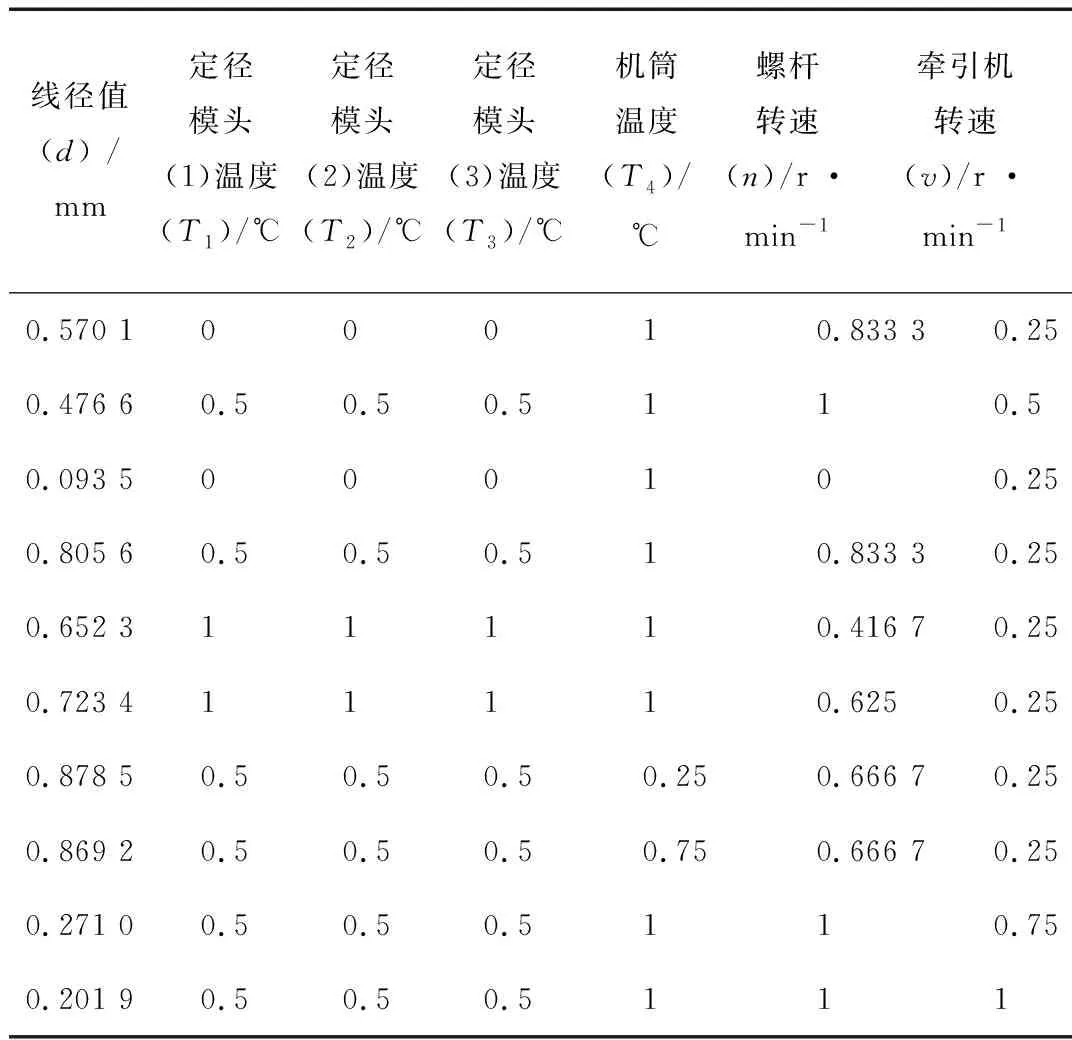

在前人研究表明,本文研究所采用生產(chǎn)線的定徑模頭溫度、機筒溫度、螺桿轉(zhuǎn)速和牽引機轉(zhuǎn)速等工藝參數(shù)對擠出制品截面尺寸影響較大[12]。為此,本研究中繼續(xù)選定這些參數(shù)作為預測模型的輸入。在構(gòu)建BP 神經(jīng)網(wǎng)絡(luò)預測模型前,確定線徑影響因素為6個,實驗均采用單一變量原則進行工藝參數(shù)的設(shè)定。機頭溫控分為3段,實驗中機頭溫度考慮3種情況,其中第一段溫度取值分別為170、175、180 ℃,其余兩段溫度在第一段的溫度基礎(chǔ)上分別提高5 ℃和10 ℃。機筒溫度分別設(shè)定為200、205、210、215、220 ℃,螺桿轉(zhuǎn)速分別設(shè)定10、11.25、12.5、13.75、14、15、16 r/min牽引機轉(zhuǎn)速分別設(shè)定130、140、150、160、170 r/min。由此構(gòu)造了240組實驗數(shù)據(jù),部分數(shù)據(jù)如表1所示。建模中需要對如表1所示的實驗數(shù)據(jù)進行歸一化處理,處理結(jié)果如表2所示。

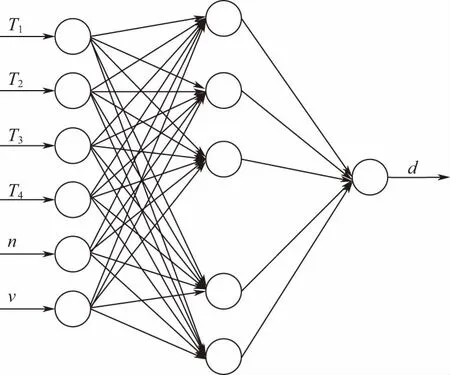

2.2 模型結(jié)構(gòu)

本文所建模型如圖2所示,輸入層包括6個節(jié)點,對應(yīng)6個工藝參數(shù),分別為定徑模頭溫度(3段)、機筒溫度、螺桿轉(zhuǎn)速、牽引速度。輸出層1個節(jié)點對應(yīng)模型的預測結(jié)果(耗材線徑)。隱含層采用了單層13節(jié)點的結(jié)構(gòu),是在以下經(jīng)驗公式的基礎(chǔ)上進行均方誤差最小值分析后確定的[13]:

表1 3D打印耗材線徑值和工藝參數(shù)(部分數(shù)據(jù))

Tab.1 3D printing consumable diameter value and process parameters (part of data)

表2 3D打印耗材線徑值和工藝參數(shù)歸一化結(jié)果(部分數(shù)據(jù))

Tab.2 3D printing consumable diameter and process parameter normalized results (part of data)

(1)

式中m——隱含層節(jié)點數(shù)

n——輸入層節(jié)點數(shù)

l——輸出層節(jié)點數(shù)

α——1~10之間的整數(shù)

圖2 網(wǎng)絡(luò)模型結(jié)構(gòu)圖Fig.2 Network model structure

研究過程中采用了Matlab 2016a中的BP神經(jīng)網(wǎng)絡(luò)工具箱。

2.3 神經(jīng)網(wǎng)絡(luò)的訓練與仿真

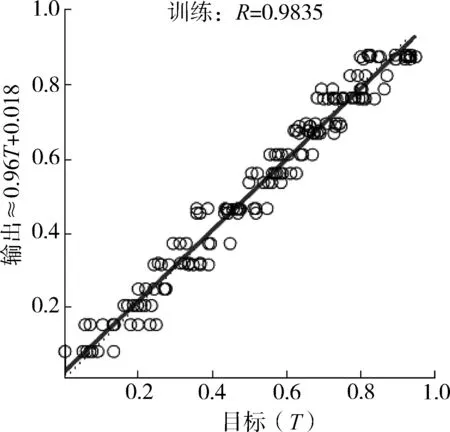

訓練中,打亂240組樣本排序,隨機產(chǎn)生訓練集和測試集數(shù)據(jù),其比例為11∶1。從圖3所示的預測值與實際值的線性相關(guān)關(guān)系可判斷模型的預測能力,驗證樣本數(shù)據(jù)的均方誤差達到0.005 403。模型輸出結(jié)果需進行反歸一化處理,以顯示實際預測結(jié)果。

○—數(shù)據(jù) ----擬合 Y=T圖3 預測值與實際值的線性相關(guān)關(guān)系Fig.3 Linear correlation between the predicted values and actual ones

3 分析與應(yīng)用

3.1 模型預測能力評價

BP神經(jīng)網(wǎng)絡(luò)預測性能的評價,需引入相對誤差Ei與決定系數(shù)R2:

(2)

(3)

yi(i=1,2,…,n)——第i個樣本的真實值

n——樣本的數(shù)目

神經(jīng)網(wǎng)絡(luò)模型預測結(jié)果的相對誤差越小,表明模型的預測性能越好。決定系數(shù)范圍在[0,1]內(nèi),越接近于1,表明模型的性能越好。

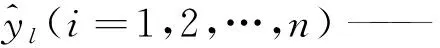

模型的預測值與實際值的比較如表3所示,預測結(jié)果的相對誤差都控制在3.58 %以內(nèi)。該模型預測結(jié)果的決定系數(shù)R2為0.95,進一步表明了模型的預測能力。此外,在數(shù)據(jù)量大且波動范圍大的情況下,該神經(jīng)網(wǎng)絡(luò)在學習中存在不穩(wěn)定的現(xiàn)象,還是需要結(jié)合其他的算法進行提高。但就預測結(jié)果整體而言,預測輸出逼近了期望輸出,預測性能良好。

表3 BP 神經(jīng)網(wǎng)絡(luò)模型預測結(jié)果統(tǒng)計表

Tab.3 Statistical table of BP neural network model prediction results

3.2 預測模型的應(yīng)用

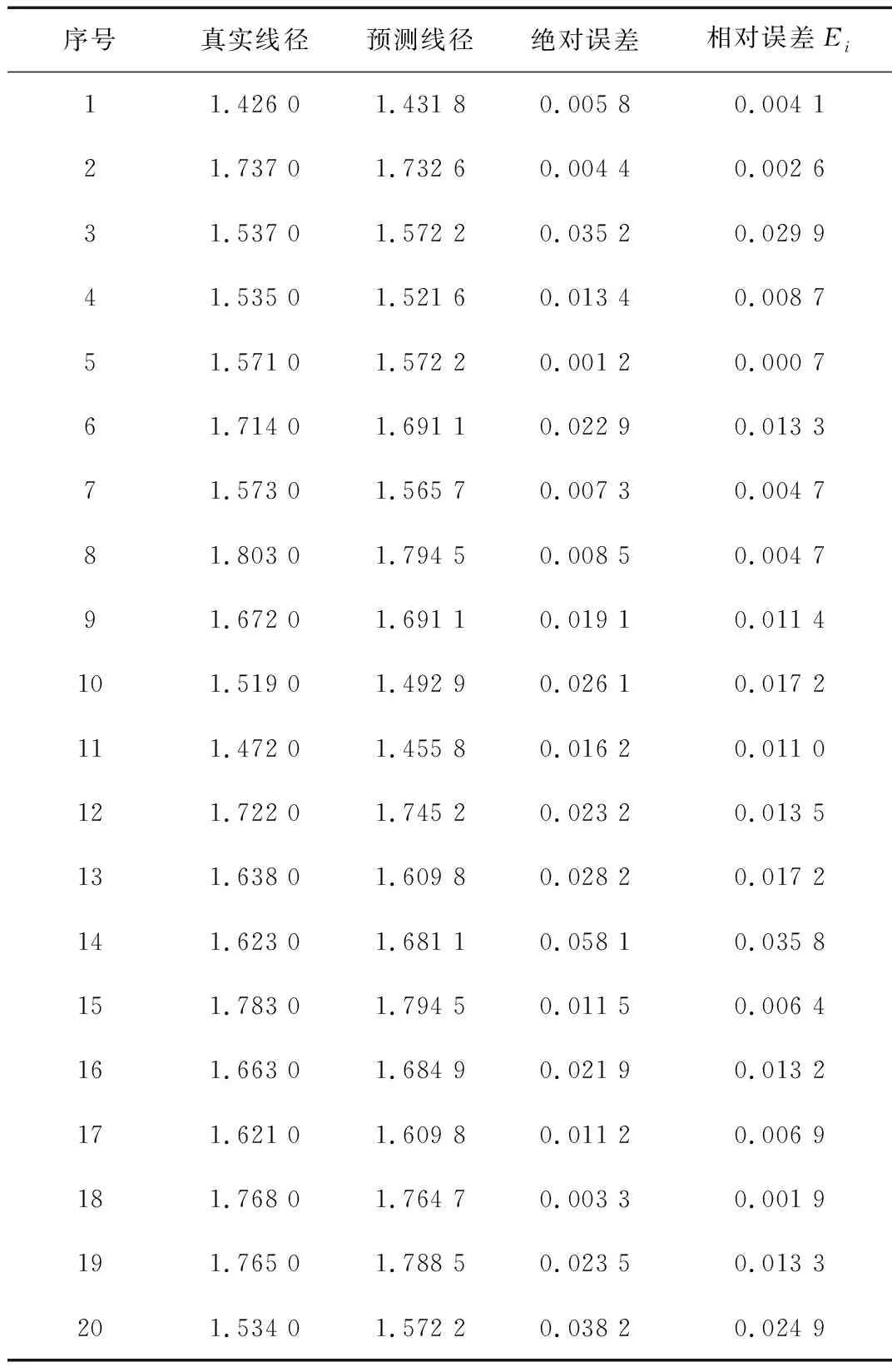

實驗中基于本文開發(fā)的神經(jīng)網(wǎng)絡(luò)模型構(gòu)建了如圖4所示的生產(chǎn)線預測軟件。該預測軟件分為2個部分,分別為耗材線徑預測系統(tǒng)和生產(chǎn)工藝預測系統(tǒng),如圖5和圖6所示。耗材線徑預測系統(tǒng)使用時,在工藝參數(shù)輸入欄中填寫定徑模頭溫度、機筒溫度、螺桿轉(zhuǎn)速和牽引速度后,系統(tǒng)便可以給出線徑預測結(jié)果。在使用生產(chǎn)工藝預測系統(tǒng)時,可以預測給定線徑所需的工藝參數(shù)。如圖6所示,給定線徑后,可以將機筒溫度、螺桿轉(zhuǎn)速和牽引速度中任意一個工藝參數(shù)作為待預測參數(shù)。這對高效地合理安排加工工藝具有一定指導意義。

圖4 3D打印耗材生產(chǎn)線預測系統(tǒng)Fig.4 Prediction system for 3D printing consumable production line

圖5 耗材線徑預測系統(tǒng)Fig.5 Prediction system for consumable diameter

圖6 生產(chǎn)工藝預測系統(tǒng)Fig.6 Prediction system for production process

4 結(jié)論

(1)建立了以定徑模頭溫度、機筒溫度、螺桿轉(zhuǎn)速、牽引機轉(zhuǎn)速為輸入,以該工藝條件下擠出耗材線徑為輸出的 BP 網(wǎng)絡(luò)模型;

(2)通過對網(wǎng)絡(luò)的訓練與測試,充分驗證了BP 神經(jīng)網(wǎng)絡(luò)在預測不同工藝條件下的擠出耗材線徑是可行的,并基于訓練好的神經(jīng)網(wǎng)絡(luò)預測模型設(shè)計開發(fā)了耗材線徑預測系統(tǒng)和生產(chǎn)工藝預測系統(tǒng)。