某直升機尾減速器唇形油封滲漏失效分析

朱卓宇,葉金祥,張 川

(1.直升機傳動技術重點試驗室,湖南株洲 412002;2.中國航發中傳機械有限公司,湖南長沙 410200)

0 引言

皮碗(唇形油封密封圈)密封是一種常用于低速軸端的密封結構,一般由橡膠件、骨架和彈簧組成,用于圓周線速度≤18 m/s,內外壓差≤0.03 MPa 的轉軸軸端密封。材料一般選用能耐合成潤滑油且硬度稍高的氟橡膠材料[1]。唇形油封密封圈具有重量輕,耗材少,結構簡單,安裝腔體結構緊湊,軸向尺寸小,容易加工制作,拆裝容易,檢修方便等特點,廣泛應用于減速器中、低速和無壓力潤滑處的軸端密封。

1 故障現象

某直升機尾減速器在外場飛行到118 h 時,發現尾減輸入唇形油封處滑油滲漏量超過維護手冊允許值1 cm3/h(相當于每小時20 滴)),按照維護手冊要求現場更換唇形油封,經檢查未發現磨損、破損、老化等現象。

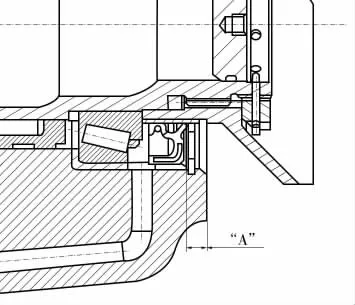

尾減在直升機上工作時,輸入端與水平面夾角為50°,為向下傾斜姿勢,尾減輸入端部分零件如油封和圓錐滾子軸承均處于油面以下(圖1)。尾減輸入唇形油封工況比較特殊,工作時長期浸泡在滑油中,滑油重力會作用在唇冠部位,且唇形油封離輸入端圓錐滾子軸承較近,軸承旋轉帶動滑油飛濺,對唇口有一定的沖擊。

2 失效分析

針對尾減輸入唇形油封滑油滲漏的現象,從設計、試制、安裝3 個方面對尾減輸入唇形油封和唇形油封相配件進行分析、排查。

2.1 設計

2.1.1 唇形油封設計

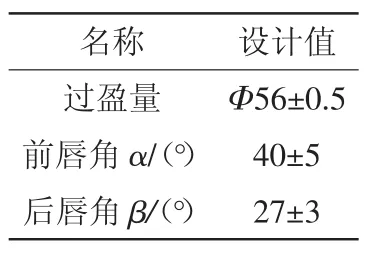

(1)油封結構尺寸。影響唇形油封密封效果的主要因素包括唇形油封的唇口過盈量、前唇角α 和后唇角β,該尾減輸入唇形油封設計值見表1。

圖1 尾減輸入油封安裝結構

表1 唇形油封結構尺寸設計復查

唇口過盈量過大則易于磨損老化,影響密封壽命;過盈量過小則影響密封性能。一般來說,如果軸的轉速較低,可適當大些,反之,則適當小些。另外還應考慮橡膠材料的彈性、耐熱性等性能。根據相關文獻資料[4]推薦,可按表2 選取不同軸頸的尺寸唇形油封唇口的過盈量。

表2 不同軸徑時唇口過盈量

前唇角α 又稱油面角,它不僅可以調整唇口的位置,而且還可調整密封性能。目前國內外一般取α=45°±5°。

后唇角β 又稱空氣角,它對唇口與軸的接觸寬度有影響。一般β<α,且相差較大。具體原則:低速下后唇角β 可以適當小些,一般選18°~20°,最低不得低于12°,高速下一般選25°~28°。

通過上述唇口過盈量、前唇角和后唇角的分析,發現唇口過盈量設計公差較大,會影響密封效果。

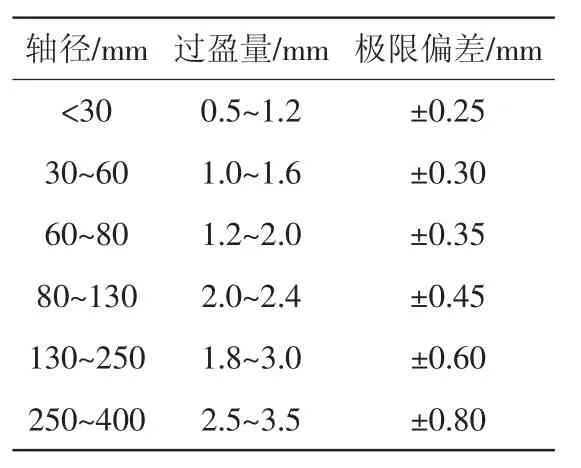

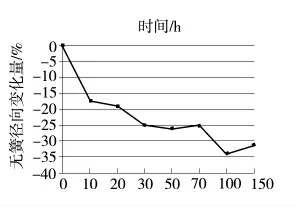

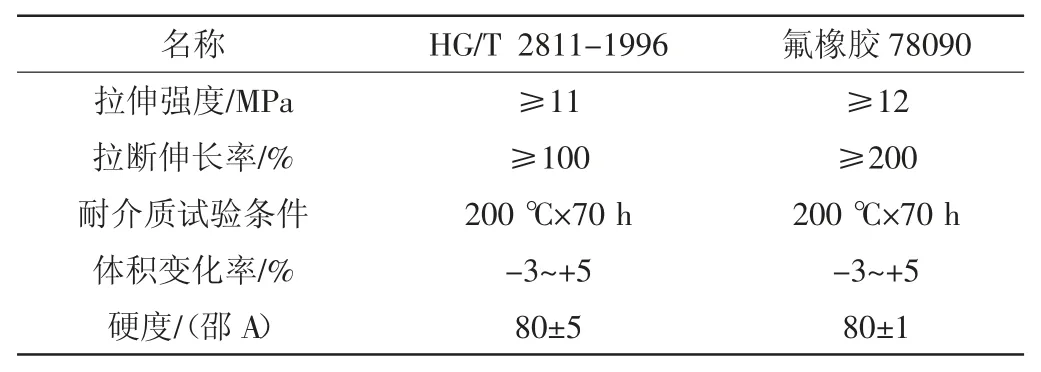

(2)油封材料。唇形油封的橡膠材料除應滿足適當的硬度、機械強度、耐老化性能、耐高低溫性能等一般要求外,還必須具有良好的耐介質性能和耐磨性能,以確保油封不會被密封介質損壞,同時具有更高的使用壽命。氟橡膠F223 材料性能與《旋轉軸唇形密封圈橡膠材料》HG/T 2811—1996 要求中規定的主要指標進行對比,結果見表3。

表3 材料性能主要指標

從表3 可以看出,相對于《旋轉軸唇形密封圈橡膠材料》(HG/T 2811—1996)[2]標準中對橡膠材料指標的規定,氟橡膠F223 耐介質試驗體積變化率設計值選取不合適。

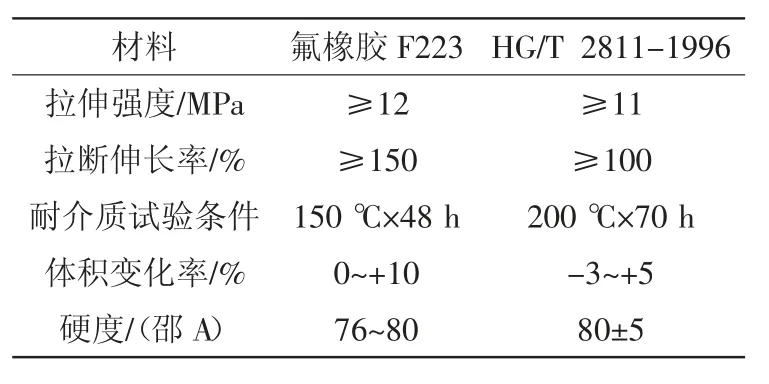

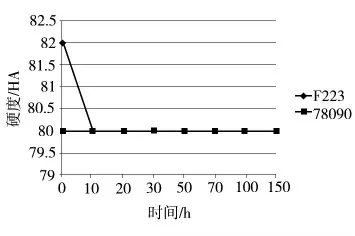

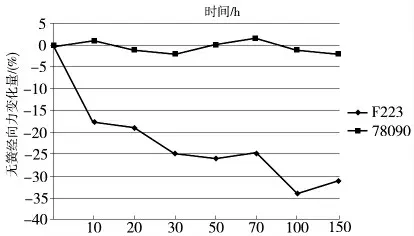

考慮到尾減輸入唇形油封工作時一直浸泡在油中,如果橡膠的耐介質性能差,橡膠發生溶脹,體積變化,就會引起尺寸和硬度的變化,破壞形成“泵吸”效應的微觀結構,引起滑油泄漏。針對該種特性,對氟橡膠F223 及其加工的油封產品分別進行了模擬工況耐介質試驗:將膠料試片、無簧油封產品放入在70 ℃(試飛中尾減滑油實測值)滑油DOD-PRF-85734A 中浸泡150 h(考慮目前外場故障出現在100 h 左右),在試驗不同時間段后檢測相關參數的變化。試驗結果見圖2、圖3,結果表明隨著浸泡時間的增加,膠料F223 硬度下降,無簧油封產品的徑向力減小,且徑向力變化量較大,在試驗至100 h 時,徑向力下降最大,約下降35%。

圖2 膠料硬度變化

圖3 無簧油封產品徑向力變化

2.1.2 相配件設計

唇形油封相配件包括相配軸(法蘭盤)和孔(輸入機匣),其結構配合件尺寸及公差的設計值與《旋轉軸唇形油封第1 部分—基本尺寸和公差》(GB/T 13871.1—2007)[3]的要求進行對比,對比結果見表4。

通過對比,唇形油封相配件設計值滿足標準GB/T 13871.1—2007 中的規定值。但是通過對尾減輸入唇形的工作條件的分析,發現輸入唇形油封位于圓錐軸承大端外側,在正常工作中,軸承把滑油從小端一側送到大端,由于唇形油封離軸承較近,滑油會對唇形唇口有一定的擾動和沖擊作用,影響唇形油封的密封效果。

2.2 試制

通過對唇形油封、法蘭盤、輸入機匣相關配合加工尺寸進行復查,未發現超差現象,均滿足設計要求。

2.3 安裝

尾減輸入油封是通過專用工裝壓入機匣內孔中,其內孔軸線與機匣的同軸度可以較好的保證,但由于裝配圖樣沒有給出唇形油封與軸承的軸向安裝距離尺寸,因此在裝配過程會導致唇形油封唇口離圓錐軸承大端很近,其“泵送”作用會對唇口產生一定的擾動和沖擊,引起滑油滲漏現象。

表4 尾減輸入唇形油封相配件設計復查

2.4 失效分析結論

根據上述對原因故障的定位分析,得出導致尾減輸入唇形油封滑油滲漏的原因主要為3 個方面:

(1)尾減輸入唇形油封唇口尺寸公差設計不合理。

(2)唇形油封材料(氟橡膠F223)的耐介質性能差,隨著在滑油中浸泡時間的增加,油封唇口內徑尺寸增大,徑向力下降,引起滑油滲漏。

(3)唇形油封軸向安裝位置無定位要求,無法保證其與軸承的距離,如果安裝不當,唇形油封離軸承太近,其軸承對滑油的“泵送”作用所引起的擾動和沖擊將會影響唇形油封的密封。

3 改進措施

(1)對尾減輸入唇形唇口尺寸公差進行調整,將唇口尺寸由Φ56±0.5 改為Φ56±0.3,保證合理的過盈量。

(2)選用耐介質性能優于氟橡膠F223 的材料,通過分析,選取氟橡膠78090,性能指標見表5,并對氟橡膠78090 進行了耐介質試驗,試驗結果表明氟橡膠78090 的耐介質性能優于F223(2 種材料的耐介質試驗結果對比見圖4、圖5)。

表5 氟橡膠78090 性能指標

圖4 膠料硬度變化對比

(3)增加尾減輸入唇形油封在軸向位置定位尺寸“A”,裝配時通過檢查該尺寸,保證唇形油封與圓錐滾子軸承之間的距離。降低滑油對唇口的擾動和沖擊影響。

4 試驗驗證

圖5 無簧油封產品徑向力變化

改進措施已通過360 h 的臺架試驗和200 多小時的飛行考核,改進效果明顯,試驗過程中尾減輸入唇形油封未發現超過維護手冊所規定的滲漏量,達到設計指標要求。

5 結論

通過對某尾減速器輸入唇形滑油滲漏現象的失效分析,從油封設計、油封材料、安裝3 個方面提出改進措施,得出以下結論:

(1)適當的提高唇形油封唇口的公差要求,保證合理的過盈量。

(2)對于長期浸入滑油的唇形油封,要考慮選用耐介質性強的橡膠材料為基體的唇形油封。

(3)對于圓錐滾子軸承外端的唇形油應保持一定的軸向距離,降低由圓錐滾子軸承引起的滑油“泵送”對油封唇口的沖擊影響。

圖6 油封裝配圖