焦化儲運車間粉塵回收系統的優化

張耀東 于宗營 項青春

(河鋼股份有限公司承德分公司,河北 承德 067102)

一、引言

我國的能源主要以燃煤為主,我國是世界上最大的煤碳消耗國家。因此,有大量的煙塵排放,嚴重污染環境。因為環境污染的治理日趨嚴格,國家已經進一步加大力度治理環境污染。目前,環境污染治理已經是重工業治理的重中之重。目前國內外常用的除塵器有靜電除塵器和布袋除塵器。承鋼焦化廠儲運車間主要負責煤和焦炭的運輸和儲存。在運輸過程中會產生大量粉塵,所以在現場會安裝多處集塵設備。將大量的粉塵收集在一起。然后通過放灰口把粉塵裝進袋子里進行再利用。承鋼焦化廠儲運車間采用的是布袋除塵器。在除塵系統集灰倉排灰的過程中會有大量的粉塵從袋子中逸出,造成現場的二次污染。本文主要介紹了焦化作業區維修人員對除塵設備的優化,對現有的粉塵裝袋系統脹袋噴灰的弊端,通過改造簡單有效的解決掉原來脹袋的問題。有效改善了除塵效果,防止粉塵的二次污染。

二、現場現狀

目前,承鋼焦化廠儲運車間所用的除塵設備為脈沖袋式除塵器,脈沖袋式除塵器主要由上部箱體、中部箱體、下部箱體(灰斗)、清灰系統和排灰機構等部分組成。其主要結構功能就是過濾帶有粉塵的空氣、儲存過濾下來的粉塵、清理布袋、粉塵外排。主要工作流程為,當帶有大量粉塵的空氣被風機吸到脈沖袋式除塵器內,經過布袋,而脈沖袋式除塵器的濾袋采用紡織的濾布或非紡織的氈制成,利用纖維織物的過濾作用對含塵氣體進行過濾,當含塵氣體進入袋式除塵器地,顆粒大、比重大的粉塵,由于重力的作用沉降下來,落入灰斗,含有較細小粉塵的氣體在通過濾料時,粉塵被阻留,使氣體得到凈化,干凈的空氣排到大氣中,而粉塵則被留在了箱體內部,最后都集中在下箱體中,當粉塵達到一定量后,由排灰機構進行排灰。現有的除塵系統接灰裝置都是在集塵灰倉下部有一個放灰口,放灰時,把灰袋口系在灰倉放灰口處。啟動星型卸料器,灰塵會快速沖進灰袋,過程中產生較大沖擊力。由于灰袋密封較嚴,導致灰袋快速脹袋。大量帶有粉塵的空氣被從縫隙中噴出,導致作業現場二次污染。

原有問題

三、主要問題

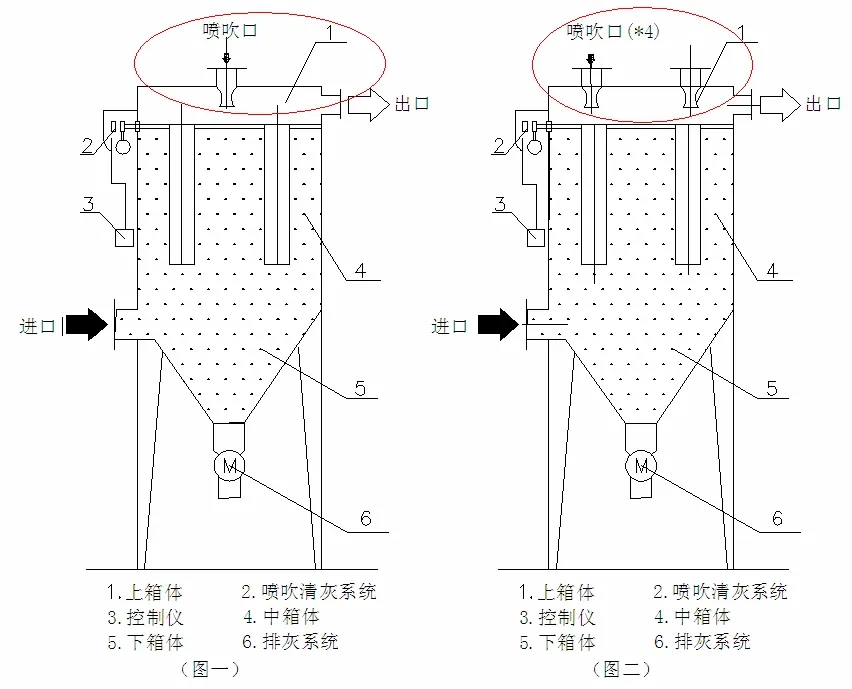

(一)在原設備中,采用單點脈沖箱噴,即,在整個除塵器7個集灰倉頂部各有有1個高壓氮氣噴吹孔,如(圖一)所示。每個噴氣孔氣體壓力為0.6MPa,當脈沖閥開啟后高壓氮氣會從該噴吹孔高速噴出,從而實現上箱體中布袋內部壓力急速上升,布袋突然膨脹,將灰塵抖落,可是由于灰倉上箱體空間較大,高壓氮氣噴進的時候不足以快速膨脹布袋,導致布袋上面的灰塵有較多的殘留,經過多次循環之后,布袋就會被灰塵沾的密不透風,從而除塵器不能正常工作。

(二)在卸灰時接灰袋子脹袋跑灰問題嚴重。原有有的除塵系統接灰裝置是在集塵灰倉下部有一個放灰口,放灰時,把接灰袋口系在灰倉放灰口處。啟動星型卸料器,灰塵會快速沖進灰袋,過程中產生較大沖擊力。由于灰袋密封較嚴,導致灰袋快速脹袋。大量帶有粉塵的空氣被從縫隙中噴出,導致作業現場二次污染。

四、采取的措施

(一)解決布袋粘灰問題時,主要是增加設備反吹時灰倉內壓力。

1.參數的計算:為了解決這個問題,只能提高除塵器上箱體中的氮氣壓力。為了節約成本,最實用的方法就是增加噴吹孔的個數。所以有以下計算過程:

因為該除塵灰倉共有7個小倉,每個倉有96個布袋,所以布袋個數共計:

96×7=672 (個)

布袋半徑為130mm,長度為2450mm,所以每個布袋面積為:

每個倉中總的布袋面積為:

我們原有的脈沖閥為3/4直角式高壓閥,經計算,噴吹孔個數為:

30.72÷8≈4(個)

2.根據計算所的結果可知,應該在每個灰倉均勻分布的4個噴吹孔就可以較好的噴吹布袋。所以將上箱體每個倉中布袋用鐵板均分成4個區域,每個區域安裝一個噴吹孔,這樣每個噴吹孔的作業面積就是原來作業面積的4分之一,增加了布袋的膨脹力度是原來的4倍,能夠有效地將灰塵震落下去。使除塵設備有效的工作。

(二)為了解決排灰時噴灰的問題,維修人員對現場設備反復觀察和實驗。現在對接灰口進行改造,其中,1-連接管、2-風量控制閥門、3-外層套管、4-星型卸料器、5-夾層、6-內層套管、7-集灰袋。把灰倉放灰口設置成雙層套管結構。內層管和原來一樣泄粉塵,灰袋7系在外層套管外壁上。兩管夾層5與除塵風機負壓管道通過連接管1相連。這樣,在放灰時打開風量調節閥2,保持灰袋7內部負壓狀態,混有粉塵的空氣經過套管夾層5和連接管1返回到灰倉中。從而解決了接灰時脹袋噴灰的難題。

五、結論

自從2016年8月除塵設備優化后,集塵量趨勢明顯上升。每月集塵量較原來增加10噸左右。因此也通過集塵創造了可觀的效益。通過改造,每年能通過增加回收的粉塵創造效益5萬余元,還有效控制了生產過程中粉塵對大氣的污染,保證了作業環境干凈整潔,維護了職工身心健康,避免了粉塵對機械和電氣設備造成的損害。整個工作過程中無需使用任何外接能源,安裝簡單、快捷,使用效果好,工作可靠、適用性廣泛。此次改造后的除塵器在改造過程中因地制宜,利用了原有設備,由生產車間和維修組技術人員共同設計,安裝。