單螺桿膨脹機散熱損失的實驗研究

(北京工業大學環境與能源工程學院 傳熱強化與過程節能教育部重點實驗室 傳熱與能源利用北京市重點實驗室 北京 100124)

隨著我國能源危機和環境問題的日益嚴峻,可再生能源和節能技術的研究與應用受到廣泛關注。在各種節能技術中,工業余熱的回收和利用成為研究熱點。有機朗肯循環(ORC)是低溫工業余熱利用的重要技術之一,在中低溫熱發電技術方面有著天然的優勢[1-2]。目前,大規模余熱利用的ORC發電系統已較為成熟,廣泛應用于中低溫余熱發電等工程項目中[3]。而中小規模的低溫熱源ORC發電系統還處于實驗室研究階段。目前,大量研究結果表明,膨脹機作為有機朗肯循環系統的關鍵部件,其性能對有機朗肯循環具有重要影響。因單螺桿膨脹機具有結構簡單、體積小、單機容量大、振動小、受力平衡、膨脹比高等特點,被認為是最適合應用于ORC系統的膨脹機類型之一。Zhang Yeqiang等[4]研究表明,采用R123工質,膨脹機為單螺桿膨脹機,膨脹比為4.6時,軸效率為57.9%,系統最大循環熱效率為6.5%。Lei Biao等[5]研究表明,采用R123為工質,當單螺桿膨脹機最大膨脹比為8.5時,軸效率為55%,系統循環凈效率為7.98%。

膨脹機的不可逆損失是影響膨脹機性能的主要因素,包括泄漏、機械損失、進排氣壓力損失、傳熱損失等。在大型ORC系統中,因膨脹機體積較大,散熱損失的影響相對較小,但在小型循環系統中,膨脹機體積小,比表面積增大,散熱損失的影響相對較高。因此,有必要對小型膨脹機的散熱損失進行研究。目前已有螺桿式壓縮機的傳熱損失的相關研究,N. Stosic[6]利用CFD方法建立了雙螺桿壓縮機的傳熱模型,并得出穩定狀態時,螺桿壓縮機機殼及內部轉子的軸向溫度接近線性分布。李紅旗等[7]實驗分析了潤滑油霧化對單螺桿壓縮機排氣溫度的影響,結果表明潤滑油霧化程度越高,排氣溫度越低,工作過程越接近等溫過程。Zhao Bin等[8]利用模糊隨機小波有限元法研究了潤滑油霧化對單螺桿壓縮機內傳熱的影響,結果表明,潤滑油的霧化促進了潤滑油與空氣的換熱,使排氣溫度降低,且潤滑油油滴直徑越小,排氣溫度越低。膨脹機領域目前主要以建立循環系統的半經驗模型為主,人為將傳熱損失、泄漏損失等不可逆損失分開,并進行實驗數據耦合[9-13]。D. Ziviani等[13]利用半經驗模型分別對單螺桿膨脹機中R245fa和SES36兩種工質進行熱力學過程模擬,指出相同膨脹比下,R245fa向外界散熱量高于SES36, 當膨脹比為4時,R245fa向外界散熱量為0.7 kW。但該半經驗模型中均將工質做功過程中的不可逆損失全部歸結于工質氣體通過殼體向外界的散熱量,而目前大量實驗證明,工質氣體在做功過程中的不可逆損失較大,但在實際過程中機殼的散熱量明顯較小。因此,以此模型來研究膨脹機散熱損失誤差相對較大,有必要對單螺桿膨脹機外部散熱損失進行相應的實驗研究。

本文通過實驗研究了單螺桿膨脹機有機朗肯循環系統中不同工況下膨脹機的散熱損失,以及不同工況下散熱損失對膨脹機性能的影響。此工作可為后續研究單螺桿膨脹機性能優化提供基礎數據。

1 實驗臺介紹

采用本實驗室設計的單螺桿膨脹機進行實驗測試,測試工質為R123,以高溫導熱油作為熱源。實驗開始前,通過控制電加熱功率和導熱油流量來控制蒸發器出口處的蒸發溫度及壓力,使膨脹機進口工質的過熱度保持在約3 ℃。單螺桿膨脹機有機朗肯循環的測試實驗流程如圖 1 所示。

P壓力探頭;T溫度傳感器;F渦流流量計布置點。圖1 實驗系統Fig.1 The experiment system

液態工質經循環泵加壓后進入蒸發器,與蒸發器管殼處的導熱油換熱,溫度升高變為高壓過熱蒸氣,隨后進入膨脹機膨脹降壓降溫,膨脹后的蒸氣與潤滑油的混合物進入油氣分離器,分離出的蒸氣進入冷凝器與冷卻水換熱,工質氣體冷卻為液體進入儲液罐收集,并進入再循環。在膨脹機和蒸發器的進出口管路上布置傳感器,用于監測膨脹機進出口的壓力、溫度及流量參數,用測功機測出膨脹機的輸出功率。

實驗過程中,轉速恒定約為3 000 r/min,保持進口過熱度為3 ℃,改變進口溫度及壓力,測量不同工況下各工作參數。

1.1 機殼散熱量

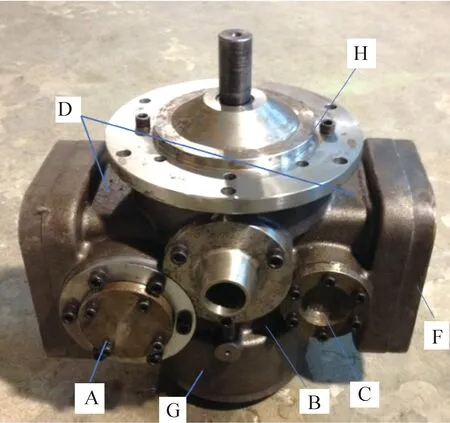

本實驗利用集總參數法[14-16]對機殼溫度進行測量并計算散熱損失。根據膨脹機外殼的構成和幾何特征,將膨脹機進行區域劃分,利用熱電偶測量各區域溫度,經計算得到膨脹機機殼的加權平均溫度及散熱量。圖2所示為熱電偶分布,根據單螺桿膨脹機機殼的幾何分布及連接方式,分別將熱電偶安裝于A~G表面。

A星輪室大窗蓋;B螺桿對應機殼;C星輪室小窗蓋;D排氣側星輪室面;E進氣側星輪室面(圖中未標出);F星輪室側面;G進氣側螺桿軸承連接面;H排氣側螺桿軸承連接面。圖2 熱電偶分布Fig.2 Thermocouple distribution

(1)

(2)

(3)

1.2 機殼加權平均溫度

加權平均溫度:

(4)

式中:At為機殼總外表面積,m2。

1.3 潤滑油散熱量

實驗利用熱電偶對潤滑油進出口溫度進行測量,并計算其與工質氣體的換熱量:

(5)

式中:mo為潤滑油質量流量,kg/s;cp為潤滑油比熱,kJ/(kg·℃);T1,o、T2,o分別為潤滑油進、出口溫度,℃。

2 主要性能參數

2.1 軸功率

軸功率(Ρe)是指通過膨脹機伸出軸輸出的實際功率。實驗中,軸功率通常為通過測量膨脹機扭矩和轉速的實時數據,按下式計算:

(6)

式中:Ρe為膨脹機軸功率,kW;Ν為扭矩,N·m;n為轉速,r/min。

2.2 膨脹比

膨脹比(ε)是指膨脹機進出口壓力的比值:

(7)

式中:pin和pout分別為膨脹機進、出口壓力,Pa。

2.3 熱損失占比

(8)

3 實驗結果分析

3.1 機殼溫度分布

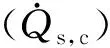

工況設定的轉速為3 000 r/min,進氣溫度分別為80、90、100、110、123 ℃,實驗過程中,當膨脹機工質的進氣溫度和壓力達到設定值后,繼續運行膨脹機2~3 h,確保其達到穩定狀態。圖3所示為進氣溫度為123 ℃下膨脹機機殼各測點溫度的變化,其余不同進氣溫度下的溫度變化與其類似。表1所示為不同進氣溫度下各表面達到穩定狀態時的平均溫度值。可以看出:

1)當實驗進行一段時間后,各測點溫度趨于穩定,可近似認為此時機殼溫度達到熱平衡狀態。且隨著進氣溫度的增加,各表面溫度均有所增加。

表1 不同進氣溫度下各表面溫度Tab.1 Surface temperatures at different inlet temperatures

圖3 膨脹機各表面溫度的變化Fig.3 Variation of surface temperature of expander shell

2)B、E、G表面溫度相對較高,C、H表面溫度相對較低,而A、D、F表面溫度處于兩者之間,且A、D、F表面溫度相對較為接近。B表面因與機殼內工質氣體直接接觸進行熱交換,溫度變化率較快,達到穩定狀態用時較少,因此B表面溫度相對較高。E表面最接近膨脹機進口,進氣口處工質氣體處于高溫狀態,此時傳熱能力較強,導致E表面溫度較高。G表面一方面由進氣口側螺桿軸承向其進行導熱,進氣口側螺桿軸承溫度較高,換熱能力強;另一方面,受單螺桿膨脹機內部結構影響,該表面內部有一環形通道,進氣狀態的工質在環形通道內流動,并與其表面直接進行換熱,因此G表面溫度相對較高。而A、D、F表面分別為星輪室的各表面,其傳熱形式分為兩方面:一是與星輪室中處于低溫排氣狀態的工質氣體進行對流傳熱,傳熱能力弱,傳熱量小,表面溫度較低;二是依靠其他高溫表面對其進行導熱,所以A、D、F表面的溫度低于B、E表面。C表面主要以導熱的形式向周圍表面傳遞熱量,且各接觸表面之間存在多層導熱熱阻,導熱能力降低,因此 C表面的溫度較低。H表面最接近出氣口,且與其相連的螺桿出氣口側軸承之間主要以導熱形式進行換熱,出氣口側螺桿軸承溫度較低,因此換熱能力小,H表面溫度較低。

(9)

圖4 機殼散熱量隨加權平均溫度的變化Fig.4 Variation of shell heat loss with the weighted average temperature

由于單螺桿膨脹機機殼表面溫度分布不均勻,各表面面積差異大,因此各表面向環境的傳熱能力不同。需對各表面的傳熱能力進行分析,以得出主要散熱面。

圖5 機殼各表面散熱量Fig.5 Heat loss of each shell surface

圖5所示為機殼各表面與環境之間的對流及輻射換熱量。由圖5可知,B、F、G表面為主要散熱表面。B和G表面溫度較高,且傳熱面積較大,因此換熱量較大;F表面雖然溫度較低,但散熱面積大,因此散熱量較大。A表面溫度溫度較低,散熱面積小,散熱量最小。還可知輻射換熱與對流換熱占機殼總散熱損失的比例不同,通過計算可得,不同進氣溫度下,機殼通過輻射向外界散失的熱量約占總散熱量的55%,對流散熱損失約占45%。

3.2 散熱量

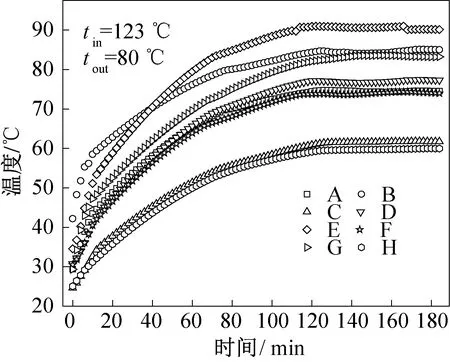

潤滑油散熱和機殼散熱是單螺桿膨脹機兩種主要的散熱損失。工質氣體通過與潤滑油和機殼之間發生對流換熱,造成散熱損失。

圖6所示為散熱量隨進氣溫度的變化。膨脹機機殼散熱量和潤滑油散熱量均隨進氣溫度的升高而增加。當進氣溫度由80 ℃增至123 ℃時,膨脹機機殼散熱量由0.18 kW增至約0.27 kW,潤滑油散熱量由0.5 kW增至1.05 kW。已知,工質氣體作為內熱源通過機殼向環境散熱,隨著進氣溫度的升高,膨脹過程中工質的溫度升高,工質向機殼的傳熱能力增強,傳熱量增加,因此膨脹機機殼向外界環境的散熱量隨之增加。進氣溫度的升高導致工質進出口溫差增大。實驗過程中,由于未對實驗系統中潤滑油路進行恒溫設置,因此潤滑油進出口溫差僅由內部工質氣體的溫度決定。當內部工質氣體進出口溫差較大時,潤滑油進出口溫差相應增大,潤滑油帶走的熱量增加。

圖6 散熱量隨進氣溫度的變化Fig.6 Variation of heat loss with the inlet temperature

3.3 膨脹機性能

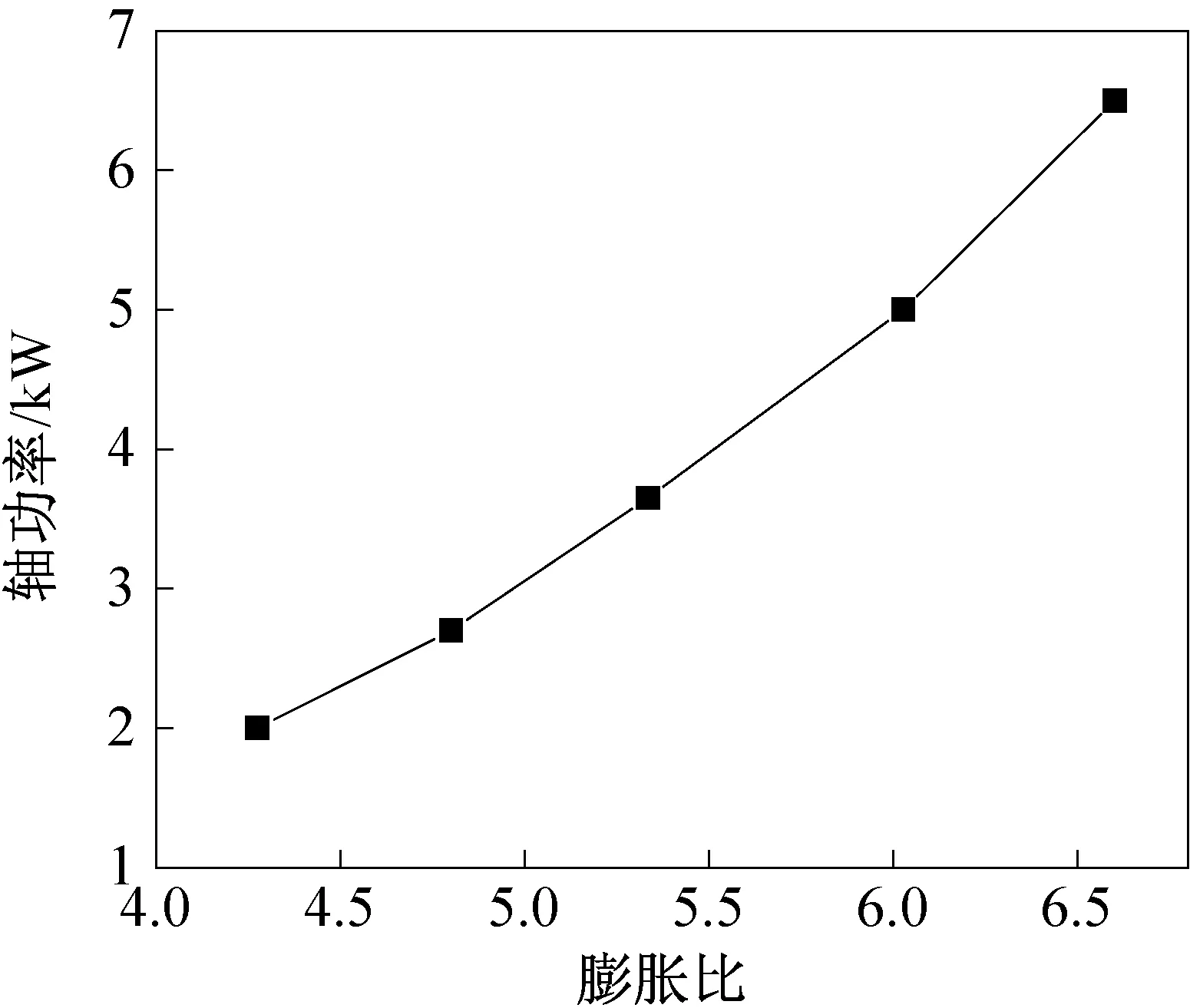

膨脹比是影響膨脹機性能的重要指標。圖7所示為膨脹比隨進氣溫度的變化。由圖7可知,膨脹比隨進氣溫度的升高而增加。當進氣溫度由80 ℃增至123 ℃時,膨脹比由4.27增至約6.6。在一定轉速下,當進氣溫度升高,為保持工質過熱度一致,進氣壓力也隨之增大,膨脹比增加。膨脹機軸功率隨膨脹比大致呈單調遞增的趨勢,如圖8所示。當膨脹比由4.2增至6.6時,膨脹機的軸功率由2.1 kW增至約6.58 kW,表明增加膨脹比有效提高了膨脹機性能。

圖7 膨脹比隨進氣溫度的變化Fig.7 Variation of expansion ratio with inlet temperature

圖8 膨脹機軸功率隨膨脹比的變化Fig.8 Variation of shaft power of expander with expansion ratio

3.4 散熱損失影響

膨脹機工作過程中主要通過降低工質的焓值向外界輸出有效功。散熱損失伴隨整個工作過程,由于機殼散熱及潤滑油散熱等散熱損失的存在,消耗了工質的部分焓值,降低了工質的做功能力。

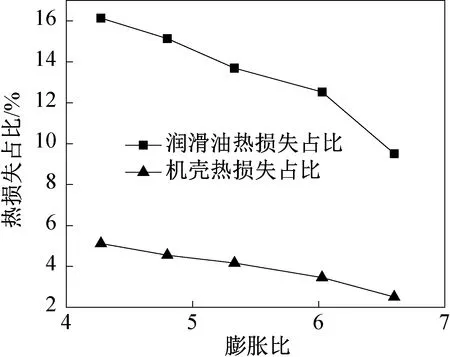

圖9 機殼及潤滑油熱損失占比隨膨脹比的變化Fig.9 Variation of heat loss ratio of shell and lubricating oil with expansion ratio

圖9所示為機殼熱損失及潤滑油熱損失占比隨膨脹比的變化。由圖9可知,當膨脹比由4.2增至6.6時,機殼及潤滑油散熱損失占比均隨膨脹比的增加而減小。其中,機殼散熱損失占比由5.1%降至約2.5%,潤滑油散熱損失占比由16.1%降至約9.5%。說明隨著膨脹比的增加,工質氣體通過機殼及潤滑油向外界散失的熱量占工質實際向外界所做總功的比例逐漸減小,機殼及潤滑油散熱損失對工質做功能力的影響逐漸減小。此外還可知,相同膨脹比下,潤滑油散熱損失占比均高于機殼的散熱損失占比。一方面,潤滑油以液態注入膨脹機,在膨脹機內部受高壓環境的影響,可能會出現油滴化的現象,增加了潤滑油與工質氣體的傳熱面積,進一步強化潤滑油與工質氣體之間的換熱。另一方面,由于單螺桿膨脹機內部轉子的高速旋轉,一部分潤滑油受離心力的作用粘附在機殼內表面,機殼內表面與工質氣體直接接觸面積減少,且潤滑油溫度低于工質氣體溫度,因此機殼吸收熱量減少。故機殼熱損失占比小于潤滑油熱損失占比。潤滑油及殼體散熱損失占比之和隨膨脹比的增大而減小,當膨脹比為4.2時,兩者之和占比為21.26%,當膨脹比為6.6時,兩者之和占比為12%。因此,提高膨脹比可有效降低工質的散熱損失。

膨脹機通過轉子軸向外界輸出的功為工質氣體所做的有用功,而散熱損失為工質所做的無用功。通過對比無用功與有用功,可以反映膨脹機散熱損失對膨脹機機械發電的影響。由圖10可知,各散熱損失占輸出功率的比值隨膨脹比的增加而減小,潤滑油散熱損失占比由26.85%降至15.1%,而機殼散熱損失的占比由8.5%降至約4%。說明隨著膨脹比的增加,膨脹機將自身能量轉換成有用功的能力遠大于因散熱所做的無用功的能力,散熱對機械效率的影響減小。通過對比圖9及圖10可知,隨著膨脹比的增加,潤滑油散熱損失占比下降幅度大于機殼散熱損失占比下降的速率,因此,與對膨脹機機殼進行保溫措施來減少散熱損失的方法相比,通過對潤滑油回路中各管道采取保溫措施,減少潤滑油與外界環境的換熱量,以減少潤滑油進出口溫差,從而減少潤滑油與工質之間的換熱更有利于減少膨脹機換熱損失。

圖10 機殼及潤滑油熱損失占軸功率比值隨膨脹比的變化Fig.10 Variation of the ratio of heat loss of the shell and lubricating oil to the shaft power with expansion ratio

4 結論

傳熱損失是膨脹機工作過程中的不可逆損失之一,工質氣體通過殼體及潤滑油等介質向外界散熱,降低了工質的做功能力,影響膨脹機的工作性能。本文將單螺桿膨脹機進口溫度由80 ℃增至123 ℃,對單螺桿膨脹機散熱損失進行實驗研究,得出如下結論:

1) 一定轉速下,改變進氣參數,機殼散熱量隨進氣溫度的升高而增加,其中輻射換熱量占比均約為55%,為主要散熱形式。螺桿對應外殼、進氣側軸承連接面及星輪室側窗面為主要散熱表面。

2) 相同膨脹比下,潤滑油的散熱損失大于機殼散熱損失。且隨著膨脹比的增加,機殼及潤滑油散熱損失占工質進出口焓差的比值逐漸減小。因此,提高膨脹比可有效降低工質的散熱損失。膨脹比由4.2增至6.6時,潤滑油散熱損失占比由16.1%降至9.5%,機殼散熱損失占比由5.1%降至2.5%。

3) 隨著膨脹比的增加,膨脹機輸出功率逐漸增加,但散熱損失與輸出功率的比值逐漸減小。因此,隨著膨脹比的增加,散熱損失對膨脹機機械性能的影響逐漸減小,工質將自身能量轉換成有用功的能力逐漸增強。

4) 對比潤滑油與機殼散熱損失占比隨膨脹比的變化趨勢得出:與對膨脹機外殼加保溫措施相比,對潤滑油路添加保溫措施更能有效減少工質氣體的散熱損失。