變流量雙級壓縮制冷系統實驗研究

(天津商業大學 冷凍冷藏技術教育部工程研究中心 天津市制冷技術工程中心 天津 300134)

在低溫領域,雙級壓縮制冷循環因具有較小的系統壓力比、較高的可靠性和經濟性等特點而廣泛應用[1-3]。而實際工程中,雙級壓縮制冷系統常使用定頻壓縮機,固定排氣量之比和中間壓力[4],使系統不能維持在最佳性能系數(coefficient of performance, COP)情況下進行無級調節,導致COP減小。為了提高雙級壓縮制冷系統運行性能,國內外學者通過研究發現,合理選擇中間壓力[5-7]可使雙級壓縮循環COP得到提高并存在最佳值。因此中間壓力的選擇對系統循環性能的提升有顯著影響[8-10]。中間補氣技術可以實現系統對中間壓力的控制,在補氣開始時,存在最佳壓縮腔內壓強和補氣壓強值,使系統COP達到最大值[11]。中間壓力還主要受系統輸氣量比[12-15]的影響,故可通過適當調節系統輸氣量來改變系統中間壓力,進而提高系統性能。在雙級壓縮熱泵循環的相關研究[16-19]發現,為滿足實際應用中運行工況廣泛的特性[20-21],系統的低高壓級輸氣量比需根據實際工況進行調節[22-23]。研究高低壓級流量比對雙級壓縮熱泵系統的影響表明,系統COP隨高低壓級流量比增加而減小[24-26]。在工況固定時,低高壓級壓縮機理論輸氣量比由1.13增至5.08時,系統制熱COP顯著提升[27]。

因此可通過改變系統低高壓級壓縮機輸氣量比(簡稱輸氣量比),來改變系統中間壓力,進而提升變工況下雙級壓縮制冷循環的性能,使系統保持最佳運行狀態的前提下,實現快速降溫、精確控溫。

本文以R410A為制冷劑,搭建變流量雙級壓縮制冷系統實驗臺,在冷凝溫度為30 ℃,蒸發溫度為-35~-20 ℃時,保持低溫級壓縮機頻率不變,通過調節高溫級壓縮機頻率(30~80 Hz,每隔5 Hz調節一次),來改變低高壓級壓縮機輸氣量比(3.33~1.25),分析其對一次節流中間不完全冷卻制冷系統性能的影響。

1 變流量雙級壓縮制冷系統實驗臺

1.1 實驗裝置

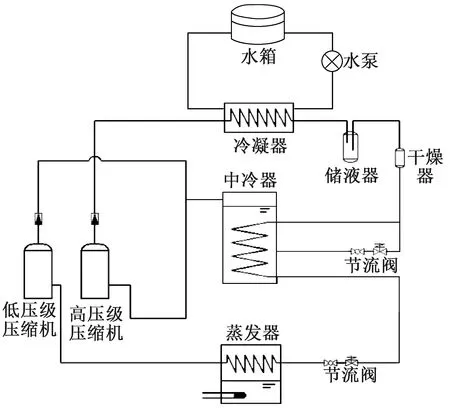

圖1 變流量雙級壓縮制冷系統原理Fig.1 The principle of variable flow two-stage compression refrigeration system

圖1所示為變流量雙級壓縮制冷系統原理。系統采用一級節流中間不完全冷卻的循環方式,使用R410A作為制冷劑。由蒸發器出來的低溫低壓的飽和制冷劑蒸氣進入低壓級壓縮機后,壓縮到中間壓力,隨之同中間冷卻器出來的制冷劑蒸氣混合,進入高壓級壓縮機壓縮,之后經水冷式冷凝器冷凝為高壓液體,流經儲液器和干燥過濾器之后分為兩路,一路在節流閥節流后進入中間冷卻器蒸發,之后與低壓級壓縮機排氣混合一起進入高壓級壓縮機;另一路直接進入中間冷卻器內的盤管過冷,經過電子膨脹閥節流,成為低溫低壓的制冷劑液體,進入蒸發器內蒸發吸熱,蒸發后的低溫低壓的制冷劑氣體回到低壓級壓縮機,完成整個循環。

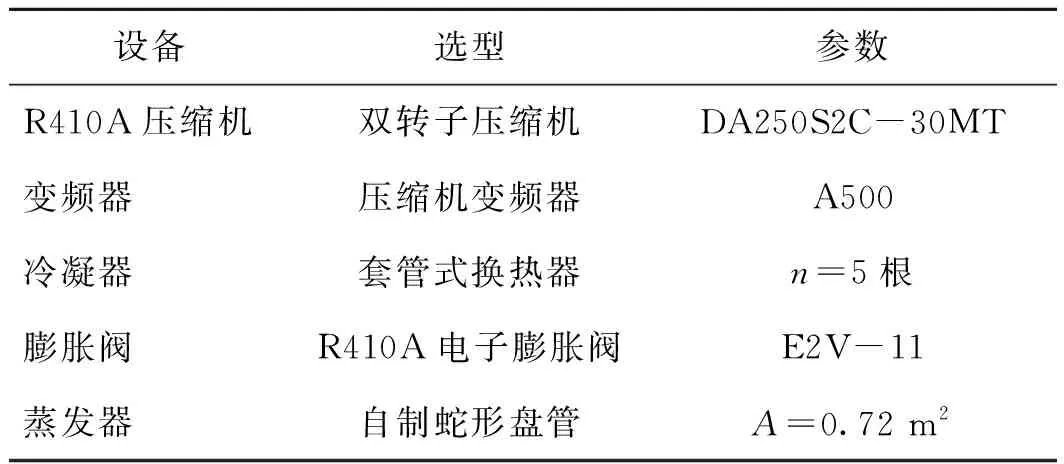

表1所示為實驗臺主要設備參數。

表1 實驗臺主要設備參數Tab.1 The main equipment parameters of experiment bench

系統自主設計蒸發器為帶端蓋的冷凍水箱,在裝置內放入載冷劑乙二醇(濃度為64%,低溫下不結冰),蒸發器底部為載冷劑液體和電加熱棒直接接觸,蒸發器上部是載冷劑飽和氣與蒸發器內走制冷劑的螺旋銅管直接接觸,同時外部接入小精靈溫度控制器,如此來控制蒸發溫度。系統冷凝溫度的恒定通過調節冷凝器水流量閥門的開度實現。系統制冷量采用熱平衡法測量,依靠電加熱產生的熱量平衡冷量。

系統自主設計的蒸發器在實驗過程中存在一定程度的漏冷,漏冷系數K計算公式為:

(1)

式中:K為漏冷系數,W/℃;Q為總負荷(包括攪拌器功耗),W;Δt為載冷劑與室外環境溫差,℃。

COP=KCOP′

(2)

式中:COP′為實驗測得性能系數;COP為實際性能系數。

對一次節流中間不完全冷卻系統進行監控。各個測點的溫度、壓力等相關參數可實時在屏幕中顯示,具體實驗數據有:壓縮機吸氣口和排氣口的溫度、壓力,冷凝器內制冷劑進出口溫度、冷卻水進出口溫度,中間冷卻器、蒸發器以及載冷劑的溫度等,以上實驗數據均可調用。該監控圖設置了手動更改選項,簡化實驗的操作。程序可以根據監控系統測得的數據變化,自動或者手動調節實驗設備。數據采集系統利用數據采集儀進行溫度和壓力的信息采集,并通過OPC傳送到雙級壓縮實驗臺機組控制系統中,控制系統可自動儲存于本地計算機硬盤數據庫。

2 實驗數據分析

2.1 輸氣量比對高低壓級壓縮比的影響

高低壓級壓縮比計算如式(3)所示:

(3)

式中:ζ為高低壓級壓縮比;p0、pk、pm分別為蒸發壓力、冷凝壓力、中間壓力,MPa。

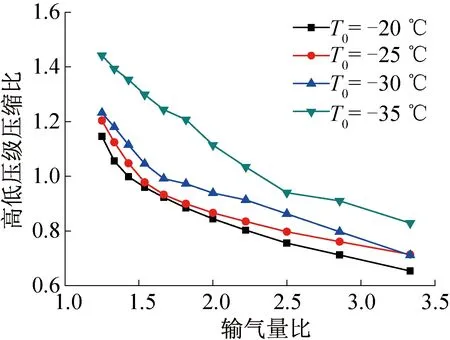

圖2所示為不同蒸發溫度下,高低壓級級壓縮比隨輸氣量比的變化。由圖2可知,隨著輸氣量比的增加,高低壓級壓縮比不斷降低。蒸發溫度T0=-35 ℃,輸氣量比由1.25升至3.33時,高低壓級壓縮比總體降低42.55%。這與式(3)所得趨勢一致,當蒸發溫度和冷凝溫度確定后,隨著高壓級壓縮機頻率的降低,輸氣量比增大,高壓級壓縮機吸氣量減少,吸氣壓力降低,導致中間壓力減小,而蒸發壓力和冷凝壓力不變,故高低壓壓縮機的壓縮比增大。

圖2 高低壓壓縮比隨輸氣量比的變化Fig.2 High and low pressure compression ratio changes with the ratio of input gas

2.2 輸氣量比對中間壓力和中間溫度的影響

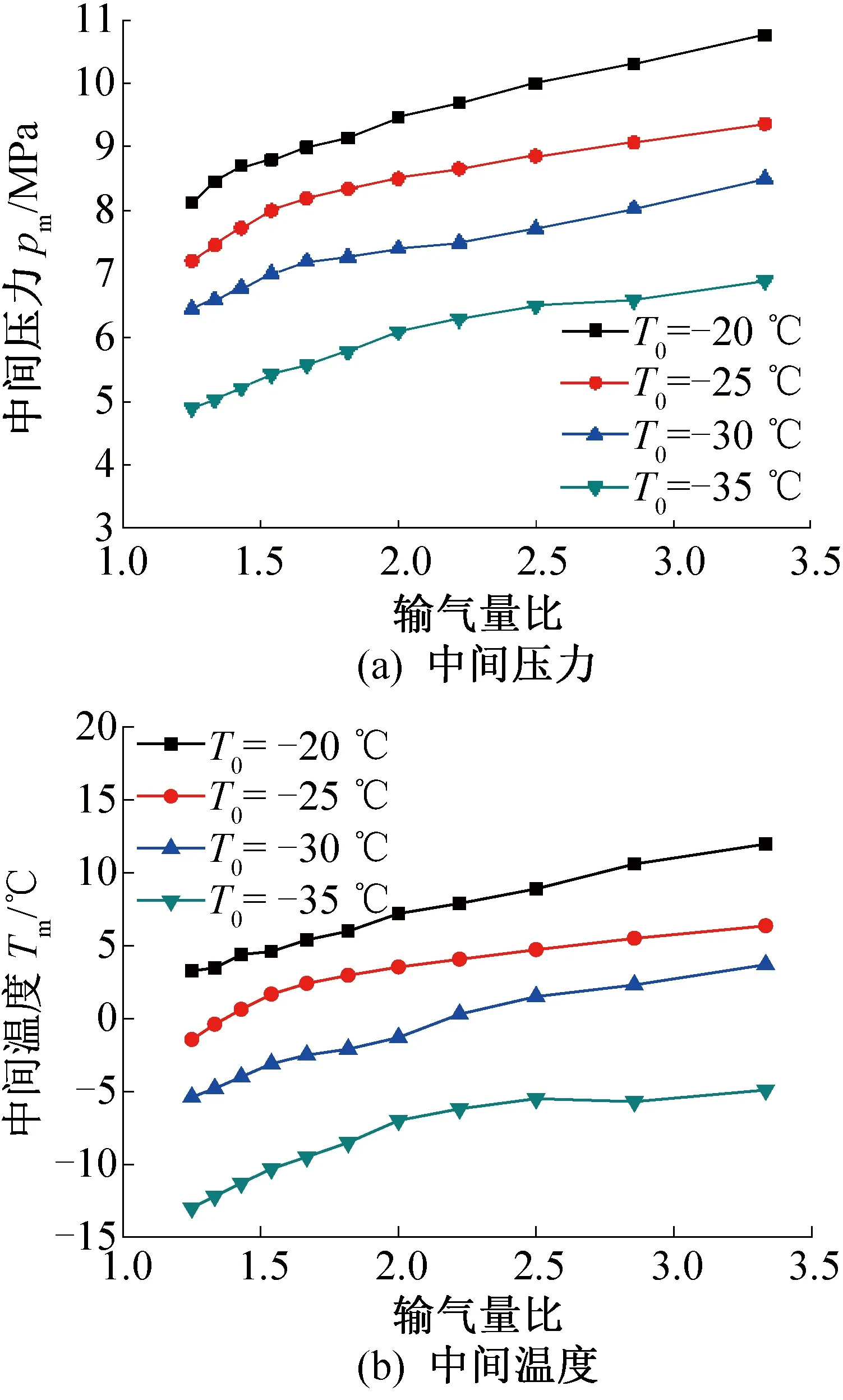

圖3所示為不同蒸發溫度下,中間壓力pm和中間溫度Tm隨輸氣量比的變化。由圖3可知,當T0=-30 ℃,輸氣量比由1.25升至3.33時,中間壓力由6.46 MPa增加到8.5 MPa,增幅為31.58%,中間溫度增幅為68.52%;當輸氣量比=2.0時,T0從-35 ℃開始,每升高5 ℃,中間壓力依次上升21.09%、17.08%、11.26%。

圖3 中間壓力和中間溫度隨輸氣量比的變化Fig.3 Medium pressure and medium temperature change with the ratio of input gas

高壓級壓縮機頻率隨著輸氣量比的增大而減小,高壓級壓縮機排氣量減少,系統的制冷劑質量流量減少,而低壓級壓縮機輸氣量不變,排往中間冷卻器的冷卻劑過熱蒸氣減少,使中間冷卻器的壓力升高。從中間冷卻器排氣口排出的是制冷劑飽和蒸氣,所以中間壓力和中間溫度的參數相對應,中間壓力上升,中間溫度也上升。因此,輸氣量比對中間壓力和中間溫度的影響較大,呈正相關趨勢。當輸氣量比不變時,隨著蒸發溫度的降低,蒸發壓力也降低,由式(3)可知,系統壓縮比增大,進而容積效率降低,輸氣量減小,中間溫度與中間壓力降低。

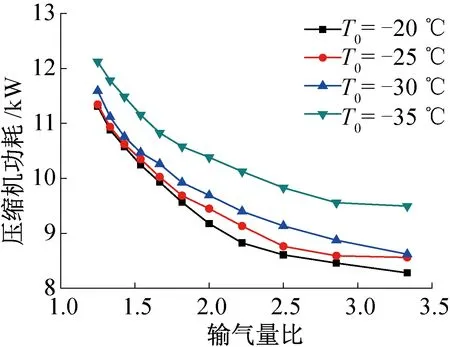

2.3 輸氣量比對壓縮機功耗的影響

圖4所示為不同蒸發溫度下,壓縮機功耗隨輸氣量比的變化。當蒸發溫度T0在-35~-20 ℃以5 ℃為公差變化時,壓縮機總功耗依次下降了21.65%、25.59%、24.49%、26.74%;當輸氣量比為1.25時,隨著蒸發溫度的下降,壓縮機總功耗依次上升0.03%、2.46%、7.14%;當輸氣量比為2.0時,隨著蒸發溫度的下降,壓縮機總功耗依次上升3.47%、6.47%、14.70%;當輸氣量比為3.0時,隨著蒸發溫度的下降,壓縮機總功耗依次上升3.41%、4.07%、14.59%。原因是當蒸發溫度一定時,此時輸氣量比增大,意味著高壓級壓縮機輸氣量減小,壓縮機頻率減小,轉速降低,系統中間壓力升高,蒸發溫度也隨之升高,為維持蒸發溫度的恒定,需調節膨脹閥開度,減少制冷劑質量流量,并且隨著輸氣量比的增大,系統高壓級壓縮機單位比功快速減小,低壓級壓縮機單位比功緩慢增加,因此系統功耗減小。當輸氣量比和冷凝溫度不變時,系統蒸發溫度降低,制冷劑質量流量減小,低高壓級壓縮機的單位比功增加,蒸發溫度對系統功耗的影響要大于制冷劑質量流量對功耗的影響,因此蒸發溫度越低,系統功耗增加越快。

圖4 壓縮機功耗隨輸氣量比的變化Fig.4 Compressor power consumption changes with the ratio of input gas

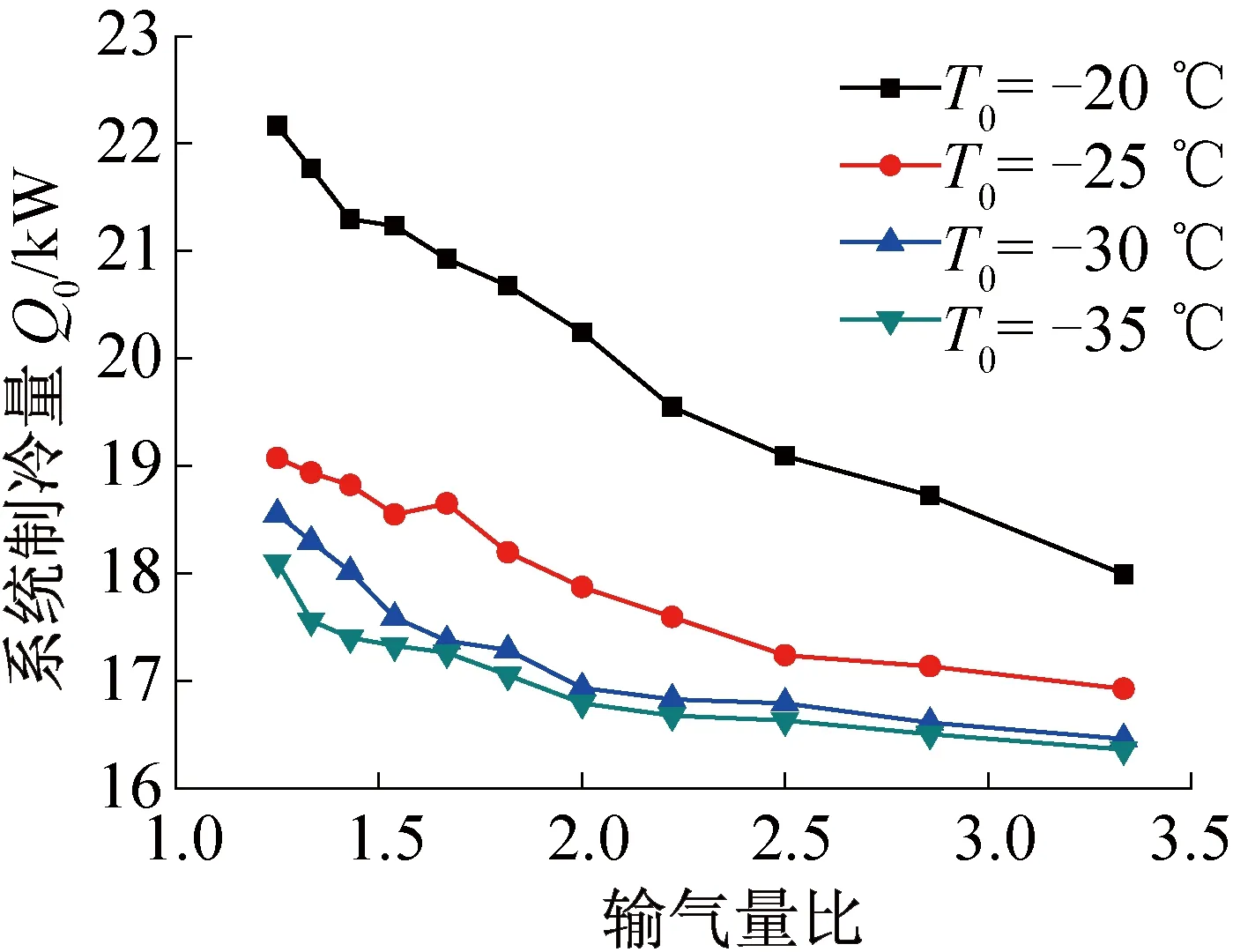

2.4 輸氣量比對系統制冷量的影響

圖5所示為不同蒸發溫度下,系統制冷量隨輸氣量比的變化。由圖5可知,當系統冷凝溫度不變,蒸發溫度T0在-35~-20 ℃,以5 ℃為公差變化時,隨著輸氣量比的增大,系統制冷量減小的幅度依次為18.86%、11.24%、11.19%、9.63%,且減小的速度下降。這是由于隨著輸氣量比的增大,高壓級壓縮機的頻率減小,制冷劑流速降低,高壓級壓縮機輸氣量減少,進而系統的制冷劑質量流量降低。確定系統運行的蒸發溫度和冷凝溫度后,在不改變單位質量制冷量的情況下,系統制冷劑質量流量的減少,使系統的制冷量減小。

圖5 系統制冷量隨輸氣量比的變化Fig.5 The cooling capacity of system changes with the ratio of input gas

當輸氣量比為1.25時,蒸發溫度每降低5 ℃,系統制冷量依次減少13.97%、2.76%、1.44%;當輸氣量比為2.0時,系統制冷量依次減少9.98%、4.37%、0.89%;當輸氣量比為3.0時,系統制冷量依次減少5.88%、2.70%、0.73%。當輸氣量比和冷凝溫度不變時,蒸發溫度的降低,引起飽和液相和氣相線之間焓差減小,吸氣比體積增大,系統單位質量制冷量減小,而質量流量不變,則相應的系統制冷量減少。

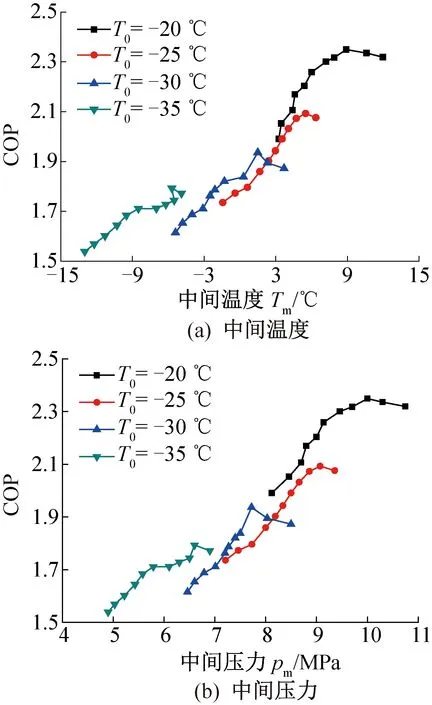

2.5 中間溫度和中間壓力對COP的影響

圖6所示為不同蒸發溫度下,COP隨中間溫度和中間壓力的變化。由圖6可知,當確定蒸發溫度和冷凝溫度后,蒸發溫度T0=-20、-25、-30、-35 ℃時,隨著中間壓力和中間溫度的上升,雙級壓縮制冷系統的COP升高了17.98%、20.59%、19.89%、16.50%,對應最大COP分別為2.34、2.09、1.93、1.79。說明蒸發溫度不變時,合理選擇中間壓力,可使一次節流中間不完全雙級壓縮制冷系統存在最佳運行狀態。這為制冷機組設計提供了依據,在滿足設計制冷要求的前提下,盡可能提高蒸發溫度。

圖6 COP隨中間溫度和中間壓力的變化Fig.6 The COP changes with the medium temperature and medium pressure

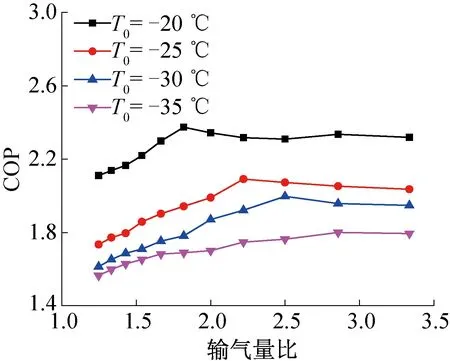

2.6 輸氣量比對COP的影響

圖7所示為不同蒸發溫度下COP隨輸氣量比的變化。由圖7可知,當輸氣量比不變時,COP隨蒸發溫度的下降而減小。當蒸發溫度和冷凝溫度不變,輸氣量比在1.25~3.33范圍內增大,蒸發溫度T0分別為-20、-25、-30、-35 ℃時,COP先增大后減小,最大值依次為3.374、2.092、1.997、1.823,最大增加20.59%,最大COP對應的輸氣量比分別為1.819、2.221、2.499、2.856。當蒸發溫度不變時,輸氣量比隨著高壓級壓縮機頻率的減小而增大。系統制冷量壓縮機排氣壓力、吸氣壓力以及熱交換器的面積均對系統制冷量有影響。當高壓級壓縮機頻率減小時,系統吸、排氣壓力先逐漸達到最佳的平衡狀態,同時換熱器換熱效果逐漸上升,使系統運行工況達到最佳點,即COP達到最大值,隨后系統吸、排氣壓力以及換熱器換熱效果脫離此最佳狀態,COP又緩慢減小。

圖7 性能系數COP隨輸氣量比的變化Fig.7 The system coefficient of performance (COP) changes with the ratio of input gas

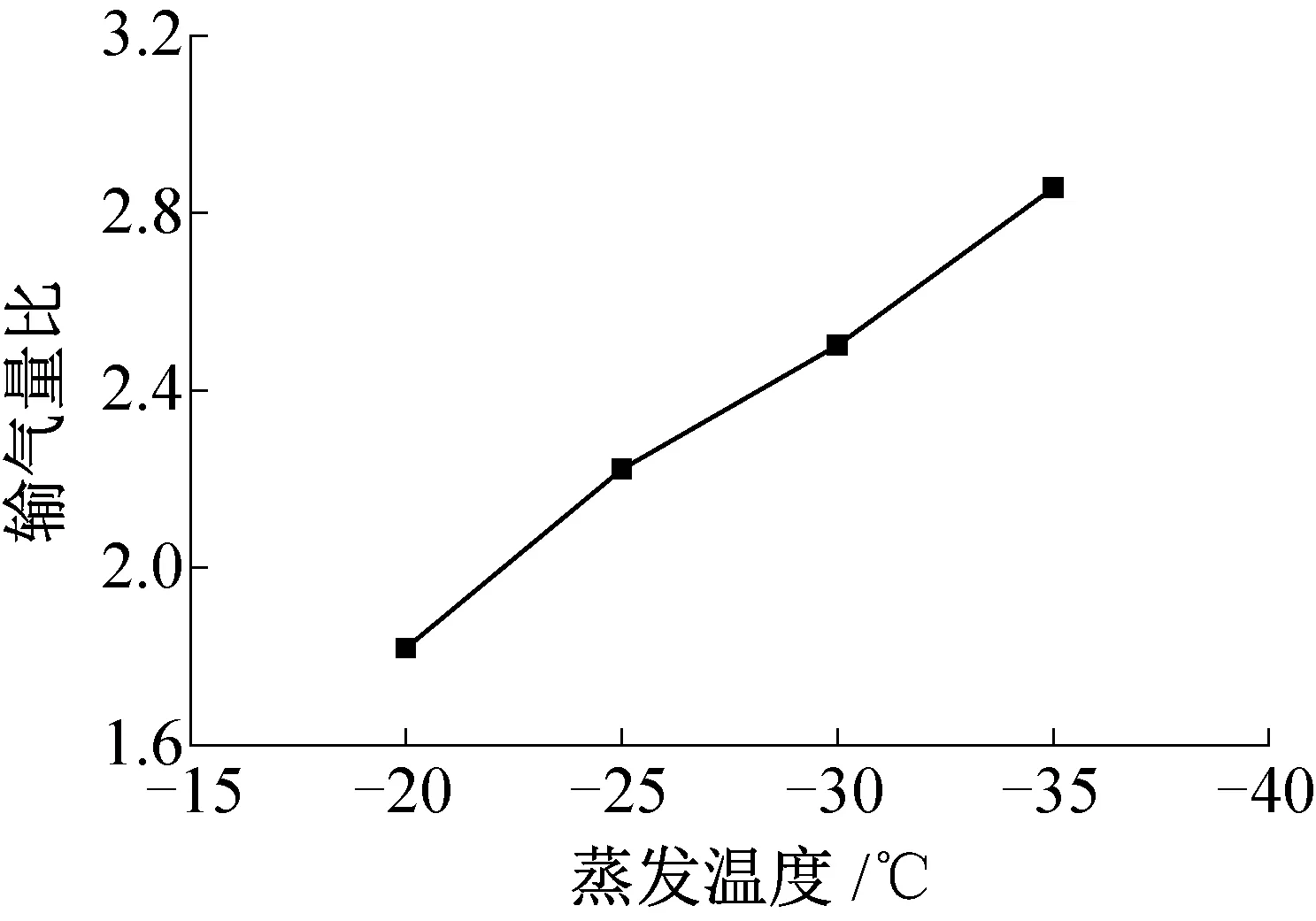

圖8所示為系統最佳COP情況下,輸氣量比隨蒸發溫度的變化。由圖8可知,蒸發溫度每降低5 ℃,對應的輸氣量比不斷增大,增幅依次為22.10%、12.52%、14.29%。這是因為隨著蒸發溫度的降低,蒸發壓力也降低,此時壓縮機頻率不變,制冷劑質量流量減小,故高壓級壓縮機輸氣量減小,中間壓力降低,使高壓級蒸發壓力降低,吸氣量和轉速均下降,輸氣量減小的幅度降低,所以輸氣量比隨蒸發溫度的降低而增大。綜上所述,在變工況情況下,蒸發溫度和輸氣量比對系統COP均有較大影響,由于蒸發溫度不易調節,故可根據不同蒸發溫度和制冷量需求,調節合適的輸氣量比,使系統運行達到最佳狀態。實際工程中,可參考以上數據進行系統設計,以達到性能最優化。

圖8 最佳COP下輸氣量比隨蒸發溫度的變化Fig.8 The ratio of input gas changes with evaporating temperature under the optimal COP

3 結論

本文在冷凝溫度為30 ℃,蒸發溫度在-35~-20 ℃時,保持低壓級壓縮機頻率不變,通過調節高壓級壓縮機頻率(30~80 Hz,每隔5 Hz調節一次),來改變低高壓級壓縮機輸氣量比(3.33~1.25),分析輸氣量比對雙級壓縮制冷系統運行特性的影響,得到如下結論:

1)固定工況下,制冷系統的中間壓力(中間溫度)持續增加,系統制冷量減小,性能系數COP先升高后減小,最大可增加20.59%,且存在最佳值。

2)變工況下,當輸氣量比不變時,中間溫度(中間壓力)隨蒸發溫度的降低而下降,壓縮機功耗增加,系統制冷量減少,COP減少。系統在最佳COP下運行時,輸氣量比最佳值隨蒸發溫度的減小而增大。

3)分析輸氣量比與系統COP的影響可知,不同工況下,均存在最佳輸氣量比,使系統COP達到最大值。實際工程中,可根據不同工況和制冷量需求,及時調節合適的輸氣量比,使系統運行達到最佳狀態,實現制冷系統性能的優化。