LNG浮式終端總體方案關鍵技術

(中海油能源發展股份有限公司 采油服務分公司,天津 300452)

1 案例分析

1.1 案例一(深海方案)

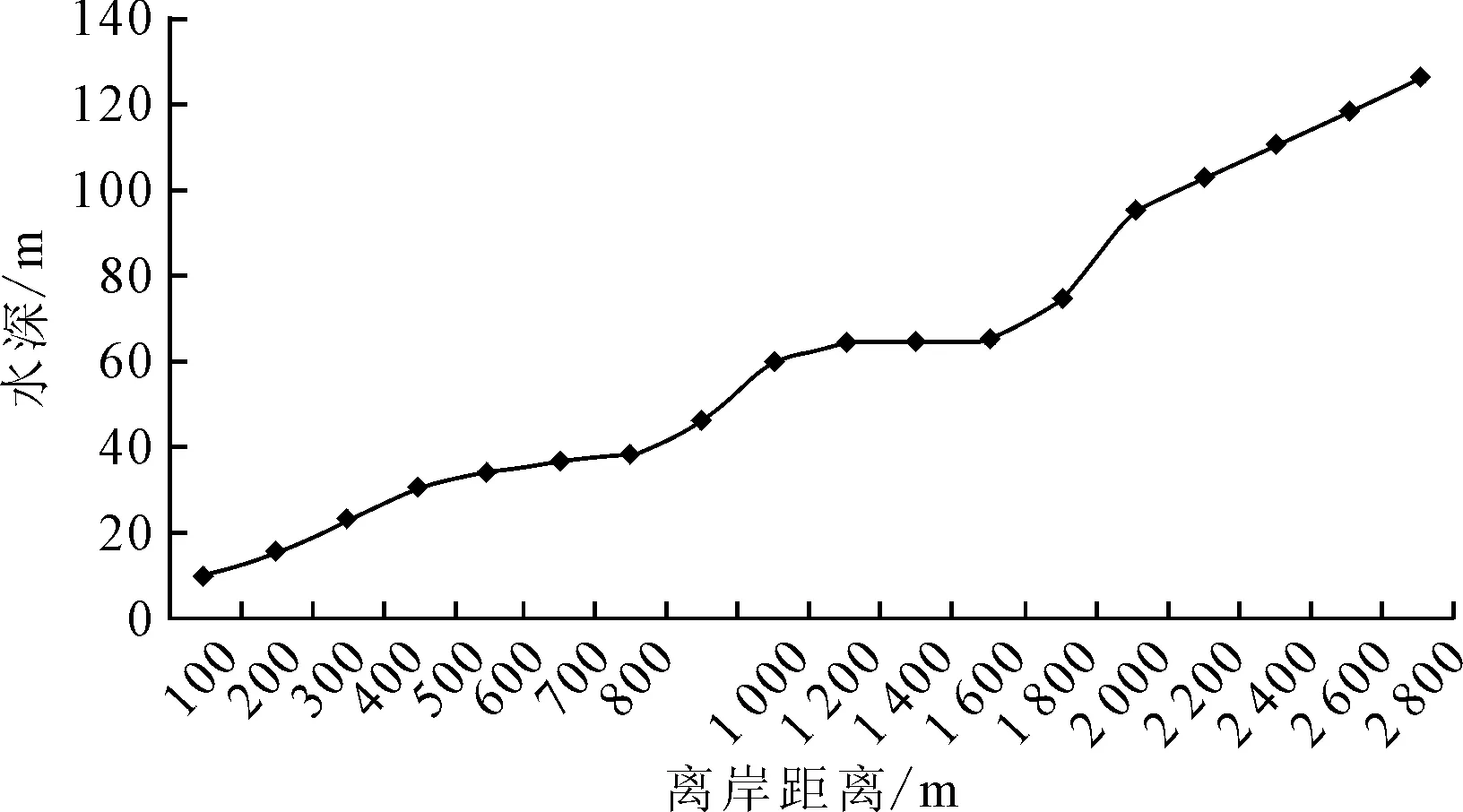

目標區域在東南亞,陸地資源如陸地建站比較困難,需要利用FSRU向城市供氣,FSRU設計壽命25年,年氣化量300萬t,高峰需求480 t/h,船體艙容需求14萬~17萬m3。見圖1,作業地是一個遮蔽港灣,環境條件相對比較溫和,一年約1~2次臺風。由于本方案氣化規模較大,船體尺度較大,考慮船長及安全因素,見圖2,近岸水深坡度非常陡,不適合建設Jetty。故采用全海式方案,且采用海上系泊系統定位。

圖2 國外某港口水深與離岸距離關系

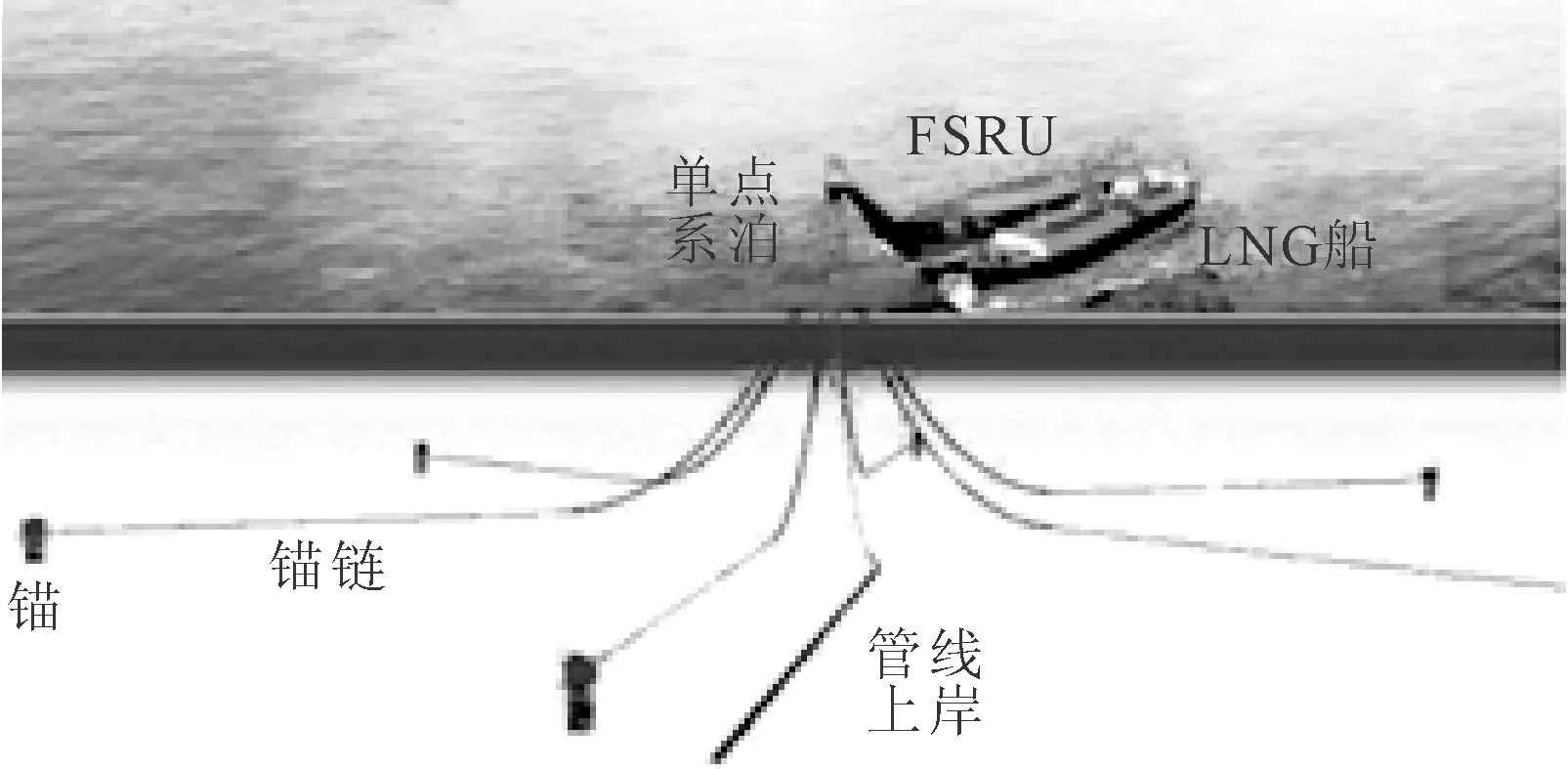

多點系泊,投資少,沒有壟斷技術限制,但船體周邊錨鏈的布置導致解決不了同等規模的LNG船旁靠傳輸的問題,且臺風來臨時無法快速解脫。目前串靠傳輸LNG還不具備成熟的工程案例。單點系泊具有360°風標效應,使得FSRU總是迎著風浪繞單點旋轉,受載荷面積小,系泊力較小,且同等規模LNG運輸補給船可以與FSRU旁靠固定隨單點一起旋轉,便于采用軟管進行旁靠外輸。因此,本案例采用FSRU+單點系泊(可解脫)+海底管道的方式。考慮船長、操作空間、安全緩沖等因素,確定單點中心距岸約2.2 km,水深約為90~100 m。本案例艙容大,根據使用情況及經濟性,采用薄膜型圍護系統,考慮到有臺風和離岸近,則FSRU需帶自航功能。由于環境友好,水深相對較淺,單點滑環通道數量很少,則外轉塔單點系泊更合理,既能滿足使用要求,又比內轉塔單點更經濟,故最終方案見圖3。

圖3 全海式FSRU總體方案

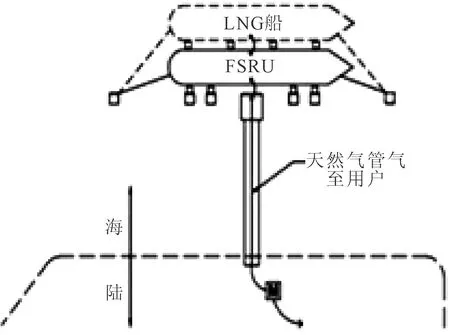

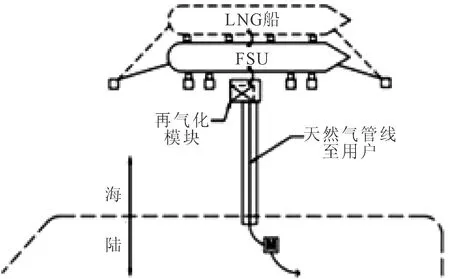

本案例,如果水深不陡,如近海約20~40 m水深,則可以采用如圖4、5所示的方案,其中,FSRU+棧橋的方式,投資比單點系泊更省,且管理更方便更安全。FSU+棧橋+再氣化模塊中,LNG船卸貨至FSU,FSU傳輸液貨至棧橋上的氣化模塊。

圖4 FSRU+棧橋方案示意

圖5 FSU+棧橋+再氣化模塊方案示意

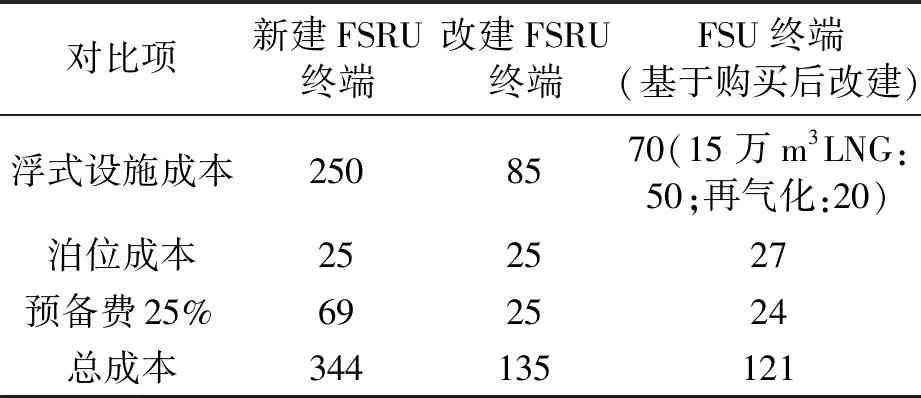

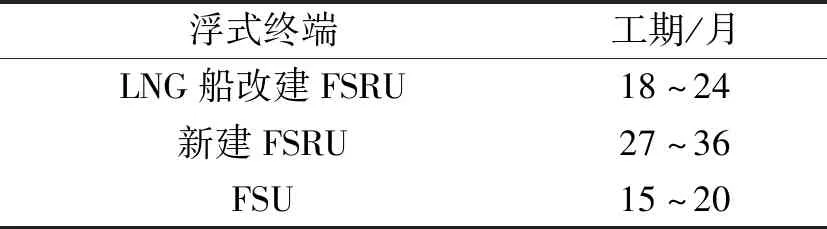

目前市場主流FSRU基本超過10萬m3。以1艘15萬m3的FSRU和FSU作為研究對象,兩種方案比較,結果見表1、2。

表1 FSRU與FSU終端成本比較 百萬美元

表2 FSRU和FSU工期比較

由于FSU的功能基本與LNG船比較相似,因此,市場上的常規做法都是購買LNG船進行FSU改造,工作量小,工期較短。新建FSRU投資最高、工期最長。改建FSRU和改建FSU,投資和工期相差不大,且FSU方案,其浮式設施和再氣化模塊是分開的,更加靈活,適應工程能力更強,改建FSU略有優勢。故同等情況下,FSU成本更低,商業模式更靈活,工期更短,即LNG浮式終端采用FSU方案更有優勢。

1.2 案例二(淺海方案)

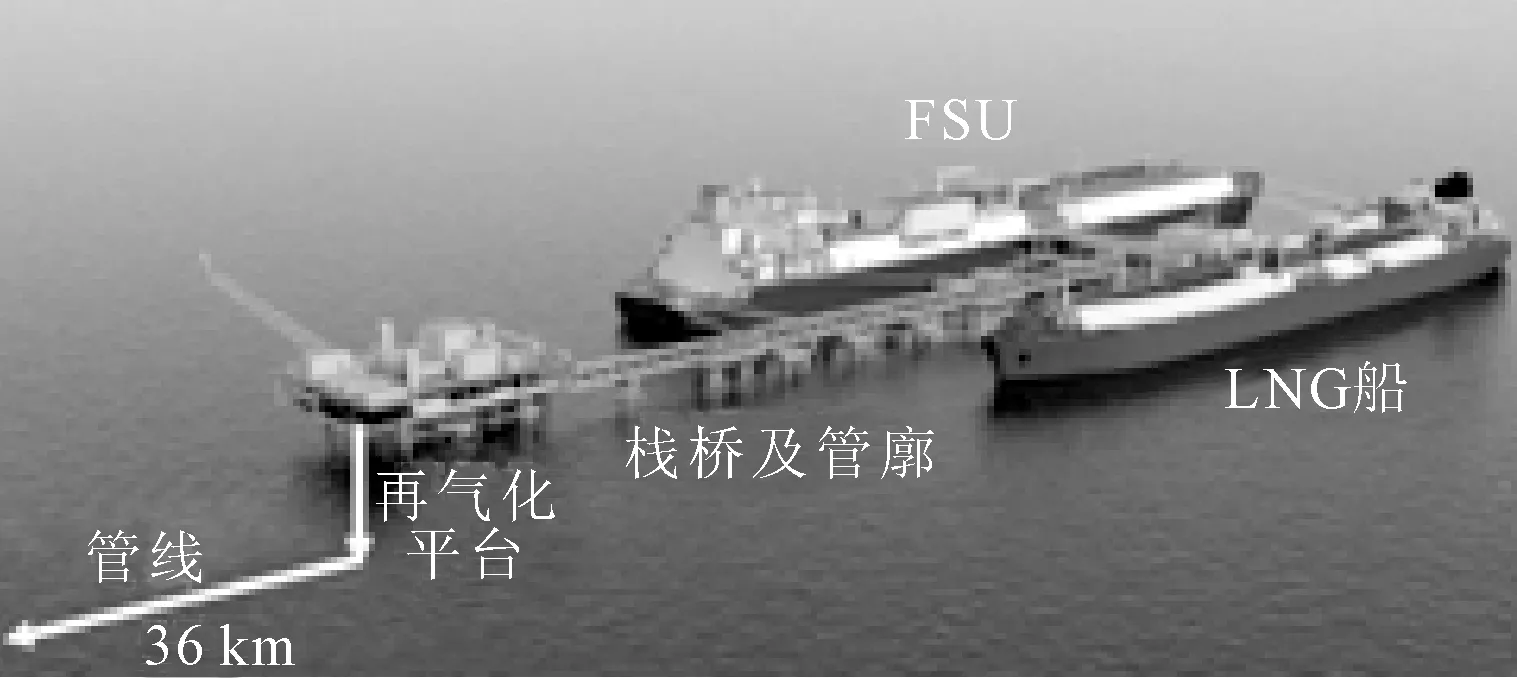

東南亞某港口城市擬采用天然氣發電,一期發電能力約為300 MW,該港口水深很淺,大部分只有5~7 m,深線離岸在20 km以外,碼頭+陸上儲罐的接收站方案,需要采用航道疏浚或長棧橋方案,均投資過大,不可行。根據300 MW發電量需求,方案LNG浮式終端應為中小型,預計艙容20 000~30 000 m3,裝貨港約為2 000 km,對應的LNG供給船約為30 000 m3,市面上該種規模的LNG浮式終端或LNG船,一般吃水約6~9 m,考慮到后期擴容等因素,前期階段FSRU的作業地點水深定為14 m,見圖6,距岸約36 km。

圖6 作業位置示意

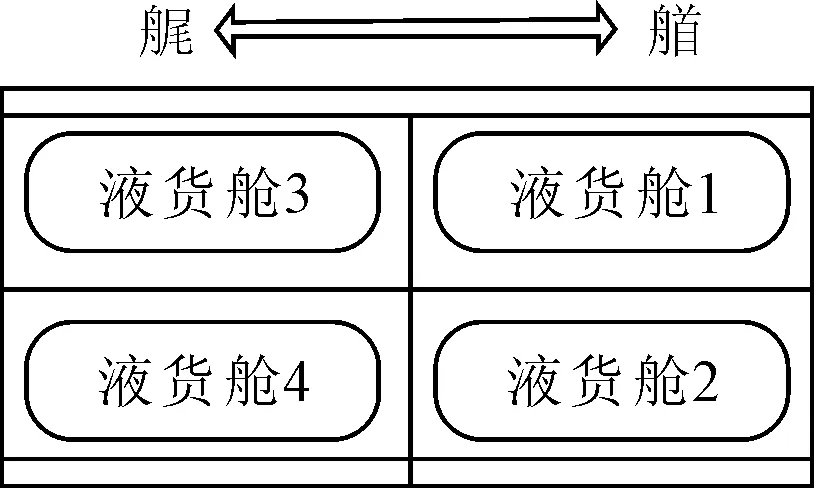

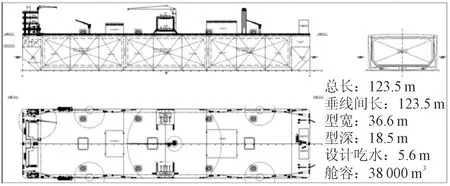

由發電量峰值、航線、裝載率、平均航速、天然氣消耗、夜間進港及臺風影響的估算,所需LNG浮式終端的艙容約為28 000 m3,由于在海上作業,且為小型設施,考慮晃蕩與強度,其液貨艙選擇雙排C型罐,如圖7所示,貨艙區有4個罐,單罐7 000 m3,雙排罐有利于縮短船長,減小吃水,提高穩性,降低船體用鋼量。

圖7 貨艙型式

在作業地點建設有1座LNG停靠碼頭,見圖8。

圖8 淺海FSU總體方案示意

根據案例一的分析,從經濟上和工期上,FSU更有優勢,本案例采用FSU+棧橋+氣化平臺+海底管道的方案,其中,FSU永久靠泊在碼頭一側,同等規模的LNG運輸船靠在另一側定期補給,LNG船和FSU通過碼頭上的硬管連接,考慮到軟管能應用于更苛刻的條件且FSU為永久系泊,故兩船與碼頭之間均采用軟管進行LNG傳輸。氣化平臺處理后的天然氣,經碼頭硬管和海底鋼管輸往岸基。

1.3 案例三(內河方案)

用戶為300 MW電廠,地處東南亞某內河邊,河邊附近沒有可用土地,內河水深約8 m,貨源地約3 100 km。統計分析市面上類似LNG船,認為該LNG浮式終端所需艙容約為38 000 m3,貨艙容積在5萬m3以下,根據工程統計經驗,這種規模的船型,薄膜艙不具備經濟性。因此,本案例考慮采用獨立型液貨艙。獨立B型艙目前主要為SPB和Moss型,均有專利技術[1],且貨艙要在國外造,建造周期長,成本高,暫不考慮采用。獨立A型和C型艙技術特性見表3。

表3 A型艙與C型艙比較

同等情況A型艙更輕,造價更低,且內河環境非常好,考慮到吃水8 m的限制,選擇A型艙更合理,見圖9。

圖9 內河LNG浮式終端布置

吃水8 m,屬中大型船,進不了江,需采用2艘30 000 m3及以下的LNG船作為補給船,30 000 m3LNG船設計吃水約為7.4 m,裝載25 000 m3貨量時,吃水約為6.8 m,可以在目標河內航行,不會出現船舶擱淺現象。根據市場LNG船的資源利用率,租用1艘30 000 m3和1艘14 000 m3的LNG船作為運輸補給,綜合分析,宜采用FSU方案。

2 裝置類型選擇

LNG浮式終端,一般包含浮式儲存再氣化船SRV、浮式儲存再氣化裝置FSRU、浮式儲存裝置FSU、浮式氣化裝置FRU。已有工程案例中,主要是SRV、FSRU和FSU。SRV帶自航功能,一般用于5年以下的短租約,當找不到氣化市場時可以用作LNG船,多功能,配置豪華。FSRU一般為非自航,應用于10年以上的長租約比較合適。所以,一般推薦使用老舊LNG船改造為FSU方案,如果工期不穩定或要求自航則使用SRV。

3 新建與改造

LNG浮式終端,可以新建,也可以舊LNG運輸船改建。新建方案可以根據用戶需求定制化設計,功能更完善,性能更優,投資更高。相對于新建浮式LNG終端,舊船改造具有工期快,造價省的優點。舊船改建FSRU將以最少改型為設計思想,盡可能地利用現存設備,并使系統最簡單,滿足可行性、可用性和安全性。使用20~40年的LNG運輸船作為改建的對象比較合適。根據一定的用戶市場規模及海域條件,如能找到合適的舊船,其成本上有很大的競爭力。

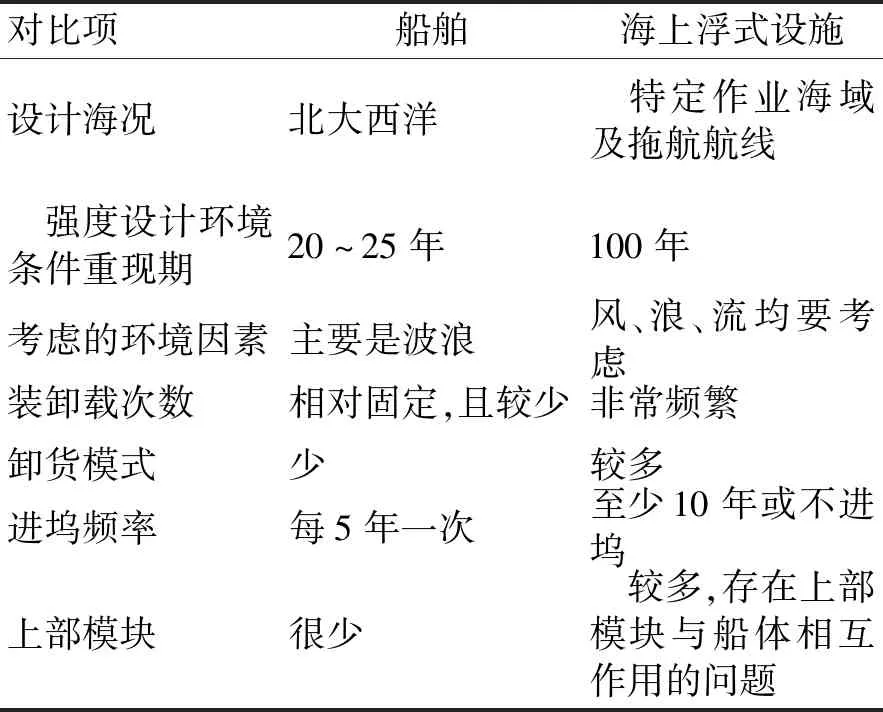

如表4所示,改造,重點需要考慮原LNG船的環境適應性:20~25年一遇的北大西洋條件和百年一遇的目標海域環境條件。

表4 船舶與海上浮式設施比較

舊船改造的LNG浮式終端整個工期預計需要18~24個月,新建FSRU一般為27~36個月。

4 定位與外輸技術

LNG浮式終端,常用的定位方式有一字型碼頭布置、兩側碼頭靠泊布置、單側多船旁靠及海上單點系泊[2-3]。如果不允許LNG船與浮式終端進行船對船過駁,就需要采用一字型碼頭或兩側靠泊碼頭;若沒有限制則單側船對船靠泊簡單易行,是較好的靠泊方式。其中,單側靠泊碼頭既能沿岸基平行建設,也能垂直岸基建設,而兩側靠泊碼頭一般是垂直岸基建設,相比而言,單側靠泊碼頭更靈活。對于海岸線緊張或港口太淺的區域,可以采用全海式方式,其定位方式有單點或多點系泊,單點適應更惡劣的海況,多點用于溫和環境且不適合需要解脫的海域。

LNG浮式終端外輸方式可分為4種:岸基式旁靠卸料臂,全海式旁靠卸料臂,全海式旁靠跨接軟管,全海式串靠漂浮軟管等。

一般岸基式LNG浮式終端,往往采用旁靠卸料臂,系統安全穩定,使用壽命長,技術成熟。目前世界范圍內全海式LNG外輸方式有旁靠卸料臂和旁靠軟管[4],均有實際工程案例,從海況適應能力和操作便利性方面,軟管更加合適,需要注意的是,軟管疲勞壽命約為3~5年,應定期檢測與更換。現階段,只有特瑞堡對低溫漂浮軟管進行了工程試應用,整個串靠漂浮軟管外輸系統正在研制和工程試驗階段。與串靠方式相比,旁靠低溫軟管系統簡單,軟管長度較短,無需軟管滾筒,且整體投資低,不需要對現有的LNGC進行改裝。一般,旁靠和串靠外輸的限制條件分別約為有義波高Hs≤2.5 m和Hs≤4.0 m,串靠漂浮如軟管能夠適應惡劣海況。

5 液貨圍護系統及其晃蕩影響

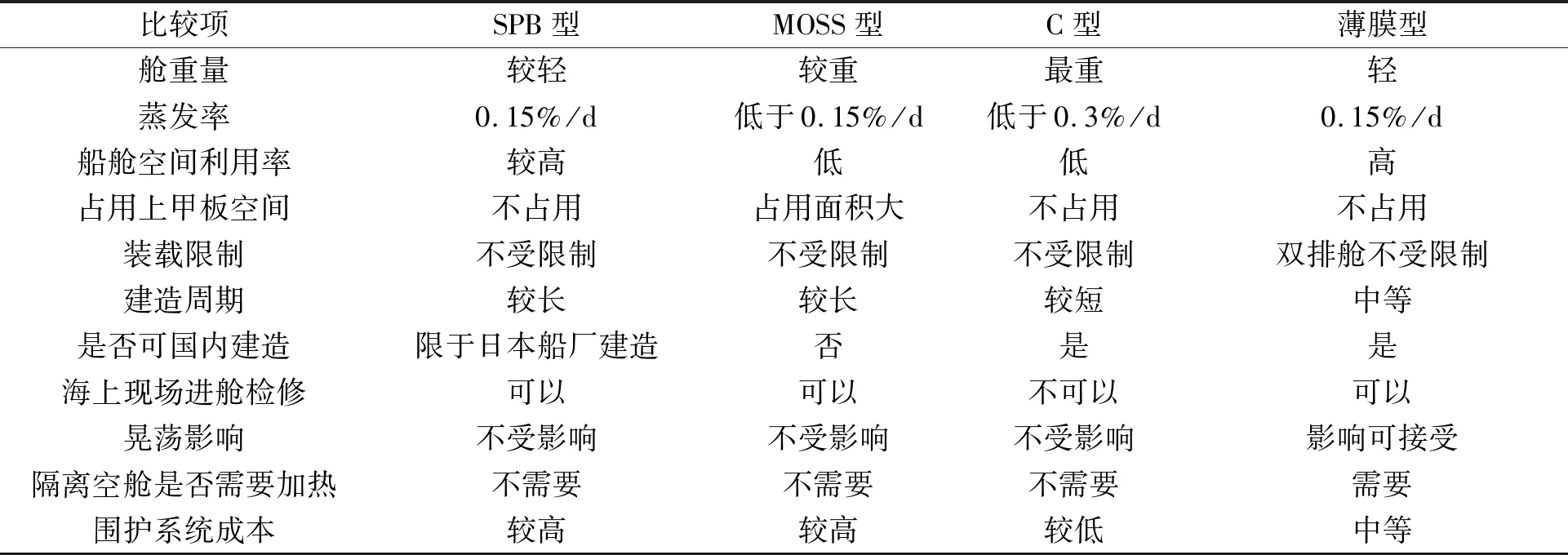

現役LNG浮式終端液貨圍護系統使用的案例包括C型、MOSS型、SPB型、薄膜型。同樣艙容下,4種方案的比較見表5。

表5 4種圍護系統的比較

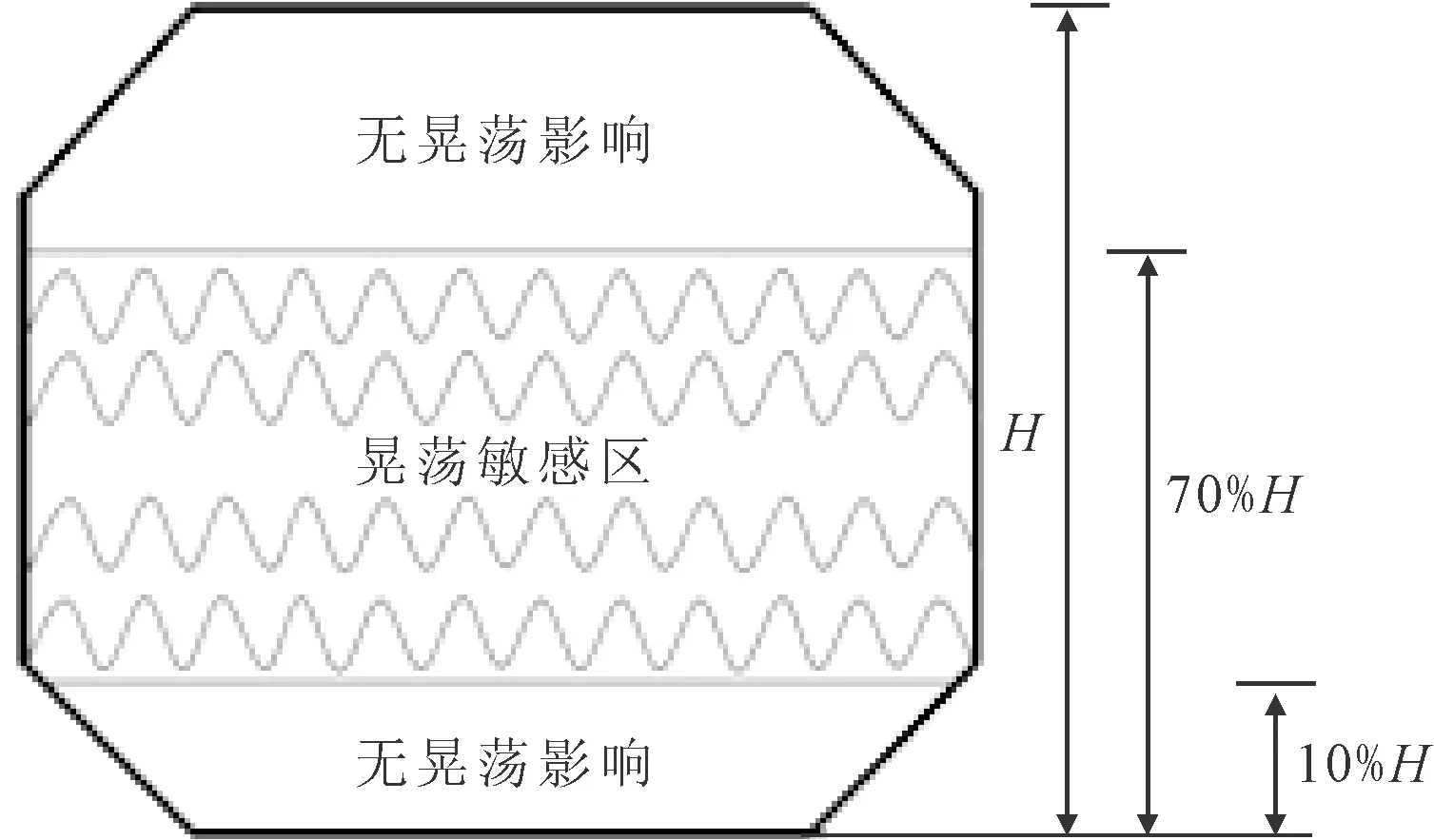

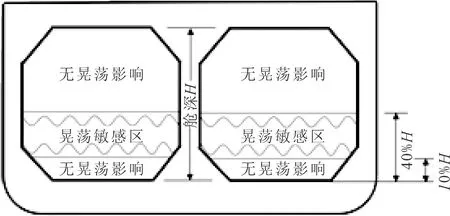

由于液艙內LNG的流動性遠高于原油的流動性,且浮式LNG設施的裝載量是不斷變化的,隨著船體運動將會引發艙內LNG的晃蕩。晃蕩所產生的共振將對液艙形成猛烈砰擊并加重船體疲勞損傷,其次晃蕩降低生產裝置效率。常規薄膜型艙在有義波高2 m以下不考慮晃蕩影響,當有義波高超過2 m,其晃蕩影響區間為10%~70%的液位[5]。薄膜型單排、雙排艙晃蕩影響區間見圖10、11。

圖10 薄膜型單排艙晃蕩影響區間

圖11 薄膜型雙排艙晃蕩影響區間

雙排艙能減小液艙晃蕩[6],現役浮式LNG設施中,只有NO.96型艙和SPB艙具有雙排艙設計。此處以No.96型雙排艙減晃效果說明:針對南海惡劣海況,以某主流大型FSRU為目標,有義波高從2~10 m,譜峰周期從4.5~14.5 s,浪向角從迎浪至橫浪(間隔15°),液艙裝載考慮10%H(H為艙深)、15%H、20%H、30%H、40%H、50%H、60%H、70%H、80%H、90%H、95%H,分析FSRU在不同風浪流組合、不同裝載條件的LNG晃蕩情況,得出:

1)有義波高不超過7 m時,貨艙的裝載量不受限制,晃蕩沖擊影響可接受。即表明LNG的晃蕩不會影響FLNG正常生產操作。

2)有義波高大于7 m時,即臺風來臨時需要進行LNG倒艙作業,確保貨艙裝載液位在可接受范圍內,即裝載量低于10%H或高于40%H,從而避免晃蕩載荷對液貨艙帶來破壞。

6 結論

通過上述分析,確定了FSU裝置投資少、工期短、靈活性強,更適合作為浮式LNG終端;改造比新建在投資和工期上更有優勢;臺風區域,裝置需要考慮帶自航功能;C型艙適用于小型終端,薄膜型雙排艙適合中大型終端,且能有效降低晃蕩影響,在環境友好或內河區,采用A型艙更經濟適用;岸基式碼頭單側多船靠泊更加經濟有效;岸基式外輸采用旁靠卸料臂更加安全可靠;全海式外輸采用旁靠跨接軟管是當前建議的主流方式。