棉酚降解酶對棉籽粕酶解脫毒的條件參數優化

楊文婷,陳 程,張文舉

(石河子大學動物科技學院,新疆石河子 832000)

0 引 言

【研究意義】近年來,隨著我國養殖業生產的快速發展,飼料資源特別是蛋白類飼料缺乏的問題尤為嚴峻。棉籽粕中粗蛋白的含量一般為40%左右,有的甚至高達50%左右,僅次于豆粕,而高于菜籽粕[1]。我國每年產1 000×104t以上的棉籽,棉籽餅粕年產量在600×104t以上,資源量排全球第一[2]。我國棉籽粕蛋白飼料資源豐富,但由于其中有毒物質游離棉酚(Free gossypol,FG)會對單胃動物生長、發育和繁殖等方面產生明顯的不良影響[3-4],限制了其作為安全而有效的植物性蛋白飼料,造成飼料資源的嚴重浪費。【前人研究進展】棉籽粕固態微生物發酵是目前認為最安全有效的脫毒方法。其發酵的整個過程條件較溫和,對棉籽粕中的營養物質破壞較小[5],但是發酵慢,耗時較多,并且大多棉籽粕發酵采用熟料(經高壓滅菌)通過單菌或混合菌進行發酵[6-11],能源消耗較大[12]。【本研究切入點】目前,從酶學角度進行棉酚酶解脫毒方法的研究未見報道。研究棉酚降解酶的脫毒效果及優化條件參數,是棉酚酶解脫毒的重要內容。【擬解決的關鍵問題】研究用異源表達獲得的棉鈴蟲棉酚降解酶對棉籽粕進行固態生料酶解脫毒,分析酶解脫毒效果,優化酶解脫毒參數,為棉籽粕固態生料酶解脫毒提供理論基礎。

1 材料與方法

1.1 材 料

棉籽粕,新疆石河子產,粉碎,過40目篩,以備后續試驗使用。該棉籽粕的FG含量為341.02 mg/kg。

棉酚降解酶,由實驗室通過重組棉鈴蟲CPR、CYP6AE12基因,畢赤酵母異源共表達棉鈴蟲細胞色素酶,獲取具有棉酚降解活性的酶蛋白CPR-CYP6AE12,經驗證該酶蛋白作用于棉酚時,棉酚含量會顯著性下降,同時棉酚中間代謝物會加速降解,因此,將該酶蛋白命名為棉酚降解酶[13]。

1.2 方 法

1.2.1 棉粕酶解條件參數優化

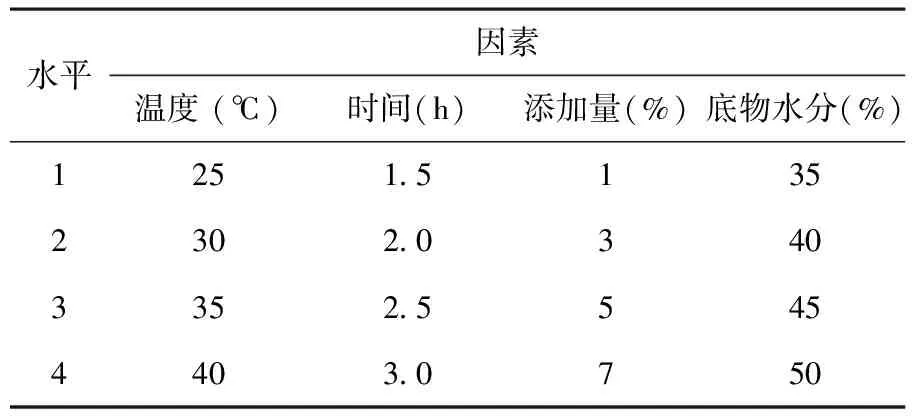

將粉碎后未經處理的棉籽粕50 g投入反應器中,以發酵溫度、發酵時間、添加量、底物水分為優化的4個因素。表1

表1 試驗各因素和各水平

Table 1 Test factors and levels

水平因素溫度 (℃)時間(h)添加量(%)底物水分(%)1251.51352302.03403352.55454403.0750

試驗按照L16(45)設置4因子4水平正交設計試驗法進行參數優化,試驗共16個處理,每個處理組設3個重復。酶解結束后,將酶解后的棉籽粕在電熱恒溫鼓風干燥箱中烘干48 h,溫度為60℃,粉碎,過60目篩,備用。以酶解后FG的含量為指標確定最優的酶解條件組合。表2

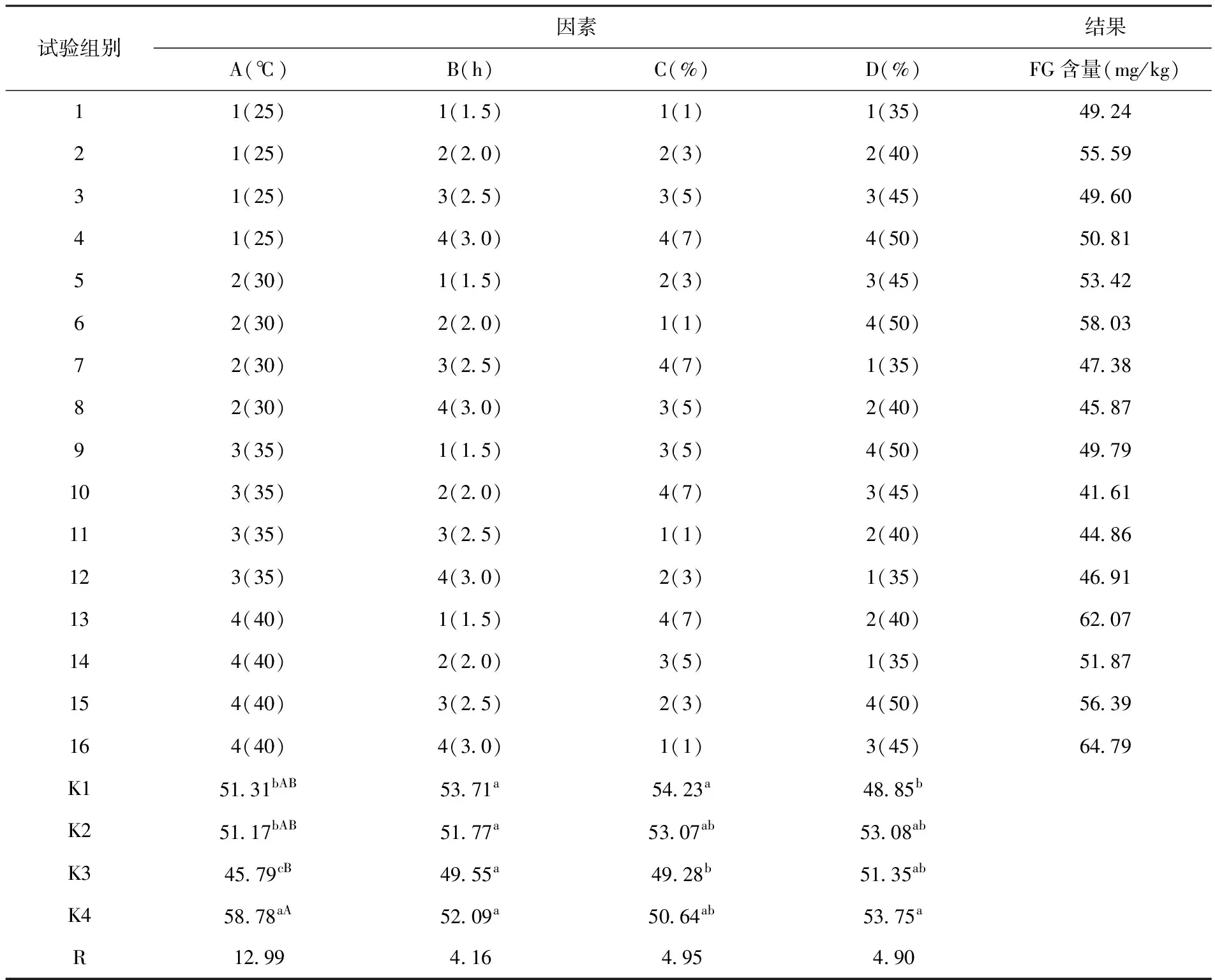

表2 棉酚降解酶固態生料發酵正交試驗

Table 2 Orthogonal test results and analysis of solid raw meal fermentation of gossypol degradation enzyme

試驗組別因素結果A(℃)B(h)C(%)D(%)FG含量(mg/kg)11(25)1(1.5)1(1)1(35)49.2421(25)2(2.0)2(3)2(40)55.5931(25)3(2.5)3(5)3(45)49.6041(25)4(3.0)4(7)4(50)50.8152(30)1(1.5)2(3)3(45)53.4262(30)2(2.0)1(1)4(50)58.0372(30)3(2.5)4(7)1(35)47.3882(30)4(3.0)3(5)2(40)45.8793(35)1(1.5)3(5)4(50)49.79103(35)2(2.0)4(7)3(45)41.61113(35)3(2.5)1(1)2(40)44.86123(35)4(3.0)2(3)1(35)46.91134(40)1(1.5)4(7)2(40)62.07144(40)2(2.0)3(5)1(35)51.87154(40)3(2.5)2(3)4(50)56.39164(40)4(3.0)1(1)3(45)64.79K151.31bAB53.71a54.23a48.85bK251.17bAB51.77a53.07ab53.08abK345.79cB49.55a49.28b51.35abK458.78aA52.09a50.64ab53.75aR12.994.164.954.90

注:K1-K4為各因素每一水平的平均值;R為最大與最小水平間極差值。K值同列肩標字母相同者差異不顯著(P>0.05),同列肩標小寫字母不同者表示差異顯著(P<0.05),同列肩標大寫字母不同者表示差異極顯著(P<0.01)

1.2.2 酶解最佳條件參數驗證試驗

經正交試驗后,以篩選出的最佳酶解參數條件進行棉籽粕酶解,測FG。以此驗證棉酚降解酶優化后的條件參數效果。

1.2.3 FG測定

采用HPLC高效液相色譜法測定FG的含量,精確稱取棉籽粕或處理過的棉籽粕0.5 g,加入5 mL 70%丙酮室溫超聲波萃取30 min,每隔10 min上下翻動一次,混合均勻。靜置后收集上清液,用0.45 μm微孔濾膜過濾,以備上機檢測,具體試驗條件參考文獻[13 ]。

脫毒率/%=(原料中FG含量-發酵后樣品中FG的含量)/原料中FG的含量×100。

1.3 數據處理

試驗測得的原始數據先采用Excel軟件進行初步整理,后用SPSS17.0軟件對數據進行正交試驗方差分析及LSD多重比較。

2 結果與分析

2.1 棉粕酶解條件參數優化

研究表明,生料棉籽粕酶解后游離棉酚的含量經分析,四個因素影響棉籽粕中游離棉酚的主次順序為A>C>D>B,即酶解溫度>添加量>底物水分>酶解時間。通過對A(溫度)因素的各水平方差分析,K3與K4水平間差異極顯著(P<0.01),K3與K1、K2水平間差異顯著(P<0.05),因此,選擇35℃作為優化結果。通過對B(時間)因素的各水平方差分析,K1、K2、K3、K4水平間差異不顯著(P>0.05),1.5、2、2.5和3 h均可,從生產實際考慮,因此,選擇1.5 h作為優化結果。通過對C(添加量)因素的各水平方差分析,可以看出K3與K1水平間差異顯著(P<0.05),K3與K2、K4水平間差異不顯著(P>0.05),表明3%、5%、7%的添加量均可,從生產實際考慮,因此,選擇3%作為優化結果。通過對D(底物水分)因素的各水平方差分析,可以看出K1與K4水平間差異顯著(P<0.05),K1與K2、K3差異不顯著(P>0.05),35%、40%、45%的底物水分均可,選擇35%作為優化結果。棉籽粕酶解最優條件參數為A3B1C2D1,即溫度35℃、時間1.5 h、添加量3%、底物水分35%。表2

2.2 酶解最佳條件參數驗證試驗

在最佳酶解條件參數下,即酶解溫度35℃、酶解時間1.5 h、酶添加量3%、底物水分35%,酶解棉籽粕后,其中的游離棉酚含量從341.02 mg/kg降低至37.01 mg/kg,棉籽粕的脫毒率達到89.15%,與原棉籽粕相比FG含量極顯著(P<0.01)降低。

3 討 論

3.1 酶解溫度對棉酚降解酶酶解棉籽粕脫毒的影響

溫度是影響酶活的重要條件,酶活的高低與酶解效果有著直接的關系。酶解溫度在25~40℃時,棉籽粕中FG的含量較原棉籽粕顯著降低,且在35℃時,FG含量最低。但當溫度為40℃時,FG的含量較35℃時顯著升高,有可能是因為35℃時,已達到棉酚降解酶活性的最適溫度。當溫度再升高時,其活性降低,甚至會導致酶失活以及變性[14]。

3.2 添加量對棉酚降解酶酶解棉籽粕脫毒的影響

經分析棉酚降解酶添加量為1%、3%、5%、7%時,與原棉籽粕相比酶解后的棉籽粕中FG的含量顯著降低,說明棉酚降解酶對降解FG的效果顯著,這與陳程[13]的研究分析一致。添加量這一因素經方差分析,K3與K1水平間差異顯著(P<0.05),K3與K2、K4水平間差異不顯著(P>0.05),可能是添加量在3%時棉酚降解酶的濃度已經接近底物反應的最大活性。

3.3 底物水分對棉酚降解酶酶解棉籽粕脫毒的影響

合適的底物水分能夠有效增大棉酚降解酶與棉籽粕中FG的接觸面積,從而極大發揮棉酚降解酶的作用,使FG的含量降低。底物中較低的含水量則不利于酶解,而較高的底物水分又會造成后期烘干時間長而使生產成本提高。研究表明,底物水分在35%時棉籽粕中FG的含量最低且含水量既不低也不高,既有利于棉酚降解酶酶解棉籽粕,又不浪費資源。

3.4 酶解時間對棉酚降解酶酶解棉籽粕脫毒的影響

由于棉籽粕中的FG存在于棉籽腺體中,需要一定的時間棉酚降解酶與棉籽腺體中的棉酚才能充分接觸,進而才會完全發揮其降解作用。但時間過長FG的含量又會上升,有可能是因為在酶解過程中結合棉酚解離釋放出FG[15]。

4 結 論

試驗底物采用生料棉籽粕,無需進行高溫高壓滅菌,因此,節約了生產成本。經過比較酶解前后棉籽粕中游離棉酚的含量,可知由實驗室異源共表達的棉鈴蟲棉酚降解酶對棉籽粕進行酶解能夠有效的降解游離棉酚。結果表明:棉酚降解酶酶解棉籽粕的最佳生產條件為溫度35℃、時間1.5 h、添加量3%、底物水分35%。在此條件下棉籽粕的脫毒率達到89.15%。