淺析現場預制容器安裝期間底板變形量控制

袁國貞

【摘 ?要】本文以核電站現場預制設備在制作完成后底板變形量較大的缺陷為例,分析引起預制容器底板變形的各種要素,通過排除法找出其中最主要一個或幾個因素并有針對性地制定控制措施;通過實踐檢驗這些管控措施的適用性和有效性以便優化缺陷控制的方案;為其他核電廠容器制作過程中避免出現類似缺陷提供參考。

【關鍵詞】核電廠;邊緣板;中幅板;變形量;預制容器;應力

前言

核電站建設中有許多大型或薄壁容器需要現場預制,而這些容器在施工過程中易產生局部變形,如果變形允許差嚴重超標,將直接影響到容器的正常使用,也會影響到整體結構的強度,縮短使用壽命。

現場預制容器在拼裝的過程中首先拼焊的是罐的底板,最后焊接底板與筒體的角焊縫;預制容器底板焊接變形量的控制對于容器整體使用壽命至關重要,若容器存在較大的變形,則容器內介質高度變化產生的壓應力致使容器底承受相應的交變載荷,易導致容器底板彈性疲勞,從而使容器整體失效。因此現場預制容器在施工過程中需采取必要的措施將變形控制在允許偏差范圍內。

本文以核電站換料水箱底板變形控制為例,其主體材料為00Cr19Ni10,該材質不銹鋼的線膨脹系數為碳鋼的1.5倍,具有焊接變形大的特點;同時由于容器底板厚度薄、剛度小,直徑大、焊縫長,焊縫縱向收縮量大。通過前期對其它預制容器底板、罐壁環、縱焊縫、頂板及支管的現場調查發現容器的底板為易于超差變形的部位,因此需要找到引起底板變形量大這一缺陷的主要原因并制定合理的控制措施,以避免同類型缺陷的反復發生。

1.概述

國內某核電站,換料水箱在現場拼裝過程中由于缺少經驗且未采取有效的控制措施,導致水箱在制作完成后底板變形量較大,不滿足系統移交要求的同時,也影響水箱的使用壽命。為了避免后續水箱在制作過程中出現同類型問題,需要對可能引起換料水箱底板變形的各個要素進行調查、分析等,以便找出主要原因,在后續水箱制作過程中加以修正。

2.換料水箱底板結構形式

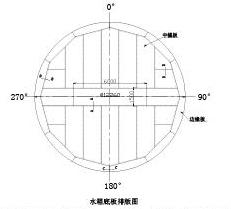

如上換料水箱底板排版圖所示,換料水箱底板由邊緣板與中幅板兩部分組成,其中最外層一圈為邊緣板,換料水箱底板有十二塊邊緣板,其余部份為中幅板;

十二塊邊緣板它們之間通過對接焊縫的方式連接為一體;中幅板與中幅板之間采用搭接焊縫形式連接;中幅板與邊緣板也采用搭接焊縫的形式連接,另外邊緣板與筒體采用雙面焊全熔透角焊縫連接。

3.換料水箱底板現狀

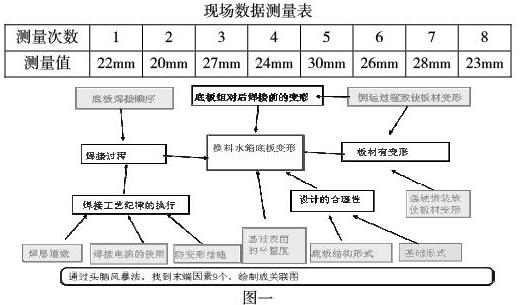

如下圖所示換料水箱底板現場焊接完成后變形較為明顯,通過現場實測數據獲悉:邊緣板有明顯的變形痕跡且實測后最大變形處變形量為30mm。

4.換料水箱底板變形實際情況勘察

根據對現場的實際觀察,發現換料水箱底板在拼裝后焊接前整體尺寸良好變形量較小,同時從現場的實際中發現,底板邊緣板與水箱基礎間的結合間隙可以看出,除結構設計中(邊緣板對接焊縫底部設計了δ=6mm的墊板)存在的不可避免的底板與基礎表面的均勻間隙外,無特殊由于變形而導致的間隙。

5.對底板變形缺陷原因分析

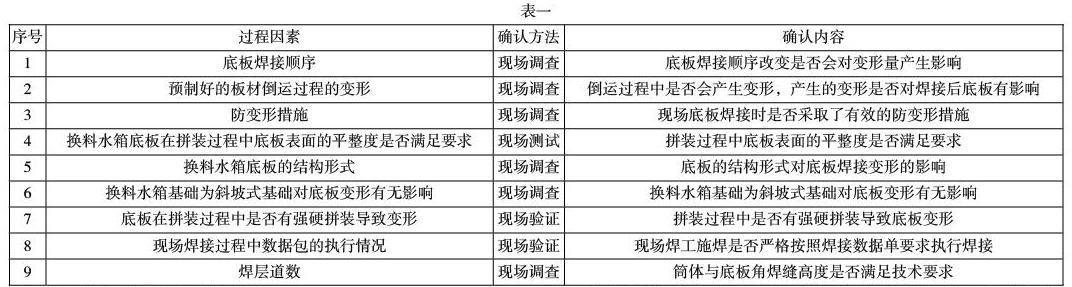

通過頭腦風暴法,對換料水箱制作過程中可能導致換料水箱底板變形的所有因素進行分析,找出末端因素,并繪制關聯圖。(如下圖一、表一所示)

6.缺陷原因確認及防變形控制措施

通過現場調查、現場驗證、現場測試等方法對所用過程因素進行確認,找出導致水箱底板變形主要原因,并針對主要原因制定了相應的對策(如下表二);

7.防變形控制措施實施

7.1“底板焊接過程中沒有采取相應的焊接順序”

7.1.1明確焊接順序并通過技術交底告知所有參與作業人員

中幅板焊接工藝及其原理:

中幅板的總體焊接順序為,從底板中心開始,先焊短焊縫,后焊長焊縫。其原因是為了控制焊接殘余變形與殘余應力,使焊縫自由收縮;故先焊接變形量大和工作時受力較大的焊縫。

?焊接時從底板中心處開始,目的是使內部焊縫的橫縱向變形不受外部焊縫的約束,從而達到整體變形較小的效果;

?焊接短焊縫時,焊工要求均勻分布,采用分段退焊;采用此方法的原理主要是縮小焊接溫度場,這樣總的焊接熱應力所導致的壓應力不至于大于材料的屈服極限而導致材料塑形變形,從而避免了過大的應力集中和殘余變形;

?焊接長焊縫時,也從底板中心處開始,分段進行拼接,盡量使中幅板處于自由伸縮狀態;另外長焊縫的焊接最好采用對稱焊;

?中幅板焊接順序:短焊縫焊接(由中心處開始,由內向外展開)→長焊縫焊接→邊緣板與中幅板間伸縮縫焊接(最后焊)。

7.2底板焊接過程中沒有采用相應的防變形措施

7.2.1底板邊緣板焊接時設置防變形傾角

根據底板焊接過程中變形的方向,拼裝時刻意在其變形相反的方向預留一個角度,這個角度叫做防變形傾角;預留防變形傾角的目的是利用材料焊接變形的特性,使其焊接完成后傾角自然消除以達到表面平整的目的;防變形傾角的設定與其材料的材質、特性、厚度、線膨脹系數等有關。

7.2.2底板與筒體焊接時增強防變形措施

底板與筒體焊接時,除要求焊工對稱分布沿同一方向焊接外,還需要通過在焊縫兩側增加剛性固定,以此來控制焊接變形量;防變形措施實施具體如下:

?水箱外壁的防變形措施:

水箱外壁的防變形主要通過支撐角板來實現,支撐角板的厚度應不低于底板邊緣板的厚度,否則將起不到防變形作用,支撐角板圍繞水箱外壁每隔1m布置一塊(1m的間距是通過試驗獲得的最佳值)。

?水箱內壁的防變形措施:

水箱內壁的防變形主要通過支撐角板和支撐型鋼來實現,支撐角板的厚度及布設要求與水箱外壁相同;增加支撐型鋼的目的主要是防止水箱內部的邊緣板部分在焊接過程中由于變形而上翹(邊緣板留在水箱內部的面積小于水箱外部的面積),支撐型鋼可以采用16#等邊角鋼或16#槽鋼,每隔2米布置一塊(2m的間距是通過試驗獲得的最佳值)。

?水箱底板邊緣板與中幅板的防變形措施:

水箱底板邊緣板與中幅板搭接角焊縫實施過程中采用的防變形措施是利用千斤頂對焊接部位進行剛性擠壓。

7.3嚴格控制“焊縫道數

換料水箱筒體與底板角焊縫的焊角高度,根據相關文件的技術要求對全熔透角焊縫的焊角控制,在保證焊喉的條件下對余高有明確的要求;(換料水箱底板邊緣板為δ=20mm,所以焊喉為20mm,余高不大于4mm)在明確相關標準后焊接過程中嚴格控制焊縫填充道數。

8.結論

在核電站建造期間,其它容器在制作過程中為防止底板變形量超差缺陷的再次發生,在底板變形控制環節完全采用了與換料水箱底板變形量超差的原因分析及控制措施,其它容器制作完成后底板變形量經過現場實測最大變形量為12mm,滿足設計要求。通過實踐的檢驗證明底板變形量大這一缺陷原因分析是全面的,控制措施的制定是準確的、有效的,建議后續現場預制類容器制作過程中采用這些措施,以便更好的控制預制設備的制作質量,為核電機組的安全運行打下良好基礎。

現場預制容器制作過程中對于有焊接變形量要求的焊縫建議采取如下控制變形的措施:

1)合理安排焊接順序,減小焊接變形量;

2)多采用對稱焊、分段退焊接和跳焊方法,多人焊接時應保持焊接速度同步;

3)預留焊接反變形量;

4)對引起焊接變形的熱輸入量進行有效控制,如控制第一層道德焊接電流、焊接速度、層間溫度等。

參考文獻:

[1] 中國機械工程學會焊接學會,焊接手冊:第3卷,2007

[2] RCC-M(2000 版+2002 補遺)壓水堆核島機械設備設計和建造規則 S冊,2000

[3] 顧振銘、藍文清,鋼制焊接常壓容器,JB/T4735-1997

(作者單位:中核檢修有限公司海陽分公司)