釬料層厚度對兩種不同截齒工作過程接頭應力的影響

何源福,夏毅敏,趙先瓊,喬 碩,寧 波

(中南大學 機電工程學院,湖南 長沙 410083)

隨著采煤裝備的不斷發展,開采的地層越來越復雜,開采速度越來越快,對鎬型截齒的質量提出了更高的要求。硬質合金頭脫落作為鎬型截齒一種常見的失效形式[1],會大大降低鎬型截齒的壽命,增加煤礦開挖成本,降低施工效率。在截齒工作過程中,釬焊接頭處的工作溫度、破巖載荷以及釬焊殘余應力等因素均會導致硬質合金頭的松動,直至脫落。截齒合金頭脫落的主要原因是焊縫質量差、強度低,釬料層厚度的合理選擇能有效增強截齒的釬焊強度[2]。根據不同的施工地層,鎬型截齒可分為兩種,不加耐磨層的普通截齒與加耐磨層的耐磨截齒。耐磨層在增強截齒耐磨性的同時,對其釬焊接頭處的連接性能也有一定的影響,有必要對兩種截齒的釬焊接頭分別進行釬焊性能分析與最優釬料層厚度的選擇。

近年來,國內外大量學者對截齒展開了研究。王立平等[3-4]基于Evans截割模型,通過理論推導的方式,提出了鎬齒截割力的修正模型。BAKAR M Z A[5],JEONG H Y等[6]通過實驗的方式,研究了如截線間距、截割深度、巖石飽和度等參數對截齒截割力及比能耗的影響。張倩倩等[7]通過實驗和數值模擬方法,研究了鎬型截齒的耐磨性能及其磨損特征對截割力的影響。現有的對于截齒的研究主要集中在其截割力與磨損方面[8-12],解決的是關于截齒截割性能與截齒磨損方面的問題,缺乏有關鎬型截齒合金頭脫落失效的研究。探究鎬型截齒的合金頭脫落現象,需要研究截齒工作過程中釬焊接頭處的應力分布情況。目前國內外對于焊縫應力方面的研究,主要體現在簡單模型的焊接殘余應力分布規律上[13-15]。但是,鎬型截齒硬質合金頭脫落現象均出現在其工作過程中,僅研究殘余應力,無法體現破巖載荷與工作溫度對硬質合金頭脫落的影響。而且考慮到鎬型截齒刀體結構、釬料成分及焊接工藝的特殊性,已有研究并不能很好地解釋鎬型截齒硬質合金頭脫落的現象。

本文基于ANSYS軟件,以u85截齒為例,分別針對普通截齒與耐磨截齒,建立有限元模型,設置其材料熱物性參數隨溫度而變化,仿真得到兩種鎬型截齒釬焊接頭的殘余應力場。將鎬型截齒的工作溫度與破巖載荷加載到釬焊接頭殘余應力場上,求解得到鎬型截齒釬焊接頭的工作應力分布規律。分析研究堆焊耐磨層對鎬型截齒工作過程接頭應力的影響,并提出兩種鎬型截齒釬料層厚度的優化決策方法。

1 數值模型的建立

1.1 截齒釬焊的熱傳導模型

截齒釬焊冷卻過程中,產生的應變包含了彈性應變、塑性應變以及熱應變[16]。其中,熱應變是截齒高溫冷卻時產生的收縮以及彈性模量和線膨脹系數隨溫度變化而引起的。其表達式可以寫成:

(1)

式中,εT為截齒熱應變;α為截齒的熱膨脹系數;T0為截齒的釬焊溫度;De為彈性模量矩陣;σ為截齒彈性應力;T為瞬時溫度。

截齒釬焊過程主要通過熱對流、熱傳導和熱輻射等方式進行熱能傳遞,熱對流主要發生在截齒外表面與空氣之間。截齒的焊后冷卻過程是一個非穩態導熱過程,導熱方程可表示為

(2)

式中,λ為截齒的導熱系數;Cp為定壓比熱容;ρ為密度;x,y,z為系統內每個位置的坐標;Q為熱量。

截齒釬焊之后的冷卻過程中存在潛熱的釋放問題,采用熱焓法處理,熱焓H的表達式可以寫成

(3)

式中,H0為釬焊溫度T0時釬料的比焓;C為等壓熱容;fs為釬料熔化狀態下固體的含量;Lf為熔融釬料的比熱系數。

1.2 仿真模型的建立

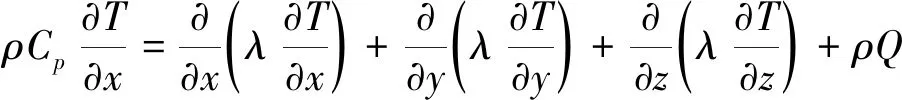

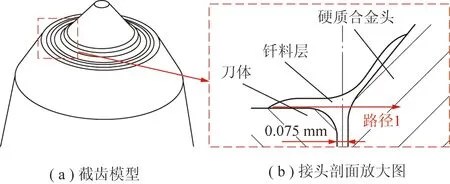

鎬型截齒是由42CrMo刀體、HSCuZnNi銅基釬料及YG15硬質合金頭組成,為了增強截齒的耐磨性,部分鎬型截齒在刀體前端堆焊了Fe-Cr-Nb-C系耐磨層,如圖1所示。硬質合金頭直徑為11.85 mm,底部定心錐面的錐角為55°,合金頭側面上下兩處圓角分別為1 mm與2 mm。截齒前端的耐磨堆焊層厚度最大,達到1.75 mm,最薄位置厚度為0.5 mm。在釬焊過程中,由于銅釬料的溢出,會在硬質合金頭與刀體表面覆蓋一層很薄的銅釬料。考慮到表面釬料對工作應力的影響,建立鎬型截齒仿真模型時采用自由邊界釬料形狀。

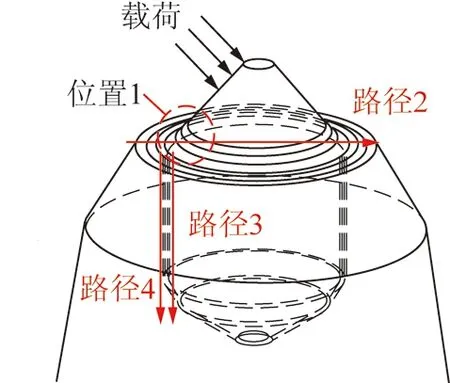

圖1 截齒釬焊連接示意Fig.1 Schematic diagram of brazing connection of pick

鎬型截齒齒柄部分結構對焊縫應力的影響不大,只取鎬型截齒齒尖部分進行仿真模型建立,如圖2所示。為了研究鎬型截齒釬料層厚度對工作應力的影響規律,考慮實際焊接工藝的影響,硬質合金頭與耐磨層結構保持不變,改變刀體孔的內徑,取0.050~0.225 mm的釬料層厚度,分別對普通截齒與耐磨截齒進行模型建立。采用Solid279單元,對模型進行網格劃分,釬焊接頭區域選用更細密網格。

圖2 截齒模型Fig.2 Pick model

1.3 材料參數

引入以下假設:

(1)考慮釬料層彈塑性變形對接頭應力的影響,忽略熔池內部化學反應;

(2)與溫度有關的物理和力學性能、應力應變在微小的時間增量內線性變化;

(3)材料的物理、力學性能各向同性。

HSCuZnNi作為釬焊硬質合金最常用的釬料之一,在室溫下,其硬質合金釬焊接頭的抗剪強度達到320 MPa,抗拉強度達到450 MPa;當溫度達到300 ℃時,釬焊接頭的抗剪強度為250 MPa,抗拉強度為380 MPa。

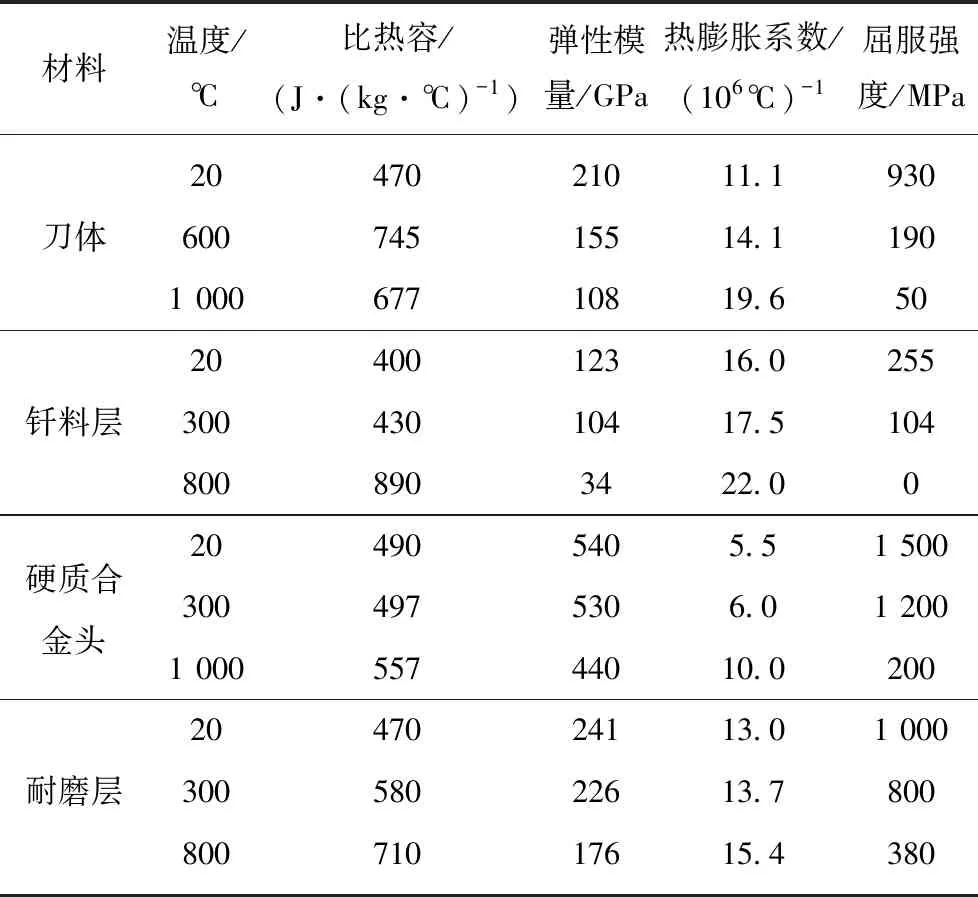

截齒采用理想彈塑性線性強化模型,在鎬型截齒高溫釬焊后的冷卻過程中,材料的物理和力學性能參數隨溫度變化而改變,考慮各材料的屈服強度對熱應力的影響,具體材料參數見表1。

表1 截齒材料的性能參數

Table 1 Performance parameters of pick material

材料溫度/℃比熱容/(J·(kg·℃)-1)彈性模量/GPa熱膨脹系數/(106 ℃)-1屈服強度/MPa2047021011.1930刀體60074515514.11901 00067710819.6502040012316.0255釬料層30043010417.51048008903422.00204905405.51 500硬質合3004975306.01 200金頭1 00055744010.02002047024113.01 000耐磨層30058022613.780080071017615.4380

1.4 邊界條件

溫度達到800 ℃以上時,截齒上釬料層與耐磨層均呈軟化狀態,所承受應力很小,對截齒殘余應力影響較小,不做考慮。本文研究截齒從800 ℃冷卻到20 ℃室溫過程的釬焊殘余應力。

利用生死單元法,模擬耐磨截齒先堆焊耐磨層后釬焊硬質合金頭的工藝。設置鎬型截齒的初始溫度為釬焊溫度1 000 ℃,通過與空氣對流換熱的方式,將截齒冷卻到800 ℃后,激活釬料層的單元,模擬釬料層的凝固成形,再空冷至室溫,釬焊完成。通過改變對流換熱系數的方式進行截齒的焊后熱處理,模擬截齒860 ℃加熱保溫、淬火以及360 ℃回火,最后空冷至室溫的工藝過程,得到鎬型截齒的溫度場。采用間接法順序耦合分析,將溫度場作為體載荷施加到鎬型截齒上,得到截齒的釬焊殘余應力。在截齒殘余應力場的基礎上,施加外部載荷與工作溫度,得到鎬型截齒工作過程中釬焊接頭的應力分布情況。

2 釬焊殘余應力仿真與實驗驗證

2.1 釬焊殘余應力模擬結果

根據工程上的截齒實際結構參數,選擇釬料層厚度為0.075 mm的鎬型截齒模型,進行釬焊殘余應力仿真。將笛卡爾坐標系轉化成圓柱坐標系,查看仿真結果中的徑向殘余應力σX、周向殘余應力σY與軸向殘余應力σZ。

路徑1位于截齒釬焊接頭外表面,自刀體沿徑向過渡到硬質合金頭,如圖3所示。

圖3 路徑1示意Fig.3 Schematic diagram of path 1

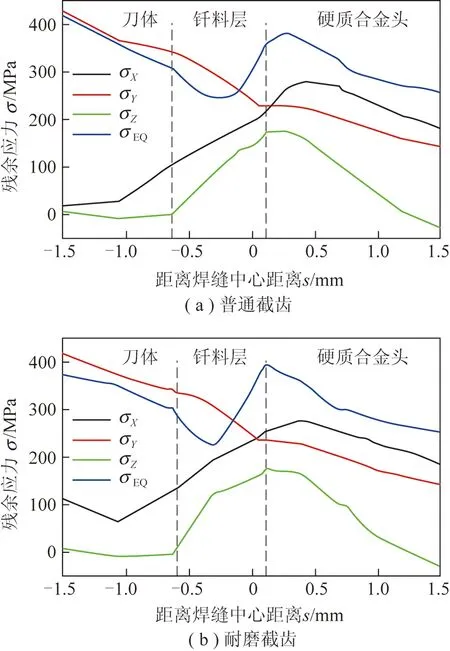

提取普通截齒與耐磨截齒路徑1上的釬焊殘余應力數據進行分析,得到其殘余應力分布曲線,如圖4所示。

圖4 釬焊接頭殘余應力分布Fig.4 Distribution of residual stresses in brazing joints

可以看出普通截齒與耐磨截齒沿路徑1的釬焊殘余應力變化趨勢大致相同,兩者的等效殘余應力σEQ最大值均出現在釬料層與硬質合金頭交界面附近,說明該處為截齒釬焊接頭的危險位置,容易發生因熱應力過大導致的釬縫開裂。這是因為釬料與硬質合金的熱膨脹系數差異較大,在冷卻過程中產生較大應力集中[17]。在該位置,普通截齒的徑向殘余應力σX達到214 MPa,周向殘余應力σY達到230 MPa;耐磨截齒的徑向殘余應力σX達到253 MPa,周向殘余應力σY達到238 MPa。堆焊耐磨層使得截齒釬焊接頭的徑向殘余應力σX增大了39 MPa,對周向殘余應力σY影響不大。軸向殘余應力σZ對釬焊接頭的連接強度影響較小。

2.2 實驗驗證

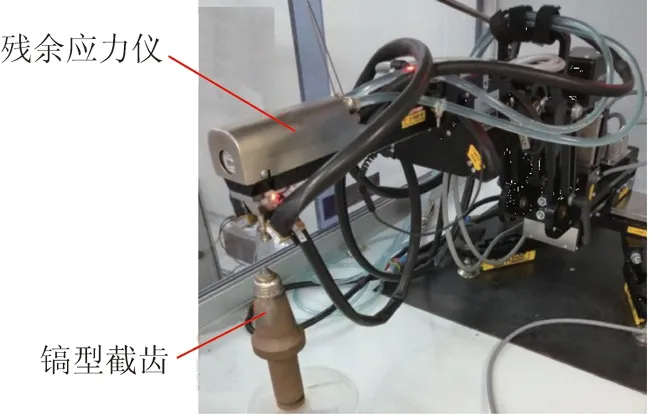

利用Proto iXRD殘余應力儀對截齒進行殘余應力測試,如圖5所示。該儀器采用X射線衍射方法進行非破壞性殘余應力測試,可得到試件表面的沿其工作臂軸線方向的正應力,測試精度為±10 MPa。分別對釬料層厚度為0.075 mm的未釬焊截齒、普通截齒、耐磨截齒進行殘余應力測試。測試未釬焊截齒得到加工初始殘余應力,測試兩個釬焊后截齒,得到總殘余應力。

圖5 殘余應力測試實驗Fig.5 Residual stress test

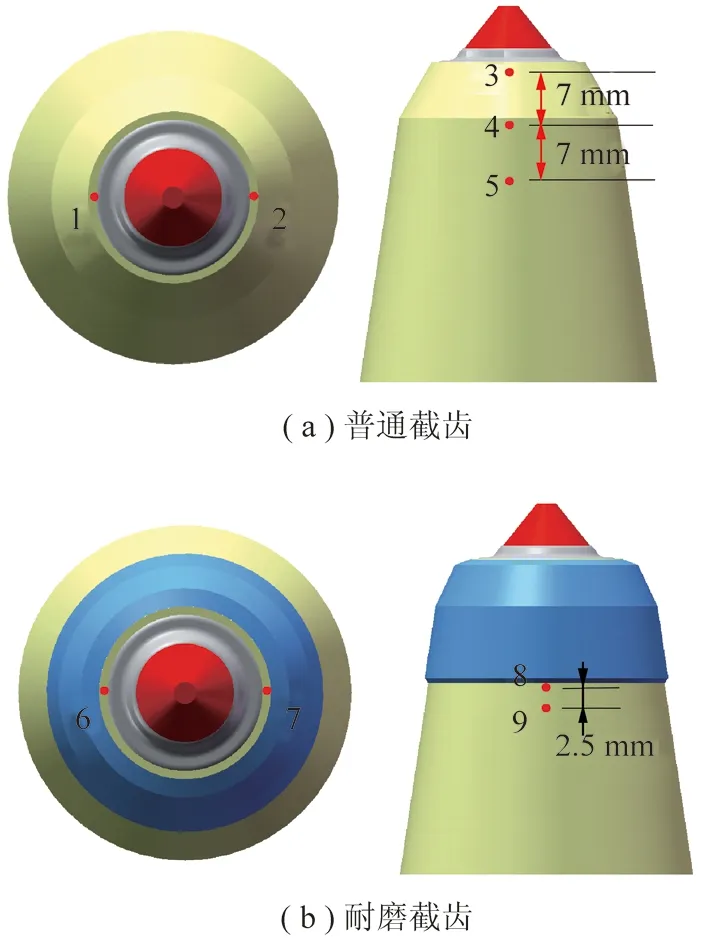

根據應力疊加原理,總殘余應力為加工初始殘余應力與釬焊殘余應力的矢量疊加[18],根據測試結果獲得截齒上各點的釬焊殘余應力。對兩種鎬型截齒殘余應力影響區域的外表面進行取點,如圖6所示。在刀體頂部邊緣位置分別取2個對稱點;普通截齒刀體處沿母線方向取3個間距為7 mm的點,耐磨截齒在耐磨層下方的刀體處沿母線方向取兩個間距為2.5 mm的點。

圖6 殘余應力測量位置示意Fig.6 Location of residual stress test point

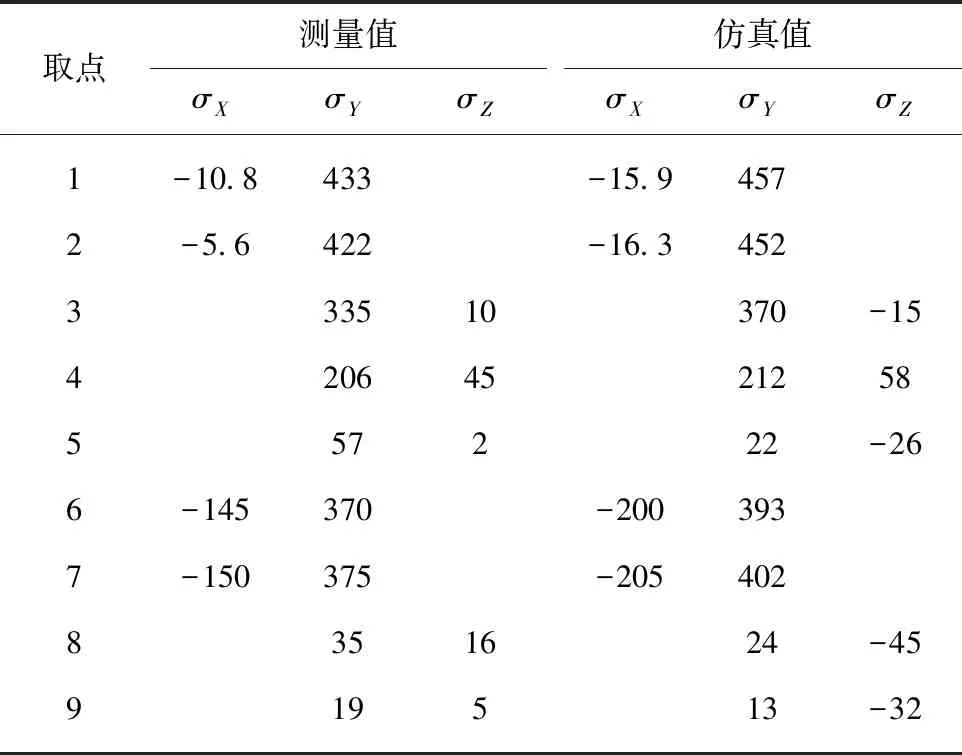

將鎬型截齒豎直放置,對頂上所取點分別進行周向殘余應力σY與徑向殘余應力σX測試;將鎬型截齒水平放置,對母線上所取點分別進行周向殘余應力σY與軸向殘余應力σZ的測試。分析計算得到其釬焊殘余應力,將實驗與仿真得到的截齒殘余應力做比較,得到結果見表2。

由表2可以看出,鎬型截齒的釬焊殘余應力仿真值與實測值較為吻合,沿截齒刀體母線方向,截齒殘余應力的變化趨勢一致,證明了仿真模型的正確性。但仿真結果與實測結果仍存在一定偏差,所測點的周向殘余拉應力仿真值略大于實測值,徑向殘余壓應力略小于實測值。其中,靠近刀體頂部點的周向殘余應力平均誤差達到5%,截齒母線上點的平均誤差達到6%。原因可能是釬焊仿真過程未考慮熔池內部的化學反應,影響了仿真結果。

表2 釬焊殘余應力測量值與仿真值對比

Table 2 Comparisons of brazing residual stress between computational and experimental resultsMPa

3 工作過程的釬焊接頭應力模擬

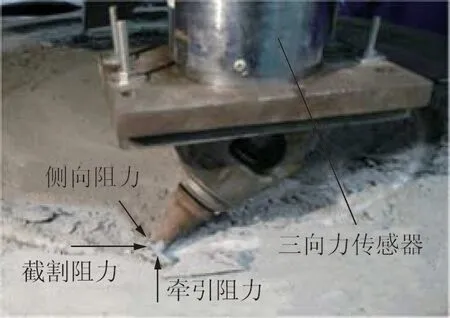

3.1 鎬型截齒外部載荷的獲取

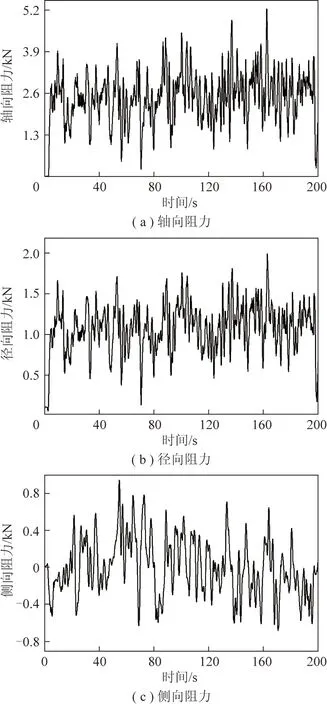

對截齒工作過程中接頭應力仿真所需的載荷輸入進行了實驗研究[19]。鎬型截齒破巖實驗在回轉切削實驗臺上進行,齒座上方安裝有三向力傳感器,設置截割速度為40 mm/s,截割深度為12 mm,進行截割角度為45°的鎬型截齒三向力測試實驗,如圖7所示。

圖7 鎬型截齒三向力Fig.7 Three-axis cutting force diagram of pick

實驗取樣時間為200 s,由三向力傳感器可得到鎬型截齒的截割阻力、牽引阻力以及側向阻力。將實驗得到的截割阻力F1與牽引阻力F2數據通過計算轉化成軸向阻力FZ與徑向阻力FX,側向阻力FY保持不變,得到的載荷曲線如圖8所示。

圖8 鎬型截齒三向載荷曲線Fig.8 Three-axis cutting force curves of pick

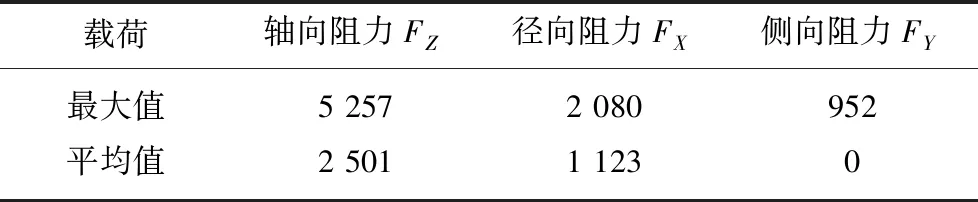

通過對實驗數據的分析處理,可以得到鎬型截齒所受到的最大載荷與平均載荷,見表3。將三向載荷的最大值作為鎬型截齒仿真的外部載荷輸入。

表3 鎬型截齒所受外部載荷

Table 3 Cutting force of pick N

3.2 工作溫度對釬焊接頭應力的影響

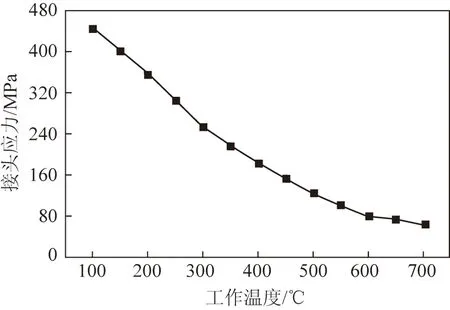

在鎬型截齒截割煤巖時,煤巖硬度、工作時長以及噴嘴對截齒的降溫效果等都會影響到截齒齒尖的工作溫度。根據工程實際,截齒的工作溫度在100~700 ℃。在截齒殘余應力模型的基礎上,分別施加工作溫度100~700 ℃,進行熱結構耦合分析,得到其應力分布情況。研究工作溫度對截齒受載側釬焊接頭最大應力的影響,如圖9所示。

圖9 工作溫度對接頭最大應力的影響Fig.9 Effect of working temperature on maximum stress of joint

可以看出,截齒工作過程中的釬焊接頭應力隨著工作溫度的增大而減小,且下降趨勢逐漸變緩。當工作溫度達到700 ℃時,接頭應力僅為63 MPa。主要原因在于溫度的升高導致了釬焊殘余應力下降,且較高的工作溫度使得釬料層出現了輕微軟化,導致其與兩側材料之間的拉力變小了,連接強度大大降低。

3.3 不同截齒工作過程的釬焊接頭應力分布規律

取截齒工作溫度300 ℃,研究其工作過程中的接頭應力分布規律,提取仿真結果中的等效應力σeq、徑向應力σx與周向應力σy展開分析。

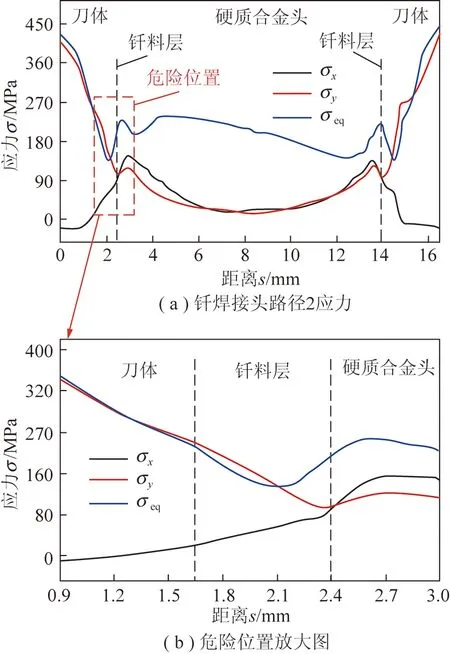

3.3.1截齒徑向路徑的應力分析

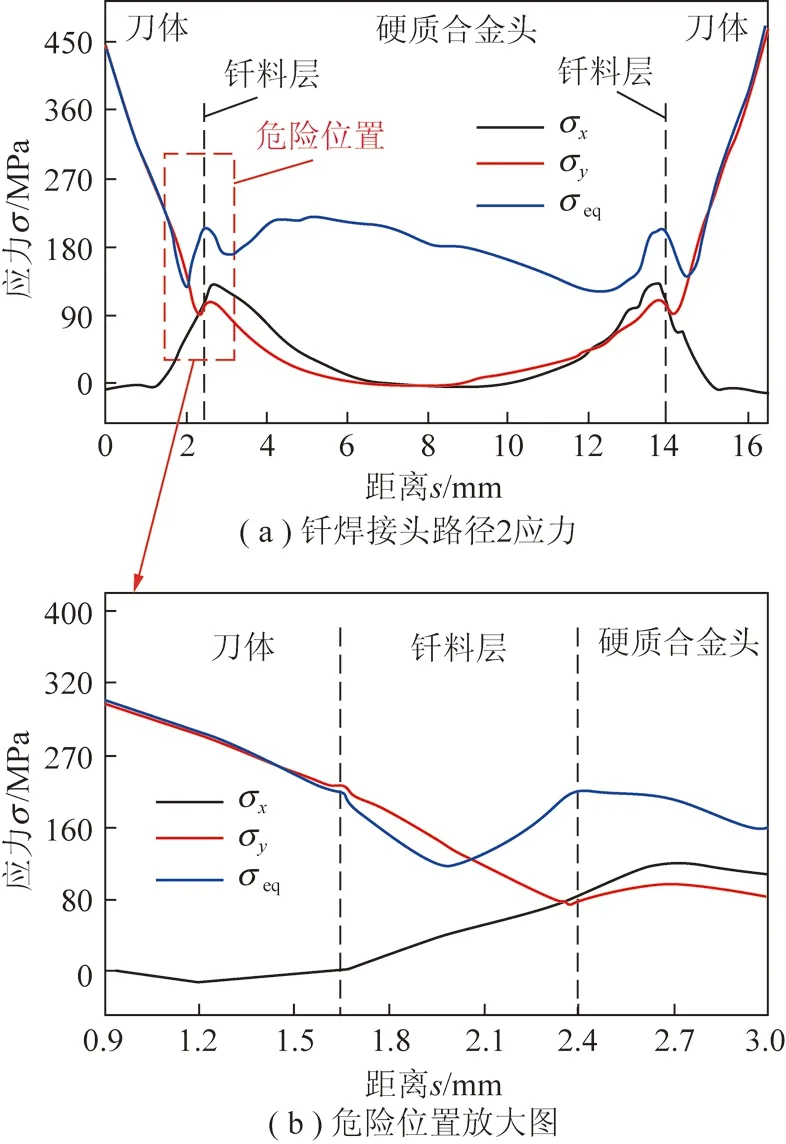

路徑2是截齒齒尖沿徑向穿越刀體、釬料層與硬質合金頭的直線路徑。分別對普通截齒與耐磨截齒工作時沿路徑2的接頭應力分布規律進行分析,如圖10,11所示。

圖10 普通截齒路徑2應力分布Fig.10 Stress distribution of common pick in path 2

圖11 耐磨截齒路徑2應力分布Fig.11 Stress distribution of wear-resistant pick in path 2

可以看出,兩種截齒工作時,釬焊接頭處均存在明顯的拉應力,且在釬料層附近出現應力集中現象。兩者的等效應力σeq最大值都出現在截齒受載側的釬料層處,即圖2中的位置1,分別達到212 MPa與210 MPa。其中,普通截齒的最大等效應力位于釬料層與刀體的交界面處,耐磨截齒的最大等效應力出現在釬料層與硬質合金頭的交界面處,說明這兩個位置分別是兩種截齒釬焊接頭最易發生破壞的危險部位。原因在于,釬焊殘余應力最大的位置在釬料層與硬質合金頭的交界面處,但高溫的工作環境下,釬焊殘余應力大幅降低,使得其對工作過程中接頭應力的影響有所降低;在外部載荷的作用下,普通截齒釬焊接頭的危險位置轉移至釬料層與刀體的交界面處。耐磨截齒由于耐磨層結構的存在,增大了釬焊接頭處的殘余應力,減小了外部載荷對接頭應力的影響,使得其危險位置仍出現在釬料層與硬質合金頭的交界面處。

普通截齒釬焊接頭在危險位置上的周向應力σy達到219 MPa,遠大于徑向應力σx,說明周向應力σy是導致普通截齒工作過程中釬焊接頭結構破壞,引起硬質合金頭脫落的主要原因。耐磨截齒在其危險位置,徑向應力σx與周向應力σy分別為102 MPa與96 MPa,二者相差無幾,說明耐磨截齒是在徑向應力σx與周向應力σy的共同作用下,導致釬縫開裂從而使合金頭脫落的。

3.3.2截齒軸向路徑的應力分析

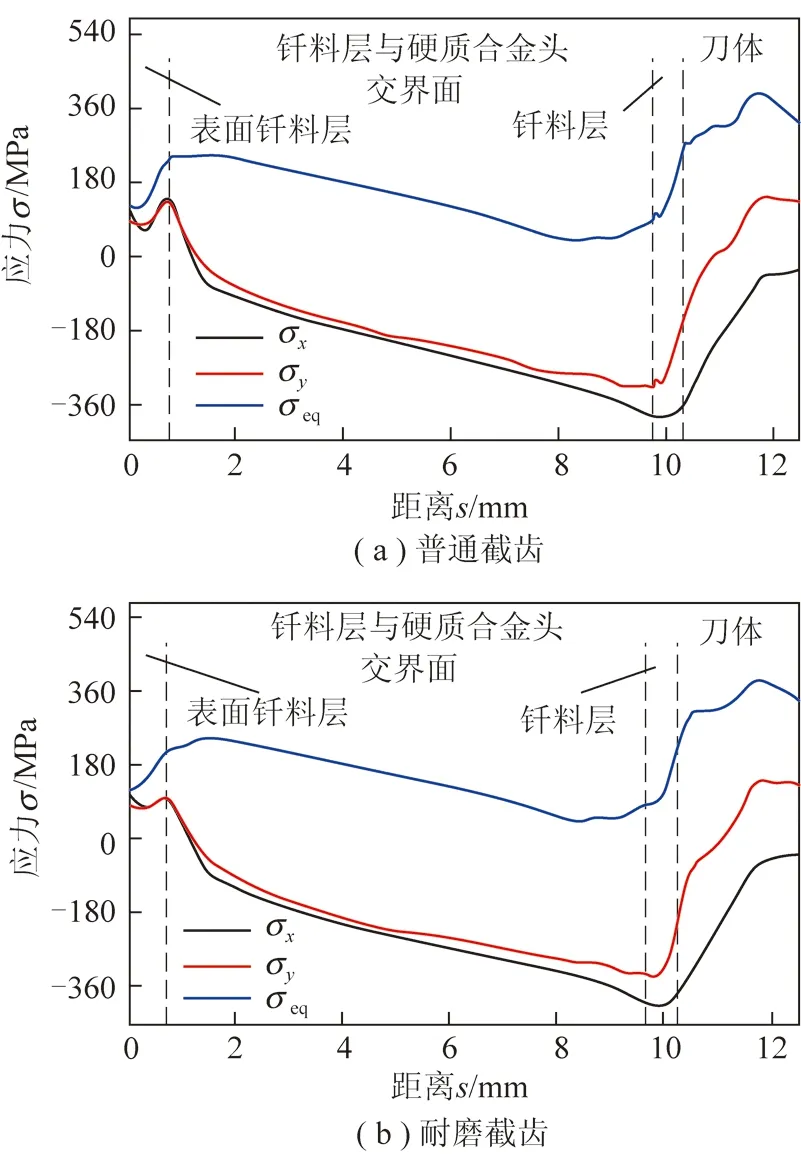

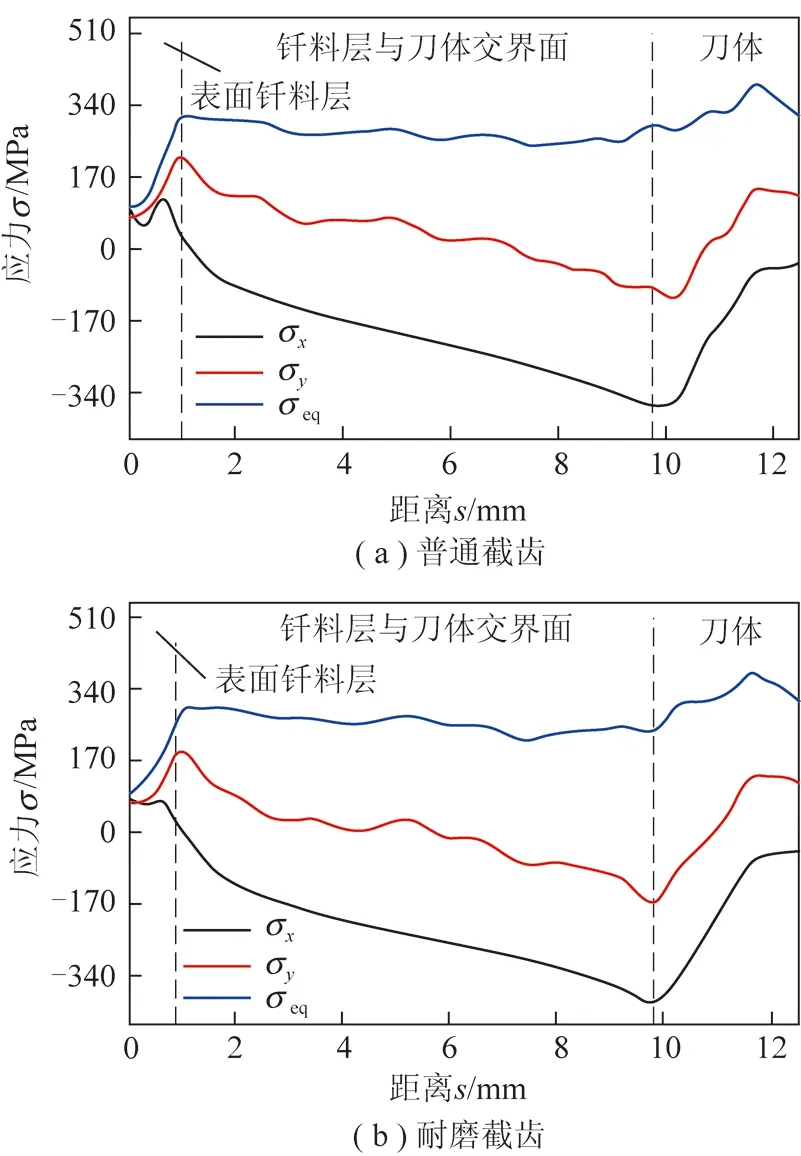

為了進一步研究釬焊接頭處的應力分布規律,提取其軸向直線路徑上的應力數據。路徑3位于釬料層與硬質合金頭的交界面處,路徑4位于釬料層與刀體的交界面處。對兩種截齒工作過程中釬焊接頭在路徑3上的應力進行分析,得到其應力分布曲線如圖12所示。

圖12 釬焊接頭路徑3應力分布Fig.12 Stress distribution of brazed joint in path 3

可以看出,普通截齒與耐磨截齒在路徑3上的接頭應力分布趨勢大致是相同的,從外至內都是先增大后減小,在靠近刀體的部位再增大。等效應力σeq在表面釬料層與硬質合金頭連接處以及釬料層與刀體連接處取到極值。在表面釬料層附近,徑向應力σx與周向應力σy均為拉應力且數值相近,普通截齒的σx與σy達到130 MPa左右,耐磨截齒的該數值下降至大約90 MPa。在靠近刀體位置,截齒的σx與σy變為壓應力,且徑向應力σx要大于周向應力σy。

對兩種截齒工作過程中釬焊接頭在路徑4上的應力進行分析,得到其應力分布曲線如圖13所示。

圖13 釬焊接頭路徑4應力分布Fig.13 Stress distribution of brazed joint in path 4

可以看出,等效應力σeq從外到內呈現先增大然后逐漸趨于平緩的趨勢,在表面釬料層與刀體連接處達到峰值。在表面釬料層附近,徑向應力σx與周向應力σy均為拉應力,普通截齒的σx與σy分別達到24 MPa和220 MPa,耐磨截齒的σx與σy分別為3 MPa和198 MPa。可見耐磨層使得工作過程中的截齒釬焊接頭應力有所降低。

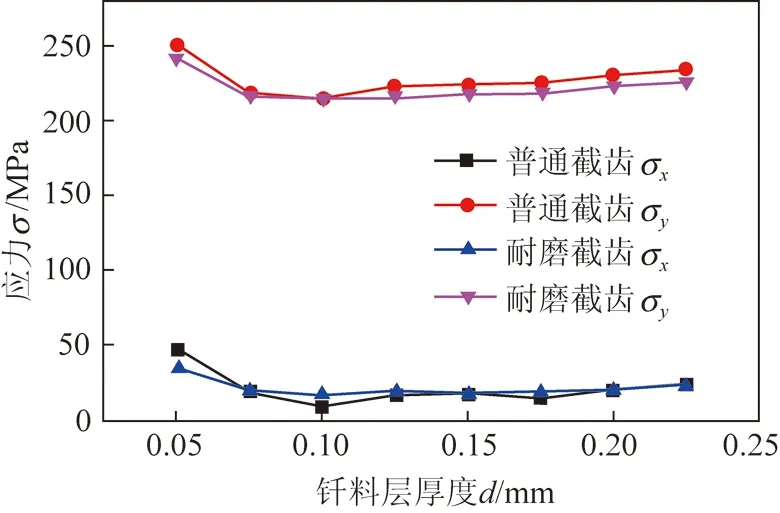

3.4 釬料層厚度對釬焊接頭工作應力的影響

鎬型截齒在冷卻降溫過程中,通過釬料層的塑形變形來協調釬焊接頭的收縮差異,緩解接頭部位的殘余應力[20]。在工作過程中,不同釬料層厚度也對鎬型截齒的載荷傳遞及應力分布產生影響。為了研究了不同厚度的釬料層(0.050~0.225 mm)對工作過程中接頭應力的影響,在接頭表面選擇最大應力的節點,提取該節點的徑向應力σx與周向應力σy,如圖14所示。

圖14 釬料層厚度對接頭最大應力的影響Fig.14 Effect of brazing filler thickness on maximum joint stress

可以看出,釬料層厚度從0.05 mm增大到0.225 mm過程中,普通截齒與耐磨截齒的最大應力均呈現先下降后上升的趨勢,在0.1 mm處得到最小值。釬料層厚度為0.1 mm時,普通截齒的徑向應力σx與周向應力σy分別為11 MPa和215 MPa,耐磨截齒的徑向應力σx與周向應力σy分別達到18 MPa和213 MPa,釬焊接頭內部應力最小,鎬型截齒接頭的連接強度最好。說明兩種鎬型截齒最優釬料層厚度的選擇是一致的。從圖14也可以看出,堆焊耐磨層使得鎬型截齒釬焊接頭的周向應力σy減小,一定程度上增強了接頭的連接性能。

4 結 論

(1)普通截齒與耐磨截齒的等效殘余應力σEQ最大值均出現在釬料層與硬質合金頭交界面附近,這說明該處容易發生因熱應力過大導致的鎬型截齒釬縫開裂。堆焊耐磨層使得截齒釬焊接頭該處的徑向殘余應力σX增大了39 MPa,對周向殘余應力σY影響不大。

(2)兩種鎬型截齒釬焊殘余應力的測量結果與數值分析結果基本吻合,說明了模型的正確性。

(3)分析鎬型截齒工作過程中接頭應力沿徑向路徑的分布情況,得到:普通截齒的最大等效應力位于釬料層與刀體的交界面處,達到212 MPa,周向拉伸應力σy是其結構破壞的主要原因;耐磨截齒的最大等效應力出現在釬料層與硬質合金頭的交界面處,達到210 MPa。耐磨層對截齒整體應力的分布影響不大,但卻使得截齒最大應力出現的位置發生了偏移,這使得截齒硬質合金頭脫落的危險位置發生變化。

(4)分析鎬型截齒工作過程中接頭應力沿軸向路徑的分布情況,得到:在釬料層與硬質合金頭的交界面處,等效應力σeq在表面釬料層與硬質合金頭連接處以及釬料層與刀體連接處達到極值;釬料層與刀體的交界面處,等效應力σeq在表面釬料層與刀體連接處達到峰值。

(5)普通截齒與耐磨截齒的最優釬料層厚度選擇是一致的,均在釬料層厚度為0.1 mm時得到接頭應力最小值。堆焊耐磨層使得鎬型截齒的周向應力σy減小,一定程度上增強了接頭的連接性能。