過濾器壓力高的原因和降低過濾壓力的解決方案

周敬華,王勤儉

(新疆天業(yè)(集團)天辰化工有限公司,新疆石河子832000)

天辰化工是年產(chǎn)40 萬t PVC 樹脂的大型工業(yè)基地, 電氯分廠一次鹽水車間作為氯堿工業(yè)的源頭工段,承載著一次鹽水精制的重任,鹽水精制的質(zhì)量直接影響樹脂塔和離子膜的壽命、效率以及電耗。該車間采用預處理器+HVM 膜的生產(chǎn)工藝,實行2套設備雙線運行。由于再生鹽多、礦鹽少的現(xiàn)狀,在實際生產(chǎn)過程中,會遇到凱膜過濾器壓力高,預處理鹽水返渾,鹽水流量低的現(xiàn)象,基于以上現(xiàn)狀,該車間做了總結調(diào)查,并進行了改善措施。

1 一次鹽水工藝流程

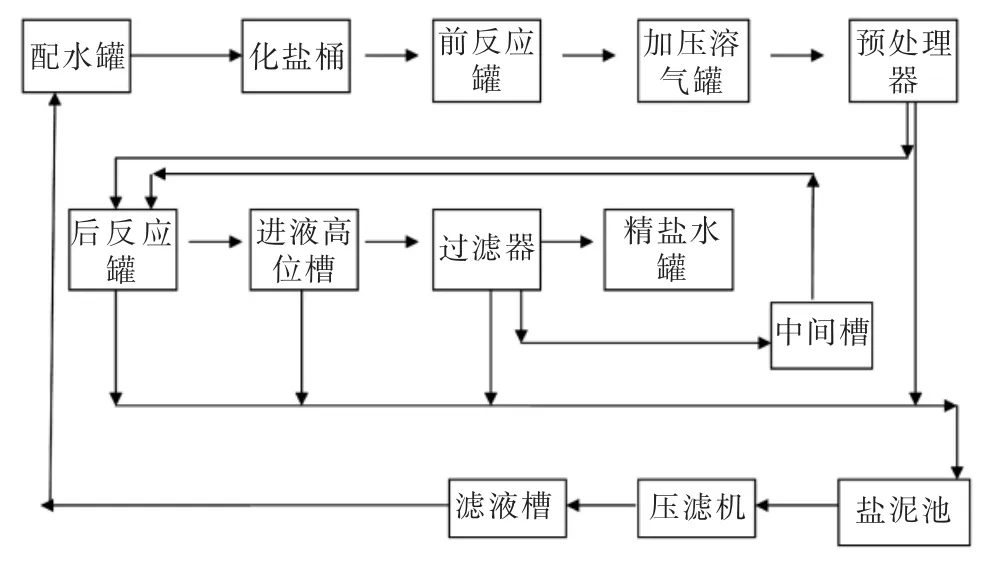

來自配水罐的化鹽水由堿裝置冷凝液、除硝系統(tǒng)回收鹽水及陽極回收液組成,控制氯化鈉濃度小于230 g/L。經(jīng)化鹽泵送入化鹽板式換熱器換熱,溫度控制在55~65 ℃,由菌帽流進化鹽桶和原鹽反向接觸,加快原鹽溶解速度,使粗鹽水快速飽和。飽和粗鹽水溢流進入1#折流槽,加入過量精制劑氫氧化鈉溶液,完全混合后,在前反應罐內(nèi)與粗鹽水中的鎂離子反應生成比表面積各異的白色絮狀沉淀,通過加壓泵將前反應罐內(nèi)的粗鹽水送至氣水混合器中與空氣混合后進入加壓溶氣罐再進入預處理器,通過文丘里混合器加入三氯化鐵溶液,三氯化鐵為強電解質(zhì),可以使氫氧化鎂在預處理器中聚沉后形成沉泥,三氯化鐵水解生成的氫氧化鐵膠體可以捕捉氣泡使氫氧化鎂沾在氣泡上形成上浮泥,經(jīng)預處理器除去鎂泥的鹽水通過溢流管束流經(jīng)集水槽后進入后反應罐,并通過碳酸鈉加藥泵加入15%~20%的碳酸鈉溶液,經(jīng)攪拌后完全反應生成碳酸鈣沉淀,充分反應后的鹽水進入進液高位槽,鹽水自壓進入過濾器。上清液流入3#折流槽再到過濾精鹽水貯槽,為除去精鹽水中殘留游離氯,3#折流槽中加入亞硫酸鈉溶液。各設備排渣排泥進入鹽泥池,由板框壓濾機壓濾鹽泥用車運出廠區(qū)外,濾液流入濾液池用濾液泵送回配水罐。一次鹽水流程簡圖見圖1。

圖1 一次鹽水精制工藝流程簡圖

2 凱膜過濾器

2.1 凱膜過濾器的組成

凱膜過濾器由罐體、反沖灌、管道、自動控制系統(tǒng)、氣動控制系統(tǒng)、過渡元件和膜組成。

2.2 凱膜

凱膜過濾器單臺過濾面積1 700 m2,過濾能力80 m3/h,HVM 膜孔徑為0.22~0.50 μm,是以純聚四氟乙烯為原料制成,具備了聚四氟乙烯的化學及物理性質(zhì),是一種強度很高的材料,使濾料壽命大大高于常規(guī)濾料,質(zhì)密、多孔、光滑的膨化聚四氟乙烯膜使固體顆粒的穿透接近零,其低摩擦系數(shù)、化學穩(wěn)定性和表面光滑等特點使過濾壓力極低,膜的表面極容易清理,實現(xiàn)完全的表面過濾。

2.3 凱膜過濾器的工作原理

來自預處理器的粗鹽水,其氯化鈉含量≥300 g/L,其含有預處理器(預處理器受設計工作能力和原鹽質(zhì)量的影響)未能完全處理的氫氧化鎂、氯化鈣還有懸浮物顆粒,在后反應罐中加入碳酸鈉溶液,控制加入量過量,并保持過堿量在0.5~1.0 g/L,在后反應罐攪拌的作用下充分反應,讓鹽水中的鈣離子完全反應生成碳酸鈣沉淀后流入緩沖鹽水槽進液高位槽,鹽水通過自身位能自流入凱膜過濾器。凱膜過濾器1#進液閥打開,進入進液程序,清液通過過濾袋表面進入通過管,鹽水由通過管流入管板上部清液層,鹽水中的碳酸鈣、氫氧化鎂、氫氧化鐵以及一些固體顆粒被截留在過濾袋表面,當清液觸碰到過濾器液位計浮子時,過濾器進入過濾狀態(tài),7#閥關閉,當過濾一段時間后,過濾器壓力隨之升高,過濾袋表面的濾渣積累到一定的厚度,過濾器根據(jù)設計程序,4#閥打開,過濾器進入自負壓反沖清膜狀態(tài),過濾袋表面截留的固體物質(zhì),在管板上部清液和負壓的作用下,從過濾袋表面被拉離,富含碳酸鈣沉淀的濾渣和鹽水一同流入中間槽。 當反沖一定時間時,4#閥關閉,過濾器進入沉降程序。部分濾渣脫離過濾袋后未流入中間槽, 濾渣在重力的作用下沉降到過濾器錐形底部。 沉降一定時間后(60 s),過濾器進入下一循環(huán)的進液、過濾。根據(jù)設計和生產(chǎn)實際需要,經(jīng)過3 次循環(huán)反沖、沉降后,過濾器打開6#閥,將濾渣排至鹽泥槽,通過排泥管流入鹽泥池。

3 過濾器壓力高的原因

由于再生鹽氯化鎂含量高,預處理的設計處理量不能完全除去。部分氫氧化鎂在鹽水中形成懸濁液,經(jīng)過預處理器溢流管束,流至后端工序,進入凱膜過濾器,被過濾袋與碳酸鈣同時截留在過濾袋表面,但是由于氫氧化鎂具有粘度大、比重小、顆粒小、熱穩(wěn)定性高等特點,當進入過濾器鹽水中氫氧化鎂含量增多時,附著在過濾袋表面的濾渣中氫氧化鎂的比重增大,過濾器在反沖清膜的狀態(tài),不能將濾渣全部從過濾袋表面拉離,部分氫氧化鎂膠團沾在過濾袋表面,堵塞過濾袋孔徑,導致過濾袋的通透性降低,凱膜過濾器壓力持續(xù)增高。

4 改善方案的討論與實施

4.1 將凱膜過濾器撓性閥更換為氣動閥

當凱膜過濾器壓力高時, 直接原因就是反沖時未能將濾渣全部拉離過濾袋表面, 有2 方面的原因:第一反沖時間太短,第二反沖水量太小,不能提供足夠的動力和負壓使濾渣脫離過濾袋表面。解決措施有以下3 點:

(1)如延長反沖程序時間,首先會造成大量時間的浪費,其次會造成精制鹽水的浪費(因為反沖清膜的鹽水都是經(jīng)過過濾的上清液),增加鹽水精制的能耗。反沖時間太長會使,過濾器中上清液排至管板以下,過濾器負壓增大,容易拉斷或者拉裂過濾膜,不利于膜過濾器操縱運行。

(2)增大反沖水量,因為該車間采用撓性閥,優(yōu)點是耐腐蝕、耐老化、穩(wěn)定性能好;缺點是易堵塞、需經(jīng)常疏通、在運行期間噪聲大、閥門動作速度慢、過濾器反沖程序水量小。

(3)根據(jù)以上結論,更換為氣動閥。氣動閥優(yōu)點是閥門動作速度快、鹽水流量大、反沖程序可以提供足夠的水量。通過此法,使過濾器的平均工作壓力降低5 kPa,很大程度改善了鹽水精制操作。

4.2 增大粗鹽水中鈣鎂比值

4.2.1 在后反應罐中加入氯化鈣

在后反應罐中直接加入氯化鈣,和加入的精制劑碳酸鈉反應生成不溶性的碳酸鈣沉淀和氯化鈉,增大了送往凱膜過濾器鹽水中的鈣鹽的比重,能夠改善過濾袋卸渣不良的情況,達到過濾器壓力降低的目標。但是加入量不好控制,容易導致精制劑加入不足引起精鹽水鈣超標,且由于離子膜對精制鹽水要求高,而工業(yè)氯化鈣中含有鎂離子、鐵離子、錳離子等金屬陽離子,會增大樹脂塔的負荷,這些金屬陽離子會在電解時粘在離子膜上,對離子膜造成不可逆的損壞。所以此法不建議采用。

4.2.2 在后反應罐加入碳酸鈣粉末

碳酸鈣是一種不溶性的沉淀,在后反應罐中加入精制劑碳酸鈉有白色碳酸鈣晶體析出,說明碳酸鈣在鹽水中已經(jīng)達到飽和。在后反應罐中加入碳酸鈣粉末,隨著攪拌散布在鹽水中,隨著碳酸鈣的加入,在不影響鹽水質(zhì)量的情況下會增大鹽水中結晶種的顆粒,此種鹽水送往凱膜過濾器后,因濾渣中碳酸鈣比重大,濾渣晶種也大,可以實現(xiàn)過濾器完全卸渣,提高了過濾器的過濾能力,降低了過濾器的過濾壓力。但是碳酸鈣粉末加入量不好控制,加入過多增加凱膜過濾器的負荷,且多余碳酸鈣會沉積在后反應罐底部,隨著排泥至鹽泥池,會造成原料浪費。且碳酸鈣需要購買,增加了生產(chǎn)成本。

4.2.3 將凱膜過濾器反沖送入化鹽給料泵

凱膜過濾器壓力高的根本原因是粗鹽水中鎂離子含量高,鈣鎂比值無限接近,送入過濾器鹽水中的氫氧化鎂含量高,導致濾渣粘度太大,造成排渣難的現(xiàn)象,引起過濾器壓力高。綜合分析可得,降低送往凱膜過濾器鹽水中鎂的含量,增大鈣的含量才是解決問題的根源。

之前,將凱膜過濾器反沖的鹽水集中到中間槽后,用回液泵將其輸送到后反應罐,再經(jīng)過反應罐流入凱膜過濾器,過濾器排渣程序排掉部分氫氧化鎂,大部分氫氧化鎂還在系統(tǒng)中循環(huán)未被除去。基于此種狀況,增設管線將中間槽鹽水直接輸送到化鹽桶化鹽。

富含碳酸鈣和少量氫氧化鎂的鹽水流入化鹽桶后,和原鹽逆向接觸化鹽,因原鹽中含有泥沙等重組分雜質(zhì),部分氫氧化鎂附著在泥沙上,沉積在化鹽桶底部,系統(tǒng)中的鎂被初步除去。因該車間雙線運行,有2 個化鹽桶,當化鹽桶底部鹽泥高后,倒換化鹽桶進行清理底部鹽泥,不影響正常生產(chǎn)。夾帶著碳酸鈣的鹽水經(jīng)過加壓泵輸送到氣水混合器,在工藝允許的范圍內(nèi),盡可能多地將壓縮空氣溶解在鹽水中,進入加壓溶氣罐,經(jīng)過預處理器流量調(diào)節(jié)閥減壓后,壓縮空氣從鹽水中釋放出來,同時在預處理器進口通過文丘里混合器加入三氯化鐵,三氯化鐵是強電解質(zhì),且鐵離子帶電荷高,中和了氫氧化鎂膠體所帶電荷,使膠粒形成大顆粒而沉淀。因為預處理鹽水中有碳酸鈣的存在,大顆粒沉淀的膠粒與碳酸鈣結合,共沉于預處理器底部,增加了氫氧化鎂膠體的下沉量,通過預處理器排泥排至鹽泥池。釋放出來的壓縮空氣形成小氣泡,氫氧化鎂膠粒附著在氣泡表面,向上做旋轉運動,在預處理上部形成上浮泥排出。

該車間實行此法后,預處理器除去氫氧化鎂能力提高,因下沉于預處理底部氫氧化鎂增多,從預處理器送往凱膜過濾器鹽水中氫氧化鎂含量降低,過濾器壓力原先最高可達60 kPa,現(xiàn)在過濾器最高壓力為40 kPa,平均工作壓力降11 kPa,優(yōu)化了工藝,實現(xiàn)了凱膜過濾器低壓運行。

5 結語

凱膜過濾器作為一次鹽水精制的核心設備,只有高效,平穩(wěn),安全地運行,才能確保送往離子膜電解精制鹽水的流量和質(zhì)量。