汽車前端模塊冷卻進氣分析與優化

朱宇澤 袁俠義 彭麗娟 段煉

(廣州汽車集團股份有限公司汽車工程研究院)

現有法規對汽車節能排放標準要求越來越嚴苛,統籌好汽車熱管理和空氣動力學性能在整車開發的過程中尤為關鍵[1]。就發動機前置的汽車而言,其前端模塊既要滿足冷卻系統的進氣要求,又必須降低發動機艙的內流阻力[2]。國內外學者采用仿真與風洞試驗相結合的方法對前端冷卻模塊的進氣與冷卻系統匹配進行了深入研究[3],然而工程應用上開發早期缺少實車進行風洞試驗[4],而到了具備實車條件進行風洞試驗階段,大多數模塊的數據都已經凍結,設變的時間成本和費用成本在實際項目開發中相當高昂[5]。文章采用等比油泥模型風洞試驗與CFD(計算流體力學)相結合的方法,對整車前端結構進行優化,分析并驗證了降阻增流的優化方案[6],在項目開發早期可用于指導發動機艙的熱管理與空氣動力學分析。

1 汽車基礎狀態及優化方案介紹

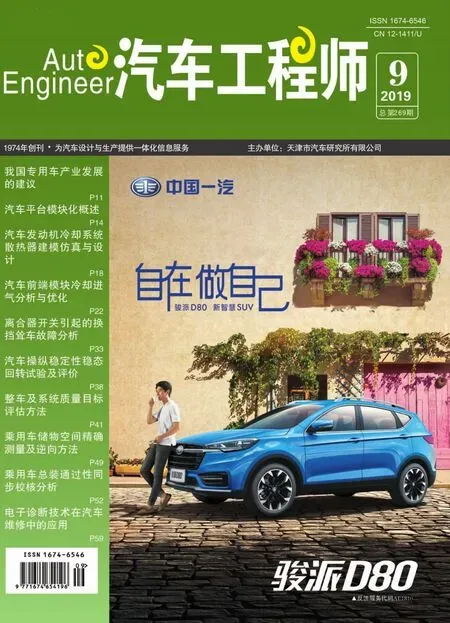

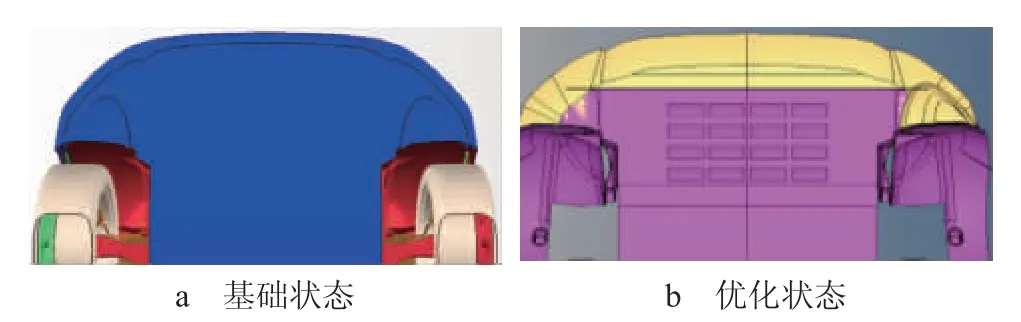

某SUV 車型機艙前端冷卻模塊布置方案,如圖1所示。

圖1 某車型前端冷卻模塊布置方案示意圖

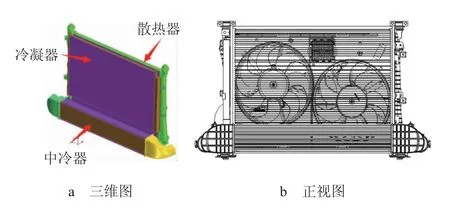

該車型基礎狀態的上下格柵均為造型初版數據,開口較大,如圖2 所示。

圖2 某車型基礎狀態上下格柵示意圖

經過大量數據積累得出,格柵開口的大小對機艙內流阻力有一定的影響,但前端冷卻模塊的進風量和風速并不完全隨格柵開口大小成正比關系。通過對格柵開口外側進行封閉處理,使氣流集中流過前端模塊,既能增大前端模塊的冷卻流量,又能優化內流阻力。優化方案1 即為對格柵部分進行封閉處理,如圖3 所示。

圖3 某車型封閉優化狀態上下格柵示意圖

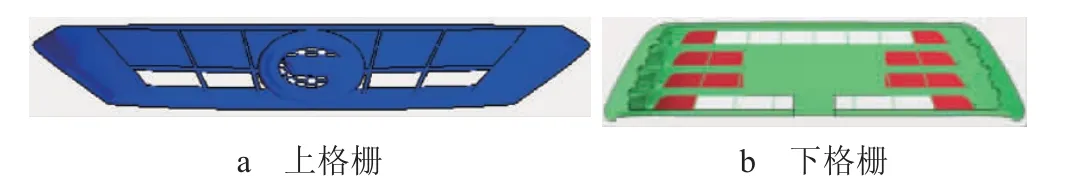

基礎狀態樣車無導流罩設計,氣流經由格柵直接流入前機艙,在中低速工況下,來自動力系統的熱回流導致冷卻進氣分布紊亂。導流罩的設計在于保證從格柵進入的空氣盡可能多地通過散熱模塊并防止機艙熱回流[7],提高前端冷卻模塊進氣的利用率,因此,優化方案2 提出收口和擴口導流罩2 種設計,如圖4 所示。

圖4 某車型導流罩狀態示意圖

基礎狀態樣車包含一塊平整的發動機底護板。根據工程經驗,前端冷卻模塊的內流阻力在整車氣動阻力中占比約10%,要提高發動機艙進氣的冷卻效率,優化氣動阻力,通常會從降低機艙內流壓力、減少機艙混流入手,因此,優化方案3 即在發動機下護板增開散熱口,如圖5 所示。

圖5 某車型發動機下護板狀態示意圖

2 仿真及分析

2.1 整車網格模型和計算域設定

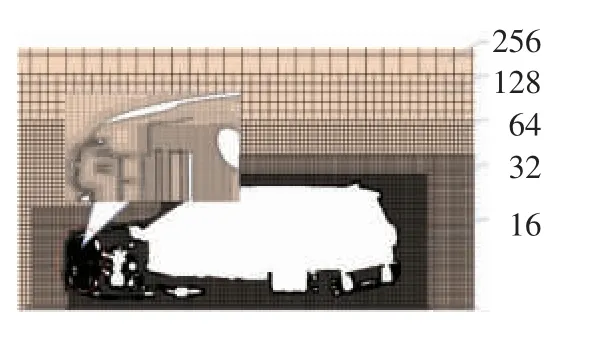

文章計算的模型采用整車模型,面網格劃分基本尺寸為8 mm,為了保留模型精確度,針對優化區域重點進行加密處理,方案1 針對格柵保留較多設計細節,面網格尺寸設定為2 mm。方案2 為了還原導流罩曲面外包絡,導流罩的面網格尺寸也設定為2 mm。方案3針對底護板開口邊角和周邊飾條進行1 mm 局部加密,整車模型的機艙內部件和中心剖面網格,如圖6 所示。

圖6 整車外流場仿真模型體網格示意圖

流體域采用長方體,設整車長為L、寬為W、高為H,整車流體域的長寬高分別為6L,5W 和5H,車頭前部為1.5L,車尾后部為3.5L。流體域體網格基本尺寸設定為128 mm,最大尺寸設定為256 mm。體網格需設置2 層加密,在各個計算域采用Trimmer 網格,網格邊界為2 層,邊界層第1 層厚度根據Wall Y+進行設定,計算域進出口邊界不設置邊界層。

2.2 邊界條件和求解設定

求解時環境溫度設置為40 ℃,將換熱器簡化為多孔介質模型[8],需要設定多孔介質的慣性阻尼系數、粘性阻尼系數、孔隙率。風扇采用MRF(移動參考坐標系)方法來模擬,風扇域網格并非真實運動,而是將動量源加載到風扇葉片旋轉掃過區域的網格[9]。

2.3 仿真分析結果

前端冷卻模塊的進風量是風速與冷卻模塊面積的積分,對于相同車型,冷卻模塊一致,面積的總進風量與面平均風速成正比關系,考慮試驗與仿真的比對與標定,采用風速來進行風量的等效對比驗證。在車速為40 km/h 的工況下,仿真計算了所有優化方案換熱器芯體表面的平均風速,在120 km/h 的工況下計算整車的高速風阻系數,仿真分析結果,如表1 所示。

表1 各種優化方案換熱器表面風速仿真值

2.3.1 導流罩設計及優化

與收口導流罩相比,使用擴口導流罩使冷凝器風速下降8.77%,中冷器風速反而增加了6.83%,其原因在于冷凝器和散熱器的風速降低,相當于減少了整個前端冷卻模塊的內阻,使得進入中冷器的風量增加,而整車的風阻系數也由于機艙內阻減小而減小[10]。

2.3.2 密封格柵

封閉下格柵后,冷凝器和中冷器的風速分別下降2.19%和6.72%,高速工況下,整車風阻系數降低了0.005。對比僅封閉下格柵,封閉上下格柵的中冷器的面平均風速增加了5.14%,進氣面積減小,而風量增大,其原因在于封閉格柵減小了直接流入機艙的風量,根據伯努利原理,進入機艙兩側氣流流速降低,壓力升高,對其他部位氣流抽吸能力減弱,從而提高了冷卻風量利用率,而此時內流阻力會減小,因此增加了冷卻模塊的可利用風量[11]。

2.3.3 發動機下護板開口

發動機下護板開口后,冷凝器風速減小1.17%,中冷器風速增加2.05%,其原因在于部分艙內氣流從發動機下護板通過,減小了機艙下半部分的內流阻力,從而中冷器的冷卻進風量會增大,而對于冷凝器部分,由于周邊壓力減小,會有少量耗散,整車的風阻系數由于內流阻力減小而減小。此外,散熱口的形狀設計方面也可以通過調整排氣方向優化導流方案,最大限度地減少機艙內湍流和對外流場的影響。

3 試驗驗證和方法介紹

3.1 試驗模型

該試驗選用1∶1 油泥模型,由外造型、機艙總成、下車體總成、輪胎總成共同組成。下車體主要包含前后懸架系統、副車架、傳動系統、擋泥板、附件等,一般由ABS 樹脂或ABS+泡沫加工而成。

機艙總成的冷凝器、中冷器、散熱器、風扇主要由實車樣件代替以保證散熱系統的真實阻抗特性。前端模塊支架、機艙各零部件等用ABS 樹脂或ABS 樹脂+泡沫加工而成。

3.2 試驗方法

試驗選擇在國內某風洞中心進行,該中心可以提供足夠均勻的流場(包括均勻的風速分布和流向分布、低紊流度)以及模擬路面的邊界層厚度,滿足工程分析的需求,試驗樣車狀態,如圖7 所示。

圖7 風洞試驗樣車狀態示意圖

為獲得散熱器前部風速和氣流分布的狀況,試驗中在冷凝器前部均勻布置了12 個葉輪式風速儀,在中冷器前均勻布置了4 個葉輪式風速儀。

試驗過程基于油泥模型的基礎狀態,進行方案整改對比,每種狀態對應怠速、中低速、高速3 種工況。以前端冷卻模塊的風速和車輛的風阻系數作為考核標準并與仿真模型進行對比修正。

4 綜合優化方案與分析

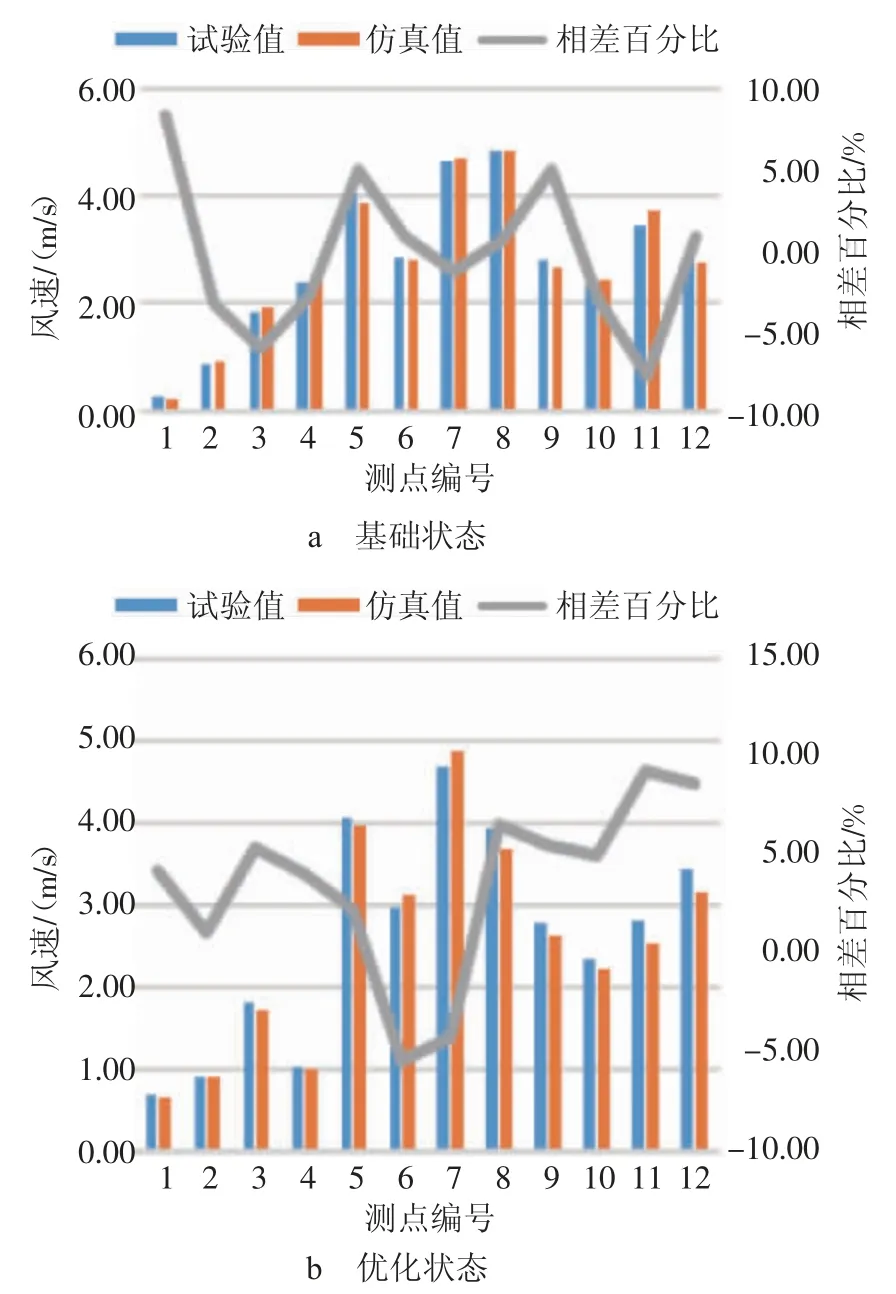

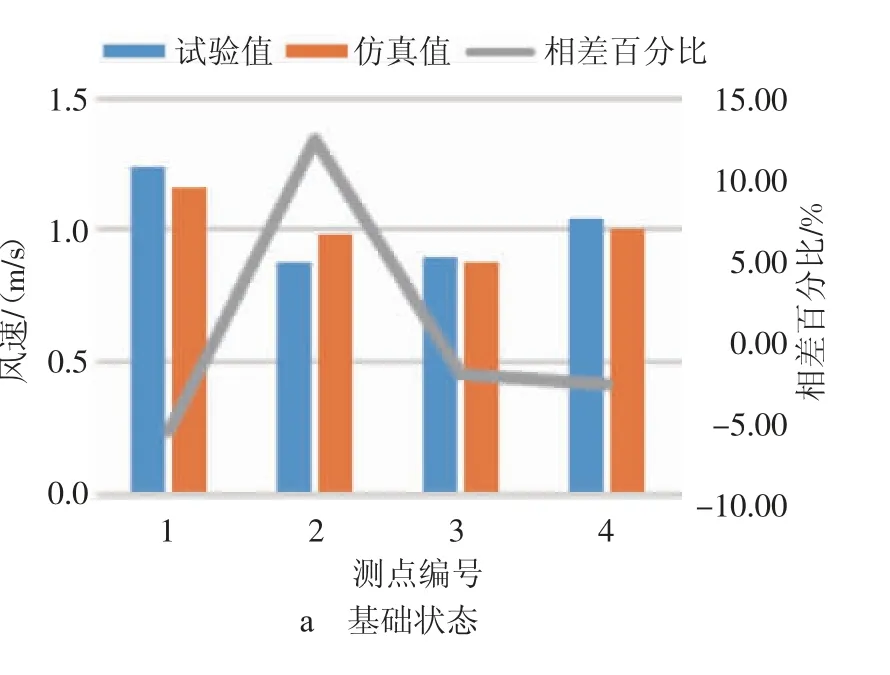

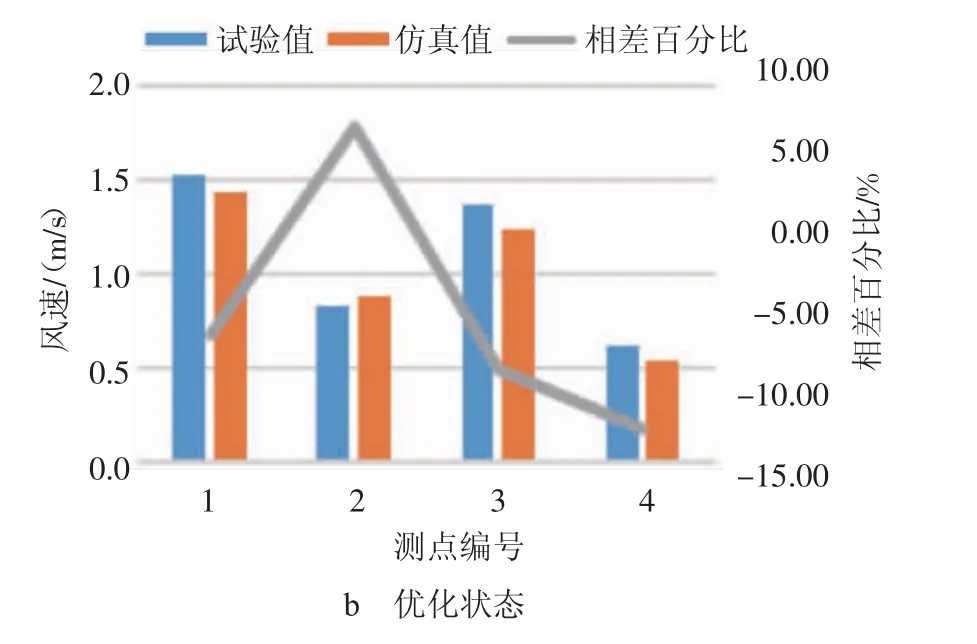

針對一系列優化方案的仿真分析,采用1∶1 油泥模型進行了試驗驗證。文章選取汽車的基礎狀態與最終封閉格柵,采用擴口導流罩,發動機下護板開口的綜合優化方案進行對比。優化前后冷凝器和中冷器各測點風速,分別如圖8 和圖9 所示。

圖8 某車型冷凝器風速的試驗值與仿真值對比曲線圖

圖9 某車型中冷器風速的試驗值與仿真值對比曲線圖

式中:ui——測點速度,m/s;

n——測點總數;

i——測點編號;

γ——均勻度系數。

由定義可知,γ 的范圍在0~1。對于換熱器來說,γ值越大表明其表面氣流分布越均勻,散熱器表面存在的局部過熱或過冷越少,換熱表現就越好[13]。基礎狀態下,冷凝器和中冷器的γ 值分別為0.501 和0.597,優化后的冷凝器和中冷器γ 值分別為0.517 和0.834。其均勻度系數增加,表明優化后風速分布更加均勻。

從圖8 和圖9 可以看出,冷凝器前和中冷器前平均風速的仿真值與試驗值兩者平均誤差小于5%,說明在總的通風量方面,仿真值比較接近試驗值,驗證了仿真的可靠性,仿真分析的準確性達到工程分析要求。部分測點的仿真和試驗值存在較大的偏差,原因在于仿真建立的MRF 風扇模型并不能完全反映風扇的實際旋轉,當風扇葉片的位置改變時,對流場產生的影響無法體現,在低速工況下準確度的表現不夠理想[12]。分別對比基礎狀態和優化狀態后的換熱器前測點平均風速的試驗值,冷凝器前的平均風速優化后減小5.1%,中冷器前平均風速優化后增加6.6%,整車高速工況下的風阻系數減小0.01。

此外,換熱器的性能不僅在于流經前端冷卻模塊的氣流流量,還取決于氣流分布的均勻性,這里引入速度均勻性系數來評價,如式(1)所示。

5 結論

文章針對開發中的某款SUV 車型前端冷卻模塊降阻增流的優化方案進行研究。用油泥模型搭載實際前端冷卻模塊風洞試驗來驗證流場仿真的準確性,各個測點仿真與實際的風速誤差在10%以內,平均誤差在5%以內,滿足工程分析需求。通過改變導流罩的形式和封閉部分格柵,可以調節分配到各個換熱器上的進氣量,優化風阻系數,提高前端冷卻模塊進氣利用率,減小工程設計余量,優化性能;在發動機下護板開出風口可以減小機艙內流阻力,改善機艙亂流。

導流罩的使用可以大幅提高機艙進氣利用率,減小氣動阻力,諸如此類的優化方案可以啟發后續車型的開發,工程經驗上需要推廣更多引導氣流、減少機艙回流的設計。此外,在開發早期沒有樣車進行試驗與仿真模型標定時,采用此分析方法可以用于修正仿真模型,提高計算的準確度和可靠性。