靖邊氣田高產水氣井井口循環氣舉效果分析

華忠志,劉 洋,張 騰,劉麗萍,王 波

(中國石油長慶油田分公司第一采氣廠,陜西西安 710016)

靖邊氣田分布10 個富水區和112 個產水單井點,通過前期氣藏工程分析論證,制定了“內排外控、以排為主”的開發對策,取得了良好的效果。隨著地層壓力持續降低,富水區內部產水量大于10 m3的氣井自主攜液生產困難,地層水無法得到有效采排,井筒表現出不同程度積液特征,導致地層水體向外圍低壓氣區水侵,嚴重影響氣藏整體均衡開發。根據相關理論研究,泡排工藝可將氣井臨界攜液流量降低30 %~40 %,根據目前氣井壓力計算連續攜液流量為1.5×104m3/d,對于日產氣量小于1.0×104m3高產水氣井助排效果有限。同時,高產水氣井含硫化氫及二氧化碳等酸性氣體、地層水礦化度高達200 g/L,生產后期井筒腐蝕、結垢等問題日益凸顯,制約了柱塞氣舉、速度管柱排水采氣等工藝實施。因此,需開展高產水氣井排水采氣工藝技術攻關,提高氣井長期穩定生產能力。

1 目前氣舉工藝適應性分析

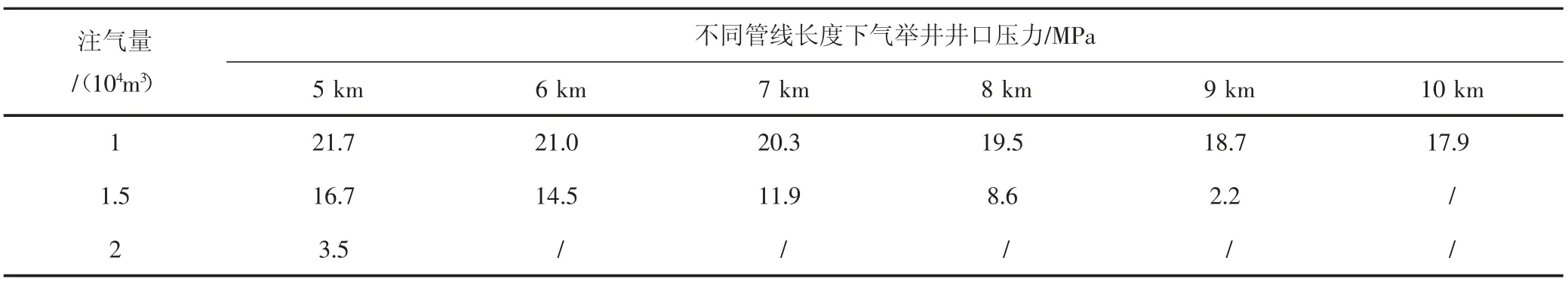

靖邊氣田采用多井高壓集氣模式,單井采氣管線同溝敷設注醇管線,注醇管線規格一般為27 mm×5 mm。針對高產水氣井攜液困難的問題,結合地面工藝流程特點,利用注醇管線作為氣舉注氣管線,靖邊氣田在2006 年開展了同站高壓氣源井助排工藝試驗[1],2011年利用集氣站外輸氣開展了撬裝壓縮機氣舉輔助泡排工藝試驗[2],均取得了良好的試驗效果。但隨著氣田逐漸進入開發中后期,高壓氣源井井口壓力逐年降低,已無法滿足氣舉壓力需求。同時,受部分井注醇管線較長(6 km~10 km)、管線起伏大、內徑小,高產水井分布不集中及集氣站需配套工藝流程改造等因素影響,利用站場外輸氣進行循環氣舉工藝現場未進行推廣應用(見表1)。

表1 不同注醇管線長度下25 MPa 氣舉壓力對應的被氣舉井井口壓力

2 井口連續循環氣舉工藝設計

基于上述分析,提出了在井口進行注氣氣舉助排的技術思路,通過降低氣舉壓力損失、提高注氣量,從而進一步提高氣舉效率。

2.1 工藝原理及流程

目前氣田常用的氣舉工藝有氮氣氣舉、天然氣壓縮機氣舉等兩種工藝[3],其中氮氣氣舉需要制氮車、增壓車,都采用燃油發動機,其作業成本相對較高,而天然氣壓縮機組其燃料氣、工藝氣均可采用天然氣,綜合經濟因素優選天然氣壓縮機作為氣舉設備。因單井井口無外來氣源,制定了以下循環氣舉工藝流程(見圖1)。初期關閉4#閘閥,集氣站一級分離天然氣作為氣源,通過單井采氣管線、采氣樹8#、9#、11#閥進入三相分離器進行二級分離,然后經壓縮機增壓后注入氣井油套環空。當達到設計注氣壓力后,打開4#閥門開井生產,井口產出天然氣部分經8#、10#閥進集氣站生產流程,部分經11#針閥節流降壓、分離后循環注入套管,實現連續循環注氣氣舉。同時,針對部分集氣站背壓高影響氣井連續攜液的問題,增設了單井增壓生產流程。

圖1 井口循環注氣氣舉流程示意圖

2.2 主要工藝參數設計

2.2.1 壓縮機 靖邊氣田下古井的井深在3 300 m~3 800 m,為滿足初期氣舉復產及后續氣舉助排,選擇CTY270 天然氣壓縮機組,采用四級壓縮,最大排氣壓力35 MPa,進氣壓力0.6 MPa~2.0 MPa,日處理氣量1.3×104m3~5.0×104m3。

2.2.2 分離器 為保證井口氣液分離效果及滿足節流降壓需求,選擇LRC30/50 型三相分離器,日處理氣量30×104m3,日處理液量≥50 m3,允許最高操作壓力8.5 MPa。

2.2.3 配套設施 現場安裝2 具30 m3玻璃鋼儲罐,分離器出口增設放噴流程、簡易火炬,滿足生產期間井口放噴排液、氣田采出水及含硫天然氣安全排放技術要求。

3 現場試驗及效果評價

靖邊氣田下古直井采用酸化生產一體化管柱,未下入氣舉閥。因此,前期試驗階段主要采取硬舉助排方式,為保證實施效果,需選擇地層壓力較高、具有一定產能的氣井實施。

3.1 試驗選井

選擇了單井產水點的G1 井,為1 口高產水氣井,試氣無阻流量27.8×104m3/d、日產水30 m3,投產即積液。2013 年采取壓縮機氣舉復產后,初期日產氣量1.5×104m3、產水22 m3,后期隨著產能降低,油壓降至集氣站系統壓力5.6 MPa,采取關井恢壓、泡排等助排措施效果不明顯,日產氣量降至0.3×104m3、產水0.8 m3,套壓由13 MPa 持續升至22.3 MPa,井筒積液嚴重。階段累計產氣量900×104m3、產水13 000 m3,水氣比達到14.4 m3/104m3。

3.2 注氣參數設計

3.2.1 氣井產能分析 利用G1 井基本資料和氣井生產數據,通過計算獲得產水氣井氣相和液相產能方程。

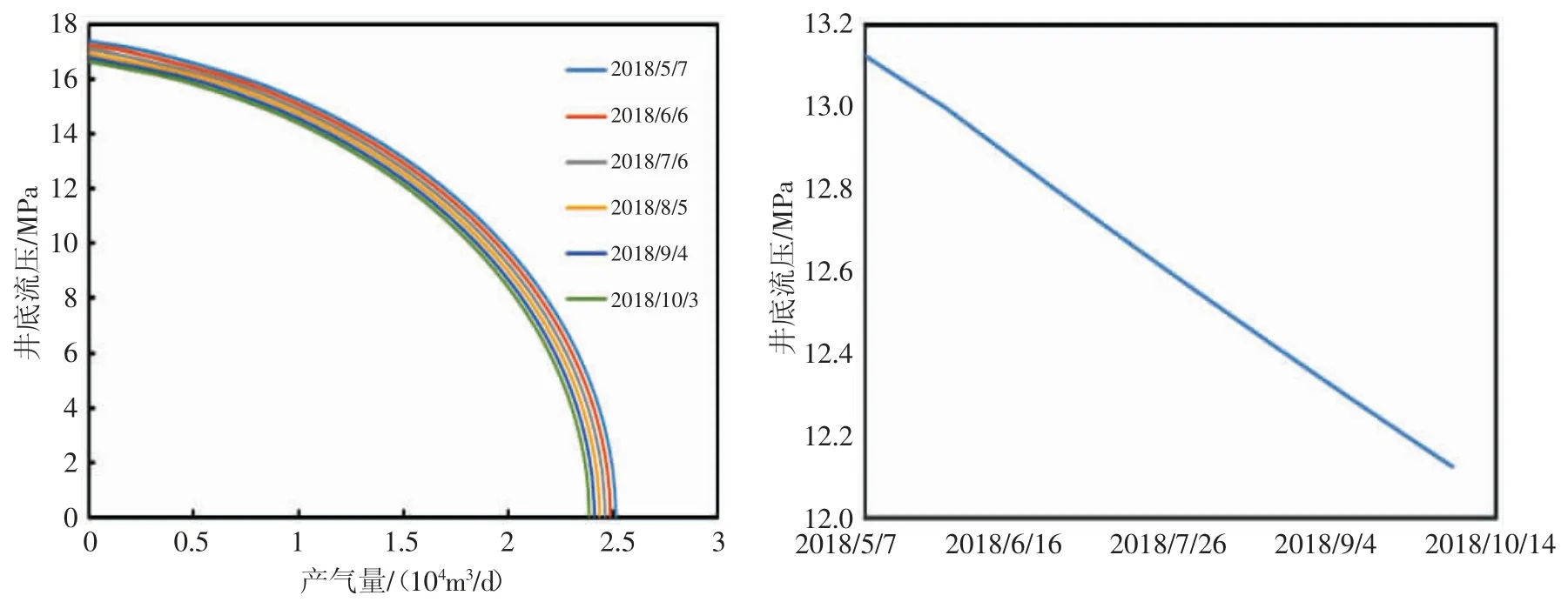

圖2 G1 井IPR 及井底流壓變化曲線

表2 井底流壓預測

根據前期生產動態,氣井配產1.5×104m3/d 時水氣比較為穩定,現場計劃試驗150 d,以此預測IPR 及井底流壓變化曲線(見圖2)。

3.2.2 井筒節點壓力分析 以集氣站系統壓力5.6 MPa計算井口油壓6.0 MPa,氣藏中深3 350 m,油管內徑62 mm,以日產氣量1.5×104m3,分別預測回注氣量0.3×104m3/d~1.0×104m3/d、日產水量5 m3~20 m3時井底流壓。可看出,當回注氣量大于0.5×104m3/d 時,井底流壓在12.4 MPa~11.7 MPa,氣井能夠實現協調生產(見表2)。

3.3 試驗效果評價

3.3.1 壓縮機氣舉復產 G1 井作業前油套壓10.94/18.89 MPa,長期積液停產關井。采取套管反舉+井口放噴排液復產方式,氣舉壓力升至21.5 MPa 時開始出液,壓縮機累計加載218 h、注氣量30.84×104m3,排液462 m3后氣井恢復生產能力,日產氣量0.8×104m3~1.8×104m3波動、產水8 m3~20 m3,生產不穩定。

3.3.2 循環注氣氣舉助排 現場開展了72 d 試驗,初期制定了每天循環注氣12 h~15 h,壓縮機回注氣量0.5×104m3/d~0.8×104m3/d,基本最低進氣壓力0.6 MPa運行。氣井日均產氣量1.34×104m3、產水量17.8 m3,油壓5.0 MPa~6.1 MPa 波動,壓縮機發揮了氣舉及抽吸降壓雙重作用。受地層供液不穩定影響,套壓呈小幅上升趨勢,因此定期提高注氣量并配合井口放噴,每次帶液25 m3~35 m3。試驗期間累計產氣91×104m3、產水1 230 m3,回注氣量60.3×104m3,注采比為1:1.5,措施增產效果明顯(見圖3)。

圖3 G1 井循環注氣氣舉期間動態曲線

4 結論及認識

(1)結合靖邊氣田高產水氣井氣舉助排實施效果,提出了井口循環注氣氣舉技術對策,并開展了工藝設計,可有效降低氣舉壓力損失、提高注氣量,滿足井口放噴排液生產需求。

(2)現場應用情況表明,小型撬裝壓縮機+采出氣循環利用工藝適用于高產水井單井排水采氣,氣舉同時發揮抽吸降壓作用,可有效提高氣井穩定生產能力,具有一定推廣應用前景。