MTBE 副產物生成原因分析及處理措施

楊 凱

(陜西延長石油(集團)有限責任公司延安石油化工廠,陜西延安 727406)

延安石油化工廠12×104t/a 甲基叔丁基醚裝置,采用混相床-催化蒸餾技術,以活化后的大孔徑強酸性陽離子交換樹脂為催化劑,為一次性裝填催化劑[1],自2009年首次裝填并投產以來,裝置運行平穩,產品質量合格。但原料組分和反應條件的變化,尤其是副產物含量的增加造成MTBE 產品純度下降,因此分析副產物生成的原因,并采取有效措施,對裝置平穩運行具有重要意義。

1 MTBE 裝置原料及產品質量控制指標

1.1 MTBE 裝置對原料的要求

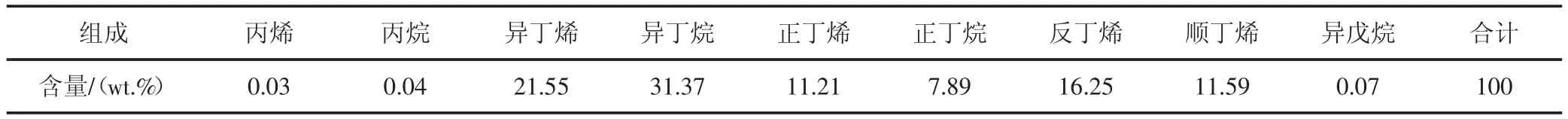

MTBE 原料C4餾分由氣體分餾裝置提供,要求C5含量不大于1 wt.%,混合C4原料設計組成(見表1)。

MTBE 甲醇原料由罐區和甲醇回收塔提供,要求水含量不大于0.5 wt.%。

表1 原料性質和組成

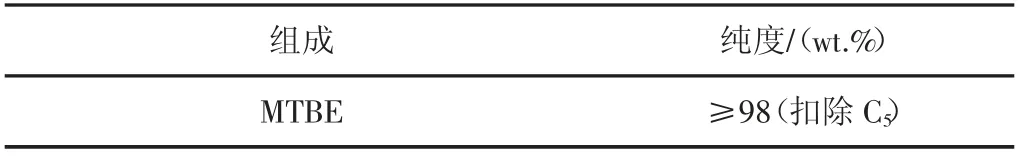

1.2 MTBE 產品設計純度

本裝置主要產品為MTBE,純度≥98 %(重)(扣除C5后)[1]。MTBE 是一種無色、透明、高辛烷值的液體,是生產無鉛、高辛烷值(馬達法MON101,研究法RON117)、含氧汽油的理想調和組分,作為汽油添加劑,它不僅能有效提高汽油辛烷值,而且蒸發潛熱低,對汽車冷啟動有利,由于含氧可使汽油充分燃燒降低汽車尾氣對環境的污染,同時可降低汽油生產成本,其產品要求(見表2)。

表2 MTBE 產品設計純度

2 MTBE 裝置主要副產物反應情況分析

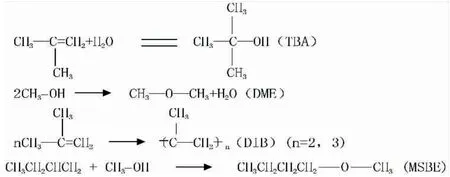

MTBE 在反應生成的過程中,伴隨以下副反應的發生(見圖1)。

圖1 反應原理

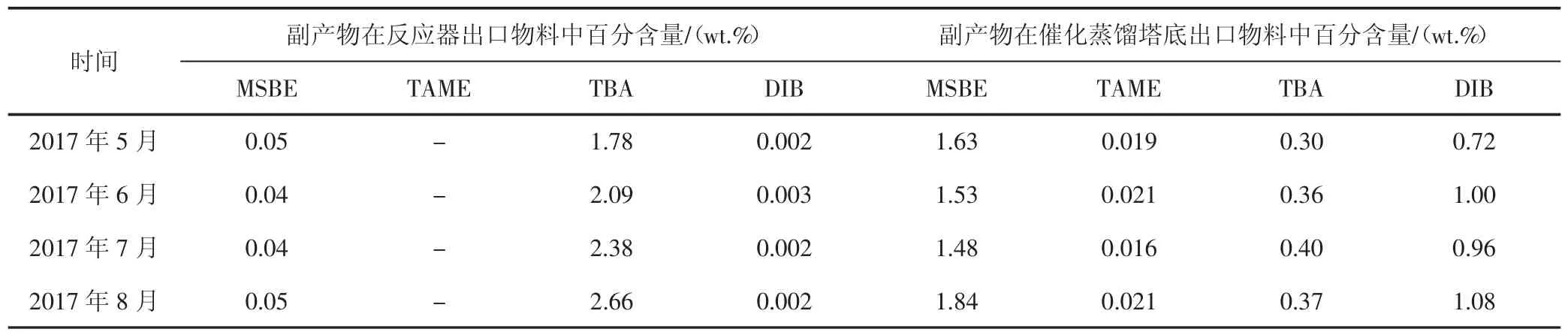

副產物主要為原料中水和異丁烯反應產物叔丁醇(TBA)、正丁烯與甲醇反應產物甲基仲丁基醚(MSBE)和異丁烯自聚產物異丁烯低聚物(DIB),其次為甲基叔戊基醚(TAME)、甲基異丁基醚(MIBE)、二甲醚(DME)等。這些副產物嚴重影響MTBE 產品質量,通過對反應器出口和催化蒸餾塔底出口物料取樣分析判斷可以得出:副反應TBA 主要在反應器進行,副反應MSBE、TAME、DIB 的發生主要在催化蒸餾塔中進行(見表3)。

表3 副產物在反應器出口和催化蒸餾塔底出口中質量百分含量對比

3 MTBE 裝置副產物生成原因分析

3.1 反應器及催化蒸餾塔反應段床層溫度高

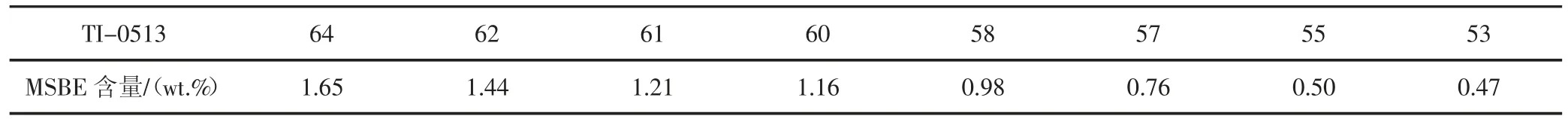

提高反應器和催化蒸餾塔反應床層溫度,雖然可以加快反應速率,但是副反應產物相應大量增加,C4原料中正丁烯、C5等與甲醇發生醚化反應生成MSBE 和TAME,同時部分異丁烯發生自聚生成C8[2]。當催化蒸餾塔反應床層溫度TI-0513>60 ℃時,塔底MTBE 產品中MSBE 含量>1 %,同時DME 含量也隨反應溫度的升高而增多;當反應床層溫度降至<56 ℃時,塔底MTBE 產品中MSBE 含量維持在0.4 %~0.7 %,其他副產物也相應減少,這充分說明副反應的發生與反應床層溫度密切相關(見表4)。

3.2 生產原料中雜質含量高

C4原料、甲醇原料中雜質含量較高,也是影響產品質量的主要原因之一。

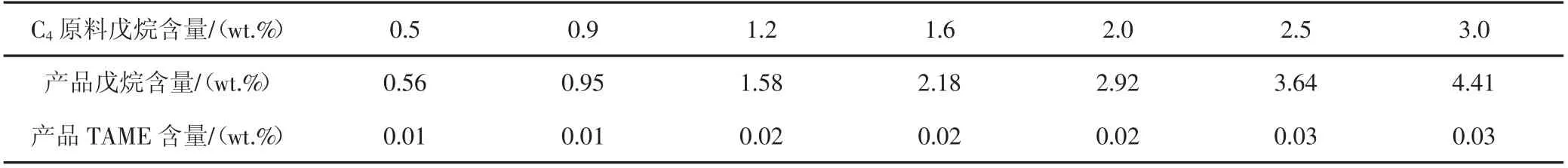

C4原料中的雜質主要為C3、C5,C3含量過高時會在反應器、催化蒸餾塔頂部形成不凝氣,使系統的壓力升高且難控制,造成系統不穩定,影響產品質量;C5的平均沸點比C4高很多,所以C5不會從催化蒸餾塔頂排出,只能從塔底排出,這樣就造成催化蒸餾塔底C5含量較高,而且C5會堵塞催化劑的微孔,進而阻礙甲醇和異丁烯進入微孔,使其無法進行接觸反應,造成了產品純度下降,影響MTBE 產品質量。C5還能在塔底精餾段積聚,使得靈敏板溫度變得不靈敏,嚴重影響裝置的正常操作,造成MTBE 產品中C4、甲醇等物質的含量增加,造成MTBE 產品質量下降。再者,C5中部分組分可以與甲醇發生反應生成TAME,造成MTBE 產品質量下降(見表5)。

表4 不同反應溫度下MTBE 產品中MSBE 的平均含量(2017 年6 月~9 月)

表5 C4原料戊烷含量在C101 底出料平均含量(2017 年6 月~9 月)

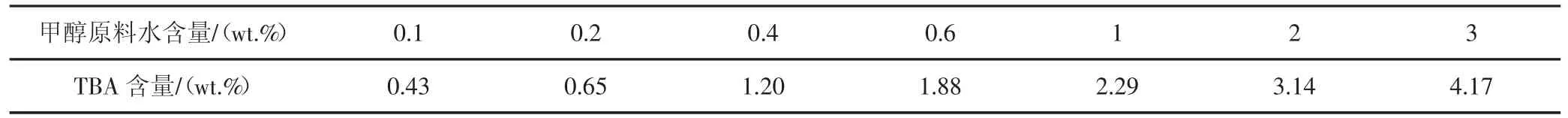

其次,C4原料、甲醇原料中水分含量超標,也是影響產品質量的因素之一。該裝置C4原料由氣體分餾裝置提供,甲醇原料采用外購和過量甲醇回收獲得,部分不合格產品中,水可以與異丁烯很容易發生反應生成叔丁醇,生成的叔丁醇隨MTBE 從塔底排出,從而影響產品質量(見表6)。

表6 甲醇原料水含量在R101 底出料生成叔丁醇TBA 平均含量(2017 年6 月~9 月)

3.3 蒸餾塔反應段甲醇較少

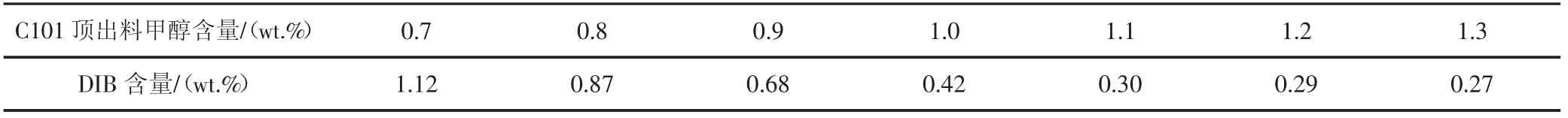

MTBE 裝置根據設計指標,醇烯比控制在1.10~1.20。當MTBE 裝置催化蒸餾塔頂餾出口甲醇含量較低(<1 %)時,說明催化蒸餾塔反應床層甲醇較少,導致異丁烯少量自聚生成C8,影響MTBE 產品質量[2](見表7)。

表7 C101 頂出料甲醇含量與MTBE 產品C8平均含量(2017 年6 月~9 月)

4 處理措施

4.1 降低催化蒸餾塔頂操作壓力

反應器床層和催化蒸餾塔反應段溫度高有利于正丁烯與甲醇進行反應,主要表現為MTBE 產品中MSBE 的增多。通過生產摸索實踐,將催化蒸餾塔頂壓力由原來的0.55 MPa 調整為0.53 MPa,反應器床層溫度由原來的65 ℃下降到60 ℃,催化蒸餾塔反應床層溫度由原來的62 ℃下降到58 ℃。調整后,不僅減少了MSBE 的產生,提高MTBE 產品質量,還減少了蒸汽的消耗量,起到節能降耗的作用,同時降低反應床層溫度可以延長催化劑的使用壽命。

4.2 提高原料質量

4.2.1 甲醇原料質量控制 嚴格控制外購甲醇質量,要求含水量≤0.1 wt.%[1]。

4.2.2 C4原料質量控制

(1)嚴格控制C4原料中C3含量小于1 wt.%,C4原料罐壓力不大于0.35 MPa,保證系統壓力穩定;

(2)嚴格控制原料中C5含量小于1 wt.%,保證催化蒸餾塔靈敏板溫度穩定;

(3)定時對裝置內C4原料罐D101 進行脫水(要求每日脫水一次)。

4.2.3 調整甲醇回收塔的操作 在生產過程中,往往出現回收甲醇中水分含量超標的現象。通過調整塔頂溫度(由原來的70 ℃改為68 ℃)并嚴格要求甲醇回收塔工藝紀律,從而保證回收甲醇中水分小于0.5 %。

4.3 控制好醇烯比

醇烯比是本裝置操控的關鍵參數。醇烯比過大或過小都嚴重制約著裝置的正常生產。由于催化蒸餾塔補充甲醇系統一直處于閑置狀態,從開工至今一直未投用,通過不斷調整,最后將設計醇烯比1.10~1.20 調整為1.15~1.30 來彌補催化蒸餾塔甲醇的不足。調整后,有效控制反應床層溫度,抑制異丁烯發生自聚反應,塔底MTBE 產品中C8含量小于0.6 %,同時MSBE的含量也有明顯的下降。

5 優化操作后的效果

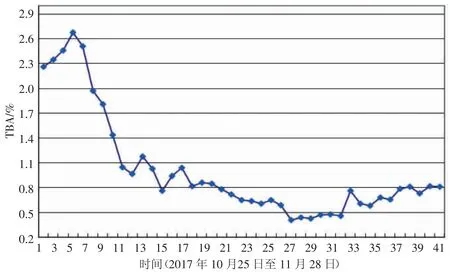

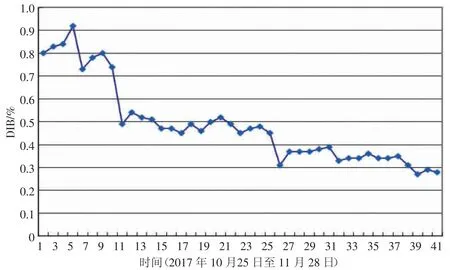

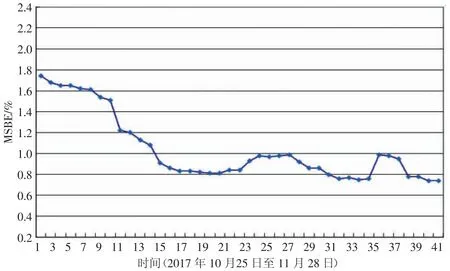

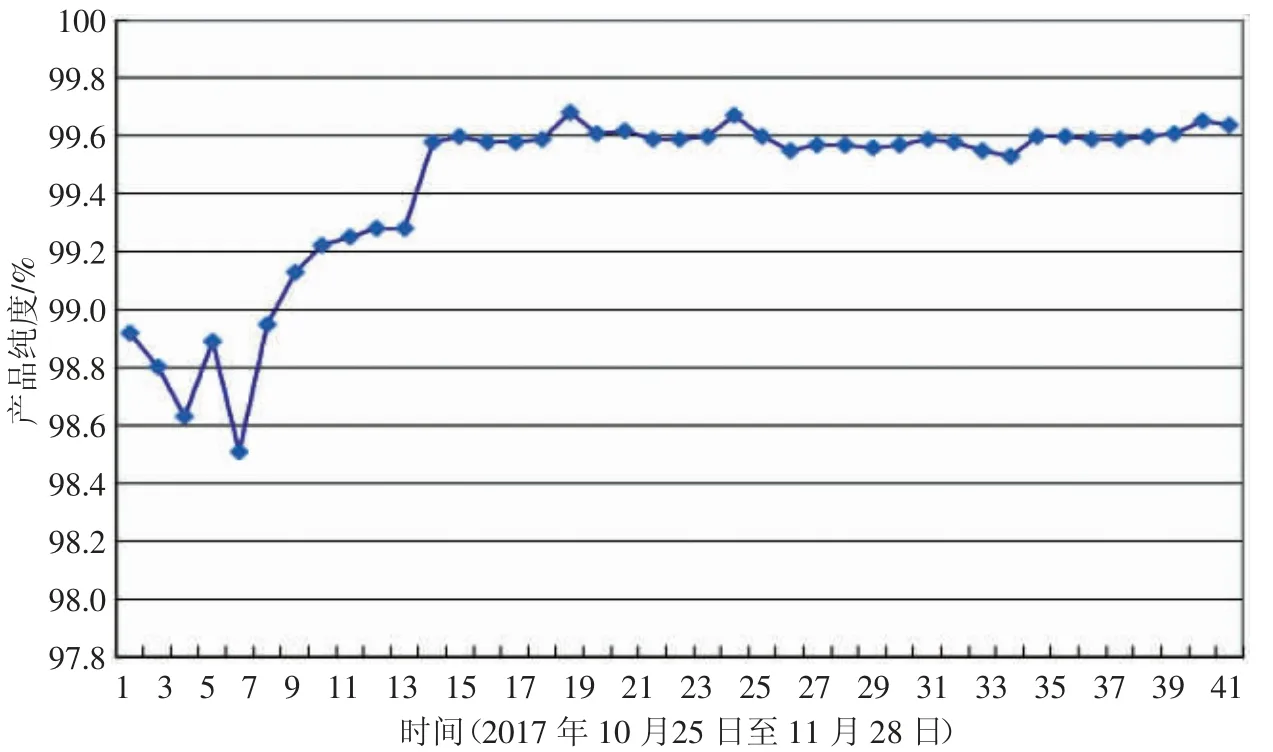

通過調整操作,醚化反應器出口TBA 平均含量下降至1.4 %以下(見圖2);MTBE 產品中C8平均含量下降至0.6 %以下(見圖3);MTBE 產品中MSBE 平均含量下降至1.2 %以下(見圖4);MTBE 產品平均質量由原來的98.50 %上升為99.45 %,最高時達到99.75 %(產品純度均為扣除C5)(見圖5)。

圖2 醚化反應器出口叔丁醇含量變化

圖3 MTBE 產品中C8隨時間的變化

圖4 MTBE 產品中MSBE 隨時間的變化

6 結語

通過具體分析,找出了影響本裝置MTBE 產品質量的主要原因,并采取一系列有效措施,不僅解決了影響MTBE 產品質量的諸多難題,而且為今后裝置的平穩操作積累了寶貴的經驗。

圖5 MTBE 產品純度隨時間的變化