環錠細紗機車頭油浴箱體檢測工裝的設計

蔡宏玉,任寶平,杜盧念

(經緯智能紡織機械有限公司,山西 晉中 030601)

1 環錠細紗機車頭油浴箱體的作用

環錠細紗機車頭箱內主要有傳動部件、蝸輪箱結合件、牽伸墻板組合、短機梁組合等。其中,傳動部件即車頭油浴箱體,其腔內分布著牽伸、加捻、卷繞變換齒輪組,是整個車頭的動力傳動系統。油浴箱體的兩動力輸出軸通過聯軸節與左、右前羅拉頭段對接,帶動整臺車的羅拉轉動。因此,油浴箱體的裝配質量直接影響羅拉傳動的精度。

2 油浴箱體兩動力輸出軸裝配要求及問題

2.1 裝配要求

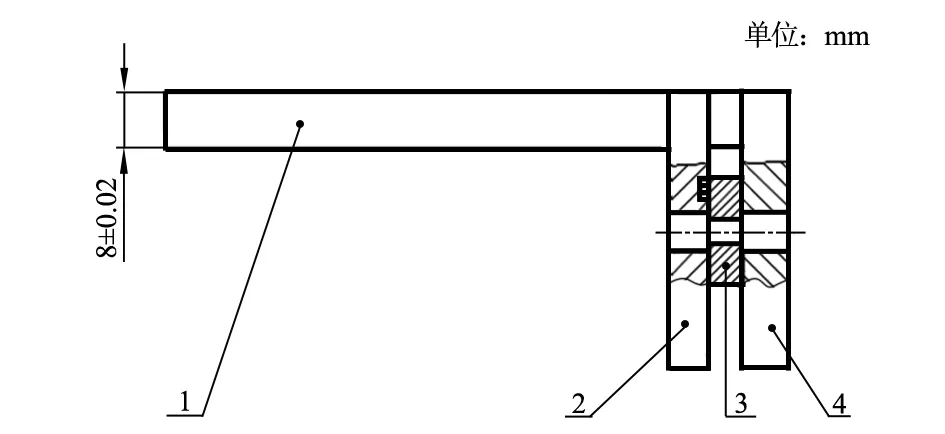

圖1為油浴箱體結構示意,要求兩動力輸出軸間距為(550±0.08)mm,平行度不大于0.05 mm。

2.2 存在問題

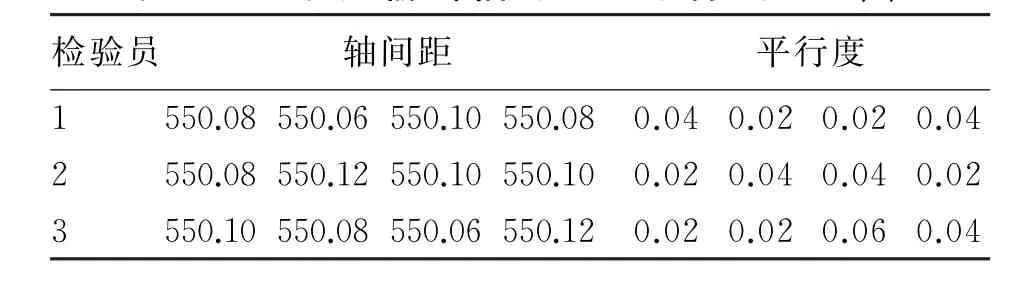

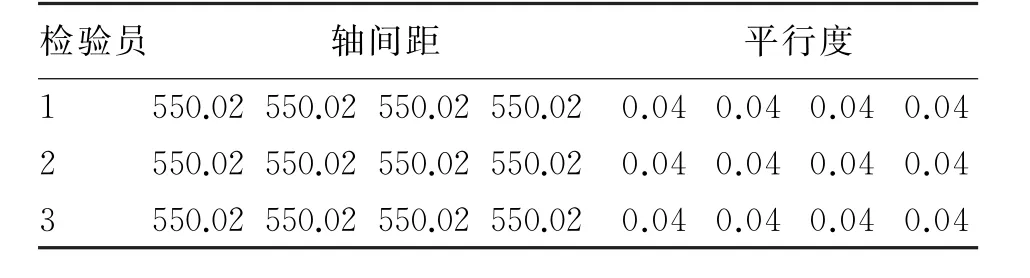

用分度值為0.02 mm、長度為800 mm的游標卡尺對兩動力輸出軸間距和平行度進行測量,3名

檢驗員各4次測量同一油浴箱體,結果見表1。

表1 兩動力輸出軸間距和平行度 單位:mm

由表1可知,同量具、同檢測方法、同檢驗員測量兩動力輸出軸間距和平行度最大差值均為0.04 mm;同量具、同檢測方法、不同檢驗員測量的軸間距最大差值為0.06 mm,平行度最大差值為0.04 mm。這是因為油浴箱體兩動力輸出軸間距加上輸出軸直徑測量長度為575 mm,測量時游標卡尺不易擺正,檢驗員讀數時視線不易與卡尺保持垂直,測量誤差較大[1]。由于測量數據相差較大,特別是測量數據在臨界極限尺寸時無法判定其是否合格。因此,根據油浴箱體的結構特點,設計制作專用檢測工裝替代游標卡尺測量。

3 油浴箱體裝配檢測工裝設計

3.1 確定測量新方案

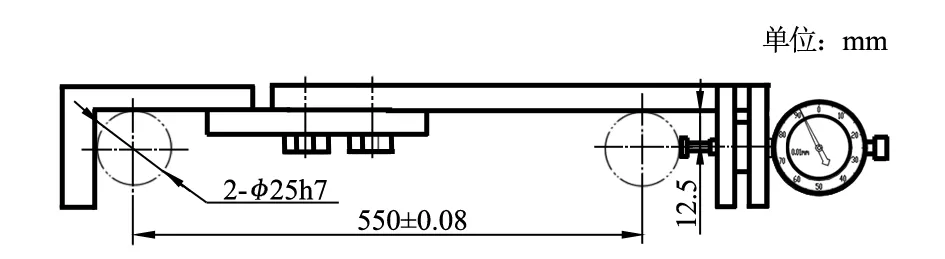

根據油浴箱體兩動力輸出軸裝配要求,確定采用比較測量法測量。第1步,使用標準量棒校準檢測工裝至標準尺寸,并將百分表置零;第2步,使用檢測工裝進行測量,根據百分表指針變化,讀出偏離標準尺寸程度即得出實測值。

3.2 結構設計

3.2.1 基礎設想

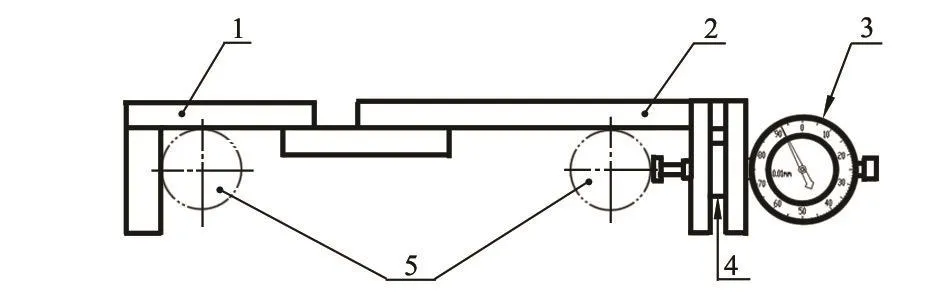

針對測量新方案設計專用檢測工裝時,不僅要考慮測量精度要求,還應考慮檢測工裝的結構和易操作性[2]。如圖2所示,該工裝一側使用V形結構,另一側使用L形結構。其中,V形結構作定位基準,L形結構起輔助支撐和表架的作用。

3.2.2 工裝構件設計

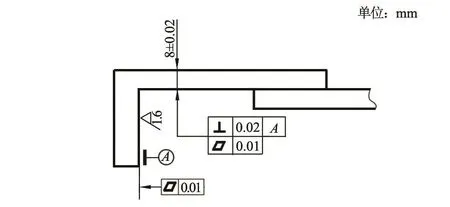

3.2.2.1為了統一檢測定位基準與設計基準,以減小測量誤差,要求V形定位結構的工作面硬度高、耐磨性好,且兩工作面的平面度、垂直度要求高。具體見圖3。

圖2 檢測工裝結構

圖3 V形結構

作為測量的定位基準,V形結構的材料選用合金工具鋼GCr15,熱處理硬度為60 HRC,其內表面均用磨床加工,平面度控制不大于0.01 mm,兩內表面垂直度控制不大于0.02 mm。

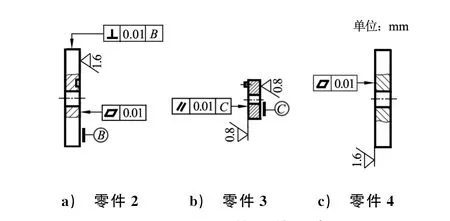

3.2.2.2L形結構起輔助支撐和固定百分表架的作用,一方面要求不變形以保證測量的穩定和可靠;另一方面要求既對表架有足夠的夾持力以確保表頭不松動,又可以使表架有一定的移動范圍,保證測量過程中可以帶動表頭在動力輸出軸的徑向移動并尋找最高點。L形結構見圖4。

圖4 L形結構

L形結構由4部分組成,零件1起支撐作用,長度略大于油浴箱體兩動力輸出軸間距,其材料選用8 mm×25 mm的45鋼,兩面用磨床加工,厚度控制為8 mm±0.02 mm;零件2,3和4組成安裝測量表頭的表架,其中零件2和4起輔助作用,零件3是整個表架的關鍵,起裝夾和上下滑動作用,具體要求見圖5。

圖5 L形結構零件示意

3.2.2.3將V形結構和L形結構用2×M6螺釘連接,見圖6所示。

圖6 V形結構和L形結構連接

4 效果驗證

先使用計量合格的標準量棒校準檢測工裝至標準尺寸,將計量合格的百分表置零,之后使用專用檢測工裝測量兩動力輸出軸間距與平行度,根據百分表指針變化得出實測值。表2為3名檢驗員使用檢測工裝分4次對同一油浴箱體測量的結果。

由表2可知,同檢測工裝、同檢測方法、同檢驗員測量多次或不同檢驗員測量多次結果一致。之后,我們使用三坐標測量儀驗證測量結果。測得油浴箱體兩動力輸出軸間距為550.02 mm,平行度為0.04 mm,與專用檢測工裝的測量結果一致。因此,將此測量方法納入裝配工藝中,以規范裝配人員、檢驗人員的測量方法。

表2 用檢測工裝測量兩動力輸出軸裝配結果 單位:mm

5 結語

該專用檢測工裝結構簡單,易于操作,可解決環錠細紗機車頭油浴箱體兩動力輸出軸間距和平行度測量值出現誤差問題,提高了檢測精度和檢測效率,且可推廣應用至其它同類零部件的檢測。