液壓缸試驗臺測控關鍵技術分析

蔡曉燕,陳媛

(武漢科技大學城市學院機電工程學部,武漢430083)

0 引言

液壓油缸是液壓傳動系統中一個重要的執行元件,由于它結構簡單,運動平穩,工作可靠,已經在機械系統中得到了廣泛應用。近年來,隨著我國國民經濟和制造業的不斷發展,對液壓缸的應用也是越來越多,已經廣泛滲透到了工業生產、農業生產、建筑業、軍工行業等領域的重要設備中。與此同時,對液壓缸這一基礎零部件的性能的要求也是越來越高。液壓缸試驗臺(后續簡稱為試驗臺)作為液壓缸綜合性能檢測的主要載體,要求要能高效、準確地反映出液壓缸的各項性能。隨著企業對液壓缸要求的越來越嚴苛,對試驗臺進行性能的改進也勢在必行。

1 液壓缸試驗臺發展現狀

液壓缸試驗臺通常由液壓系統、電氣控制系統和數據采集系統三大部分組成,其中,電氣控制和數據采集兩部分是試驗臺測控系統的關鍵所在,也是本文分析的重點。

在我國,傳統的試驗臺是通過交流接觸器手動操作完成的,并配合相應的機械儀表實現一些穩態數據的檢測。這種試驗臺不僅工作效率低,操作勞動強度大,測量精度低,而且不能實現動態數據的測量,早已不能滿足現代工業的要求。

隨著我國裝備制造業振興規劃、中國制造2025 等規劃的提出,我國制造業得到了極大的重視和發展,具有自動化功能的試驗臺也取得了長足的發展,很多企業和高校都在這方面做了大量的研究。工業級可編程控制器PLC 和計算機輔助控制都被運用到了試驗臺的測控系統中,大大提高了試驗臺各項性能。雖然試驗臺的測控性能有所改善,但是與國外先進水平相比還有較大的差距,主要表現在自動化水平不夠,測試的速度和精度達不到要求,數據處理和分析功能欠缺,工作的可靠性有待提高等。

2 液壓缸試驗臺發展方向

隨著計算機控制技術、網絡通信技術和我國制造業的不斷發展,我國的試驗臺的發展空間還非常大,發展的趨勢可以總結為以下幾點。

(1)整體結構集成化、封閉化

為了便于搭建和維護我國現有的試驗臺多半是敞開分布式的,不僅占地面積大,而且試驗過程容易受到外界環境的影響,使測試的穩定性和一致性受到一定的影響。如圖1 所示為美國Titan 公司設計制造的液壓泵測試臺,結構基本上都是全封閉式的。為了滿足設備安全性能和人性化的需求,我國試驗臺的整體結構趨于集成化、封閉化發展。

圖1 Titan公司設計制造的液壓泵測試臺

(2)測控系統數字化、智能化

為了提高試驗臺的自動化水平,必須在測控過程中實現數字化、智能化。對液壓系統的各種液壓閥進行數字化控制,便于計算機集中控制;對系統中用到的各種傳感器也要滿足智能化控制的要求,能夠在線完成檢驗和標定。總之,智能化的進程要從硬件和軟件兩個方面著手進行,一方面采用智能化儀表和控制器,另一方面要結合人工智能算法,兩個方面同時保證測控過程的智能化。

另外,智能化的體現還要在系統發生突發狀況,或者故障時的及時響應能力方面。隨著網絡通信技術的發展和完善,當測控系統發生故障時,不僅要能夠自動預警,還要能夠通過遠程控制中心進行故障的診斷和維護,保障系統設備的安全,保證系統無故障運行。

(3)系統環保節能化

在全球能源日益短缺的當今,如何優化能源利用,實現可持續發展一直是人們關注的焦點。隨著電力電子技術和交流調速技術的發展,變頻器的應用越來越廣,液壓缸試驗臺中的液壓泵作一個能耗較大的設備,也可以合理利用交流調速技術實現環保節能。

(4)試驗工藝流程化

液壓試驗臺需要完成的試驗項目通常比較多,例如液壓缸的試運行、啟動壓力測試、往復式壓、耐壓試驗、耐久試驗、內泄露試驗、外泄露試驗、高溫試驗、緩沖試驗側向力試驗等。在眾多的試驗項目中,要事先設計好試驗的流程和檢驗技術標準,按照固定的順序自動進行各個試驗項目,避免復雜的人工操作。這樣不僅能夠提高測試的效率,而且能夠有效減少由于人為因素帶來的誤差。

3 試驗臺測控技術之關鍵

綜合考慮國外的先進技術和國內試驗臺發展的需求,液壓缸試驗臺測控系統的改進主要從以下幾個方面進行研究。

3.1 測試數據的處理和分析

近年來,隨著云計算技術的發展和普及,越來越多的IT 公司和企業已經將業務范圍擴展到與云技術相關的產品和服務,它已經滲透到了人們的日常生活、生產當中,并在互聯網、圖像處理等領域發揮著相當的作用。液壓缸試驗臺在測試過程中要求記錄的數據種類多,數據信息量大,為了完善試驗數據的處理和分析功能,可以利用云技術。

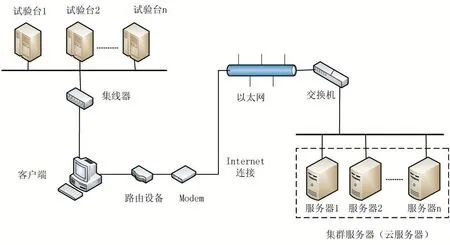

網絡通信技術是利用云技術實現數據的處理和分析關鍵,它能在上位機監控系統和服務器之間起到橋梁的作用,保證試驗數據傳輸的暢通,一方面可實現試驗過程中各個傳感器數值和系統狀態信息的實時上傳,另一方面也能保證服務器端返回數據分析處理結果的及時接收。利用云技術實現數據處理分析的原理圖如圖2 所示。

圖2 數據處理分析原理圖

利用云服務器進行數據處理和分析,不僅能獲得較高的數據計算性能,而且與傳統的獨立服務器相比,能夠合理地分配資源,具有很好的經濟性、靈活性和可靠性,具有較強的應用價值。

3.2 測試實時性能及測試精度

對于自動檢測系統,測試數據的實時性是非常重要的指標之一。對于本測控系統,這就要求系統動態響應快,而且試驗過程中的狀態與數據信息實時顯示,數據處理、分析和存儲的速度快。為了滿足這一性能,可以從硬件和軟件兩個方面同時著手處理,測控系統硬件的選擇上必須達到一定的要求,軟件上也要求采用最優的算法保證速度。

另外,由于液壓缸本身結構上不對稱的特點,使得液壓缸在運行過程中難免會出現壓力越變和液壓沖擊等現象,從而導致系統壓力不穩,直接影響試驗臺加載裝置的控制精度。為了保證控制精度,就必須確保液壓缸相應工作壓力的穩定性和測量的精度,因此需要選擇合適的控制策略和控制方法,根據液壓缸工作腔壓力的變動,快速精確地調整溢流閥閥芯開度,從而提高試驗壓力的精確性。

3.3 模擬工況環境測試

液壓缸的測試多半都是在實驗室的條件下進行的,并沒有充分考慮到后期液壓缸安裝的具體機械設備和設備實際的工作環境,所以測試的結果并不能完全真實反映出液壓缸在實際工作過程中的各項性能。隨著液壓行業的發展和新的需求,必然要求能夠更加真實地反映出液壓缸的各項性能。因此,要在試驗臺測控過程中充分考慮液壓缸所在機械設備的運行規律,并且盡可能真實地模擬出設備運行的工況(例如噪音、振動、溫度變化等),再進行各項測試,為液壓缸在具體的工作中提供更為準確的性能指標。從國內的發展狀況來看,一般的工業領域的液壓產品,目前基本上還沒有做到這一點,那么如何實現模擬設備工況環境進行測試,也將是后續液壓測試技術發展的關鍵點之一。

3.4 5G技術的應用

2019 年6 月初,工信部正式向各大運營商發出5G商用牌照,標志著我國已經正式進入5G 時代,伴隨著5G 網絡的不斷建設,人們的生活、生產都將向數字化轉型,而5G 網絡在工業領域的應用更是不可限量。數字化發展是液壓缸試驗臺的大勢所趨,面對5G 時代的到來,如何利用這個前所未有的新機遇,帶動液壓缸測試技術向數字化轉型也必定會成為研究的熱點。

4 結語

面對目前我國的液壓缸測試技術與國外的先進水平還存在比較大的差距的現狀,為了解決試驗臺在實際運行中存在的一些局限和問題,本文對試驗臺測控技術的的關鍵做了一定的分析,以期能夠對液壓缸試驗臺測控系統的安全可靠、平穩高效運行提供一定見解。