解析汽車剎車片中的陶瓷基摩擦材料

韓樂

摘要:隨著人們對剎車片的性能要求越來越高,很多的摩擦材料都在不斷的發展過程中被另外一種剎車材料所替代,而陶瓷基摩擦材料憑借其自身的優良性質而受到了人們的廣泛關注。文章主要研究了汽車剎車片中的陶瓷基摩擦材料的性能。通過研究可以看出,當鈦酸鉀晶須增加時,陶瓷基摩擦材料的密度、硬度和抗壓能力都會有所提升;當鈦酸鉀晶體的含量適中時,陶瓷基摩擦材料性能最佳;鈦酸鉀晶須使摩擦材料的各種性能都比較穩定,是一種實用性很強的晶須。鈦基晶須具有很好的性能,各方面都很優秀,不僅具有良好的化學性質,而且非常的不易腐蝕,也很少產生磨損的現象,硬度適中,具有石棉不具備的性能,被世界公認是石棉的代替者之一。

關鍵詞:汽車剎車片;陶瓷基;摩擦材料

中圖分類號:TQ173.71

文獻標識碼:A

文章編號:1001-5922(2019)08-0066-03

隨著經濟科技的不斷發展,汽車工業也在不斷發展,汽車工業開始追求高品質、高質量的汽車,也對汽車的制動系統和速度要求更高。摩擦材料的選擇影響到汽車的安全性能,速度、駕駛人員的安全等,是汽車制動系統中的一項非常重要的組分。在汽車制造過程中,要選擇性能好、較穩定、磨損率較低、摩擦系數高、使用時間較長的摩擦材料。摩擦材料包括增強材料、基體材料、摩擦改性劑等,其中最重要的就是增強材料,這種材料不僅影響著汽車的性能,而且對于摩擦片的性能也有重要的影響。石棉本來是一種各方面很優秀的材料,但是石棉對人體健康傷害很大,石棉中含有大量致癌物,長期使用會對人體和環境造成很大傷害。之后,國外專門研究了石棉的性能,并取得了很大成就。

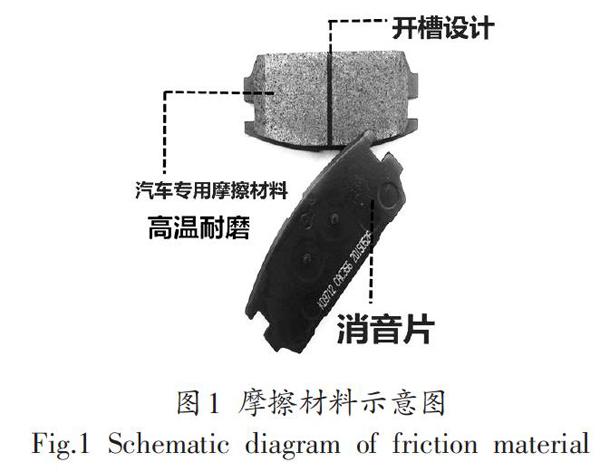

1 摩擦材料試樣的準備

增強材料、粘合材料等其他填充材料共同組成了汽車剎車片中的陶瓷基摩擦材料。其中粘合材料起重要作用,粘合劑的作用就是將各種材料、纖維均勻的粘合在一起,之后經過加熱、加壓等一系列加工,形成結構細密,性能較好的陶瓷基摩擦材料。解析汽車剎車片中的陶瓷基摩擦材料,首先可以研究增強材料。選取性能良好、摩擦系數穩定的粘合劑,通過研究觀察可得,增強材料的作用就是增強摩擦材料的各種性能,比如增強摩擦材料的韌性、抗壓能力等性能。鈦酸鉀晶須作為性能較好的一種增強材料,摩擦性能好、抗高溫、有基本的相容性。鈦酸鉀晶須含量的多少,也影響著摩擦材料的性能,鈦酸鉀晶須的含量過多性能反而不是最好的,過少也不好,所以鈦酸鉀晶須的含量必須適中。填充材料的主要作用就是對摩擦材料的各種性能進行優化,從而能夠提高材料的耐腐蝕性和耐高溫性等基本性能。能夠作為增強材料的物質有很多,所以具有較多的選擇性。

2 性能測試

對于陶瓷基摩擦材料的性能測試,使用洛氏硬度計按照其中的方法來進行測驗研究材料的硬度;研究開孔隙度時采用真空吸酒精法;摩擦材料的強度測試可以在強度測試機上進行,選擇適當的尺寸在進行測驗。

摩擦磨損測試主要是在定速摩擦試驗機上進行,一般使用的都是盤塊接觸的方法,選用對偶件為300mm的圓盤,材質性能都比較穩定。選定大小合適的摩擦面。控制圓盤旋轉的速度,施以選定的壓強,合適的溫度。之后根據汽車行業標準在標準的實驗機器上進行實驗,實驗前后及過程中選取O.Olmm的螺旋測微器按照圖l所示,測試內片和外片的厚度,并取實驗的平均值來觀察剎車盤、制動襯片的磨損程度。最后使用掃描鏡來觀察摩擦表面的變化。

3 結果與分析

3.1 陶瓷基摩擦材料的物理與力學性能

將新型陶瓷基摩擦材料和樹脂基剎車材料進行對于,可以對比出二者的不同及各自的優點。

陶瓷基摩擦材料作為一種新型汽車剎車片材料,具有很多優勢性能。陶瓷基材料是由多種質地輕薄的材料填充而成的,不含任何有害材料和任何重金屬材料,相對于那些含有金屬的剎車片制作材料,陶瓷基摩擦材料密度較低,孔隙較大。出現這種情況有幾方面的原因:首先,由于陶瓷基摩擦材料表面有很多孔隙,這樣陶瓷基摩擦材料本身承受外界壓強的面積就會減少,從而導致硬度不高硬度測試值低;其次,酚栓樹脂是由如亞甲基環繞堆砌而成,經過高溫處理后固化,硬度比較大,相對于陶瓷基摩擦材料樹脂基中含有較多的重金屬,這就使樹脂基材料硬度較大。所以,在抗沖擊抗壓方面,樹脂基比陶瓷基材料強,樹脂基剎車片含義很多金屬和有機成分,尤其是其中還含有丁腈橡膠粉,這樣硬度較大的樹脂基剎車片中含有適當的柔軟的橡膠微粒,就形成了高分子合金。當樹脂基和膠體合為一體時,由于橡膠粒子本身就具有良好的彈性,所以當材料受到壓力沖擊時,橡膠粒子可以將產生的裂紋修復吸收掉,這就防止了裂紋的進一步擴大,從而減少壓力對樹脂剎車片的破壞,這就是材料抗沖擊能力的提升;陶瓷基摩擦材料中含有的無機粘合劑雖然在高溫情況下粘合效果較好,但很硬柔韌度不好,因此通過沖擊試驗,陶瓷基摩擦材料的抗沖擊能力和樹脂基本相一致。

3.2 陶瓷基摩擦材料的摩擦磨損性能

通過進行定速研究,研究了陶瓷基摩擦材料的磨損性能。無論是摩擦系數的穩定性還是材料的耐磨損性,新型的陶瓷基摩擦材料都要優于樹脂基剎車片。在溫度不斷升高的過程中,樹脂基的性能出現了很大的衰退,尤其是在熱量方面。磨損方面,樹脂基和陶瓷基摩擦材料沒有太大不同。在200℃高溫下,陶瓷基更具優勢,因為陶瓷基具備良好的高溫粘合功能,這就提高了材料的耐磨損性。在更高的溫度下,陶瓷基就更具有優勢,陶瓷基材料基本不會被破壞,而樹脂基就會受大很大磨損破壞,如圖2所示。

在高溫條件下,剎車片經過摩擦,陶瓷基摩擦材料表面沒有受到磨損且表面光滑。這主要是因為陶瓷基摩擦材料本身含有大量的無機和有機材料,材料之間相互結合,當摩擦時會迅速形成摩擦膜和轉移膜;此外,由于陶瓷基含有膠狀體,這種膠狀體,在高溫情況下不但不會融化,而且粘合效果會更好,可以將各種材料粘合在一起從而保證剎車片的安全性,所以陶瓷基摩擦材料具有耐高溫性且摩擦系數穩定。而樹脂基剎車片在低溫時摩擦系數較穩定,且不會對剎車片造成磨損,表面完整光滑;但在高溫情況下,樹脂基就會被分解,表面就會產生油狀物,使樹脂基剎車片產生混合摩擦,摩擦系數不穩定材料受損。在高溫摩擦的條件下,樹脂的分解程度有很大的增加,而其所形成的焦油狀物質也會附著在摩擦的表面,從而導致摩擦材料與對偶材料的干摩擦轉化為了邊界摩擦與半流體摩擦的混合摩擦,摩擦系數也因此而大幅度的降低,材料最終會出現熱衰退的問題。樹脂因為大量的熱分解,而導致其粘結作用不強,使得材料摩擦的程度大大增加。當有嚴重熱衰退問題產生時,摩擦材料的表面就會變得非常的不平整,同時也會產生很多不完整的碎片,對材料的性能造成了非常致命的影響。新型的陶瓷基摩擦材料具有非常良好的防磨損性能。

陶瓷基剎車片的摩擦穩定性相對于樹脂基剎車片來說具有非常明顯的優勢,同時其也具有良好的熱穩定性。相對于樹脂基剎車片來說,陶瓷基剎車片對于制動次數的增加所形成的表現并不明顯,所以其很少有磨損現象的發生。與此同時,陶瓷基也很少有噪音產生,整個制動過程都顯示出非常平穩的態勢。另外,陶瓷基剎車片具有良好的清潔能力,在制動的過程中他就能夠對自己的工作環境進行更新,從而能夠使摩擦層更加的穩定,實現與剎車盤之間更好的結合。樹脂基摩擦片在制動的過程中可能會對車盤產生一定的傷害,所以這就是為何樹脂基剎車片在制動的過程中會出現一定的噪音。陶瓷基剎車片在各方面都有著優于樹脂基剎車片的優勢,所以在今后的剎車片選擇中,陶瓷基剎車片不失為一種良好的選擇。

4 結語

綜上所述,陶瓷基摩擦材料具有非常良好的優勢性,其在性能方面有遠超于傳統剎車片的優勢。剎車片的好壞往往能夠影響到汽車在運行過程中的安全性,而剎車片的摩擦材料不僅僅要有良好的制動性能,還需要能夠有較長的使用壽命,有良好的環保性以及舒適性。摩擦材料的種類非常的多,而且還有很多的混合材料,能夠實現性能上的優勢互補,但是很多的混合材料因為需要較高的成本,所以無法進行大規模的生產與使用。也有一部分材料因為不具有良好的環保性,所以也不能進行大規模的使用。但是隨著研究的不斷深入,陶瓷基的摩擦材料因為具有很多的優良性質而受到了人們的歡迎,特別是其具有良好的耐腐蝕性以及耐用性,而且在使用的過程中不會產生大量的噪音,所以能夠保證人們的行車舒適性。目前,陶瓷基的摩擦材料已經運用到了很多的領域當中,并且其將會迎來更大的發展前景。

參考文獻

[1]陳海燕.纖維增強樹脂基摩擦材料性能及其摩擦學研究[D].濟南:山東大學,2003.

[2]徐欣,程光旭,劉飛清,等,樹脂基纖維增強摩陽材料研究進展[J].材料科學與工程學報,2005,23(3):457-461.

[3]郭洪濤,張佐光,仲偉虹,等,碳纖維/芳綸漿粕摩阻復合材料初步研究[J].復合材料學報,2001,8(2):50-53.