淺埋綜放工作面放煤方式及放煤步距研究

吳維敏

(山西澤州天泰坤達煤業有限公司,山西 晉城 048000)

綜合機械化放頂煤采煤方法是煤礦實現高產高效的關鍵技術,特別是在厚煤層及特厚煤層開采中,放頂煤技術的應用越來越廣泛。而對于綜放工作面,放煤工藝是重要的環節之一,合理的放煤方式及放煤步距是提高工作面產量和煤層采出率的重要前提[1-3],有關專家學者曾對頂煤放出規律做了相應研究[4-5]。本文以山西澤州天泰坤達煤業3202綜放工作面為研究對象,綜合采用理論分析、數值模擬、工程實踐等方法確定了工作面合理的放煤方式與放煤步距,研究結果對提高工作面原煤品質及煤炭采出率,以及綜放工作面高產高效具有重要意義。

1 工程概況

1.1 工作面概況

山西澤州天泰坤達煤業有限公司位于山西省晉城市澤州縣川底鄉天戶村北側,行政區劃屬晉城市澤州縣管轄,地理坐標為:北緯35°32′05″~35°34′37″,東經112°37′54″~112°40′44″。礦井井田面積9.377 4 km2,總體為走向北東、傾向北西的單斜構造,地層產狀平緩,劃分為兩個采區,分別為一采區和二采區,目前生產區域為二采區,開采3號煤層,礦井設計生產能力為90萬t/a。

3202綜放工作面位于二采區,采用走向長壁后退式綜采放頂煤采煤方法,采煤機選用MWG160/375-W型雙滾筒采煤機,刮板輸送機選用SGZ-630/220型可彎曲刮板輸送機,液壓支架選用ZF4200-16/26型放頂煤液壓支架,工作面頂板管理采用全部垮落法處理。3202工作面所采3號煤層賦存于山西組下部,煤層厚度6.07~7.96 m,平均厚度6.15 m,含0~2層夾矸,一般夾矸厚度0.05~0.20 m,煤層傾角1~7°,最小埋深173.5 m,為淺埋煤層,煤層結構簡單,為全區可采的穩定煤層。煤層頂板為泥巖或粉砂巖,局部為炭質泥巖、中砂巖;底板為粉砂巖和細砂巖,局部為泥巖。

1.2 工作面回采技術特征

1) 巷道布置及支護方式:3202綜放工作面運輸巷、回風巷、切眼均沿3號煤層底板布置,回采巷道均采用錨網索聯合支護方式;

2) 采煤工藝流程:割煤─移架─推移前溜─放頂煤─拉后溜,采煤機雙向割煤,進刀方式為工作面端頭斜切進刀,采煤機循環進尺為0.6 m。

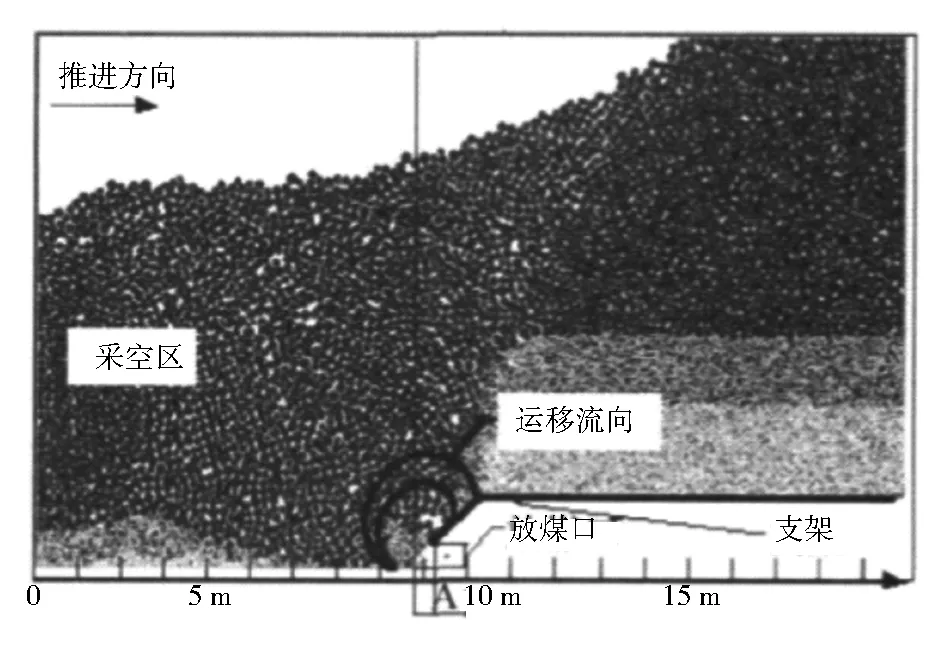

2 PFC模型建立

綜采工作面回采中,頂煤和煤層直接頂產生破裂后轉變為煤巖散流體流出放煤口的過程可視為散體運動,散體頂煤和散體頂板共同構成一個復合散體介質,液壓支架放煤口為散體介質運動和煤巖顆粒間作用的自由邊界,煤巖松動散體介質以緩慢的速度流向支架放煤口。這樣一個頂煤流動運動過程稱之為頂煤松散體介質流模型,此模型的主要作用便是分析綜放工作面頂煤運動情況。放頂煤過程散體介質流實驗模型見圖1。

本文利用PFC2D(Paryicle Flow Code)模擬軟件,模擬3202綜放工作面放煤工藝過程,將頂煤堆積及釋放模擬為顆粒破碎、發育、散體流動的過程,由于工作面受到礦壓影響,頂煤在原初始點轉移至液壓支架放煤口的過程會由一個完整體變為散落體,當支架放煤口被打開后,散落體頂煤又將受到冒頂體堆積邊界、頂煤破斷線、液壓支架掩護梁等作用,從而聚集為一股散流體流動至放煤口下放至后刮板輸送機。

根據坤達煤業3202綜采放頂煤工作面實際地質條件,建立數值模型,模擬參數選擇埋深200 m,采高2.5 m,采放比1∶1.46,并由上述內容及工作面情況可知,模型介質由煤層頂板矸石和頂煤兩部分組成,據煤層實際屬性分別設定煤層剛度、煤層容重、矸石剛度及矸石容重,設定支架放煤口為邊長700 mm的正方形。

選取3種模擬方案模擬工作面放煤過程:①一采一放,放煤步距為0.6 m; ②兩采一放;放煤步距為1.2 m;③三采一放,放煤步距為1.8 m。

3 放煤步距模擬過程分析

3.1 一采一放

圖2為工作面一采一放推進至第5刀時頂煤運移情況,此時,放煤口的水平投影長度大于放煤步距,頂煤提前流動至放煤口,當其流動至一半高度時,頂煤介質流流動速度變慢,中間位置的頂煤從放煤口迅速流出;而對矸石而言,后面的矸石流動速度遠比上部矸石向下流動速度快,所以后面的矸石先流動至放煤口,在放煤初期放煤口處會出現少量矸石流出,一旦后面大量矸石和煤塊流動至放煤口形成堵塞時,便需即刻停止放煤。

圖2 一采一放頂煤運移

3.2 兩采一放

圖3為工作面兩采一放推進至第5刀時頂煤運移情況,此時,頂煤口的水平投影長度略小于放煤步距,頂煤、矸石流動速度較為緩慢,放煤口處的煤塊與支架上部的頂煤幾乎同一時間流動至放煤口。

圖3 兩采一放頂煤運移

3.3 三采一放

圖4為工作面三采一放推進至第5刀時頂煤運移情況,此時,放煤口的水平投影小于放煤步距,放煤口每次平均放出量較大。對于距放煤口位置較近的頂煤,受自身重力和后部矸石前推力,會持續快速流動至放煤口;但對于位置靠后的煤體,其流動速度較慢。綜上所述,放煤口上部距放煤口較近的煤體快速流動后,其上部矸石隨之下凹,替代原來煤體的位置,這樣一來更加不利于兩側煤體流出,嚴重制約了正常放煤進度,阻礙了正常放煤作業,此時,只有停止工作,才能避免更大損失。

圖4 三采一放頂煤運移

4 放煤步距現場驗證及效果

根據模擬結果,在3202綜放工作面從初始位置到推進至10 m的過程中,驗證不同放煤方式所產生的實際效果,以放煤量與煤體含矸率作為效果評估的兩項重點指標。

當改變放煤步距時,不同步距下頂煤總位移量均為9.5 m,一采一放時放煤步數為15次,兩采一放時放煤步數為7次,三采一放時放煤步數為5次,這三種放煤方式放煤效果如圖5。

圖5 不同放煤方式放煤效果對比

由圖5可知,一采一放時,總放煤量達到37.7 t,但含矸率較高,為35.1%,所以,如果要保證放煤率提高,則含矸率也隨之提高,煤體質量變差;如果要保證放出煤體質量提高,則放出煤體的量便降低。兩采一放時,放煤量達到36.5 t,含矸率為11.9%,此時,煤體質量較一采一放時大大改善,且頂煤放出量仍保持較高,為綜放工作面最佳放煤方式。而三采一放時,放煤量達到32.8 t,含矸率為18.7%,與兩采一放相比,不僅頂煤放出量減少,而且煤體質量大幅降低,為不可取方式。

綜上所述,在放頂煤回采過程中,需要重點權衡頂煤放出量和煤體含矸率兩大指標,確定合理的放煤步距,以達到最優放煤效果,提高綜放工作面回采速度及回采效率,實現“高產、高效”的目標。因此,坤達煤業3202綜放工作面最優放煤方式為兩采一放,此時放煤步距為1.2 m。

5 結 語

1) 放煤工藝是綜放開采的重要環節之一,合理的放煤方式及放煤步距是工作面快速、穩定推進的重要前提;

2) 為保證綜放工作面回采速度及回采效率,應重點權衡頂煤放出量及煤體含矸率兩項重要指標;

3) 針對坤達煤業3202綜放工作面,合理的放煤方式為兩采一放,放煤步距為1.2 m。