靜態破碎劑力學性能研究及在端頭懸頂中的應用

武 利

(陽煤集團 石港煤業公司,山西 左權 032600)

1 工程概況

陽煤集團石港煤業公司15203綜采工作面位于井田的西北翼,主采15號煤層。東、北部為未開掘的二采區工作面,西部為15102工作面,南部為已開采的15202工作面。工作面走向長756 m,傾斜長155 m,煤層傾角2~10°,平均6°,屬近水平煤層。本工作面煤層賦存穩定,結構復雜,煤層厚度6.83~7.27 m,平均7.15 m。一般含夾石2層,頂板向下2.25 m處有一層0.29 m厚度的夾石,底板向上1.87 m處是一層0.28 m厚的砂質泥巖,煤層節理發育。根據井田精查地質報告,15號煤層煤塵具有爆炸危險性。工作面采用走向長壁后退式綜合機械化放頂煤采煤法,全部垮落法處理采空區,進風巷和回風巷均為錨網支護,工作面回采過程中巷道端頭后方存在頂板不易垮落的問題,擬采用靜態破碎的方法來縮短懸頂距離,減小頂板初次垮落歩距,為工作面安全生產創造條件。現對靜態破碎劑的力學性能進行研究。

2 靜態破碎劑力學性能實驗研究

2.1 實驗原理

中華人民共和國建材行業標準JC506-2008無聲破碎劑中所提供的實驗方法具體原理為:通過在Q235薄壁鋼筒外側相應位置粘貼電阻片,并用塑料袋包裹置入恒溫水箱中,這樣在破碎劑發生水化反應后使得鋼筒產生受壓膨脹,通過應變片得出的鋼筒變形值,再根據靜態破碎劑徑向膨脹壓力的下述公式即可得出膨脹壓力的大小。

靜態破碎劑在鋼管中產生的徑向膨脹壓力計算公式:

p=ES(K2-1)(εθ-μ)

式中:ES為鋼筒的彈性模量,本實驗取2.06×105MPa;K為鋼筒的內外徑比值;εθ為鋼筒的徑向應變;μ為鋼筒的泊松比,本實驗取0.3;p為鋼筒受水化反應后產生的徑向膨脹壓力。

2.2 實驗方案設計[1]

本次實驗采用壁厚2 mm,外徑200 mm,筒高600 mm的有機玻璃筒;高度為500 mm的Q235B型鋼管,1 mm厚的封孔鋼板;型號為BF350-3AA的應變片,其敏感柵尺寸為3.2 mm×2.5 mm;型號為CM-2B的靜態電阻應變儀,該應變儀的補償電阻為350 Ω,量程為(1~15 000)×10-6。保持實驗室的相對濕度大于50%,溫度約17°。實驗時在Q235鋼管上端預留直徑2 mm的排氣孔和直徑10 mm的注漿孔,待注漿完成后進行封閉。

1) 選用內徑為40 mm,外徑為48 mm的鋼管,分別配制水灰比為0.25、0.28、0.33、0.43的漿液進行實驗,觀察不同水灰比下的膨脹壓力,優選出最佳水灰比。

2) 選用實驗1)中優選出的最佳水灰比進行漿液的配制。將其注入內徑為30 mm,外徑為38 mm;內徑為40 mm,外徑為48 mm;內徑為50 mm,外徑為58 mm;內徑為60 mm,外徑為68 mm的4組鋼管內,觀察漿液在不同孔徑下的膨脹壓力,優選出膨脹壓力最大的最佳孔徑。

3) 選用實驗1)中優選出的最佳水灰比,分別在水溫為15°、25°、35°的條件下進行破碎劑的配制,然后注入到實驗2)優選出的膨脹壓力最大的最佳孔徑的鋼管內。觀察在不同水溫下配制靜態破碎劑的膨脹壓力的變化情況及極值。

2.3 實驗結果分析

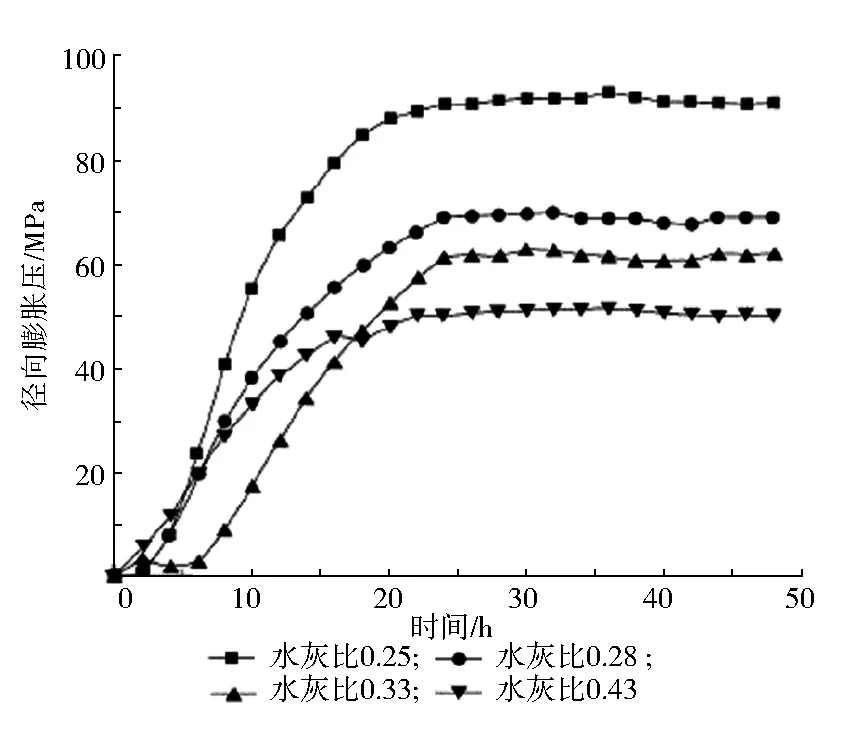

在進行實驗1)后,將所得數據代入p=ES(K2-1)(εθ-μ),得到不同水灰比下靜態破碎劑產生的徑向膨脹壓力的數值。結果如圖1所示。

圖1 不同水灰比下的徑向膨脹壓力

從圖1可以發現:不同水灰比配制出的靜態破碎劑所產生的徑向膨脹壓力隨時間變化的趨勢基本一致,在水化反應初期,破碎劑產生的徑向膨脹壓力緩慢增長,隨著反應時長的增加,從約4 h開始,破碎劑產生的徑向膨脹壓力迅速增長,并在20 h左右,破碎劑產生的徑向膨脹壓力逐漸趨于穩定。在反應后期,膨脹壓力的小幅下降是由于鋼管的變形使一部分膨脹壓力被釋放所致。并且水灰比為0.25時靜態破碎劑產生的徑向膨脹壓力最大,峰值約91 MPa。考慮到在實際工程應用中,水灰比小于0.2時,配制靜態破碎劑時漿液粘稠度不夠大,且流動性較差;當水灰比大于0.3時,雖然配制成的漿液流動性較好,但是產生的徑向膨脹壓力達不到理想的峰值。所以在實際工程應用中選擇最佳水灰比為0.25。

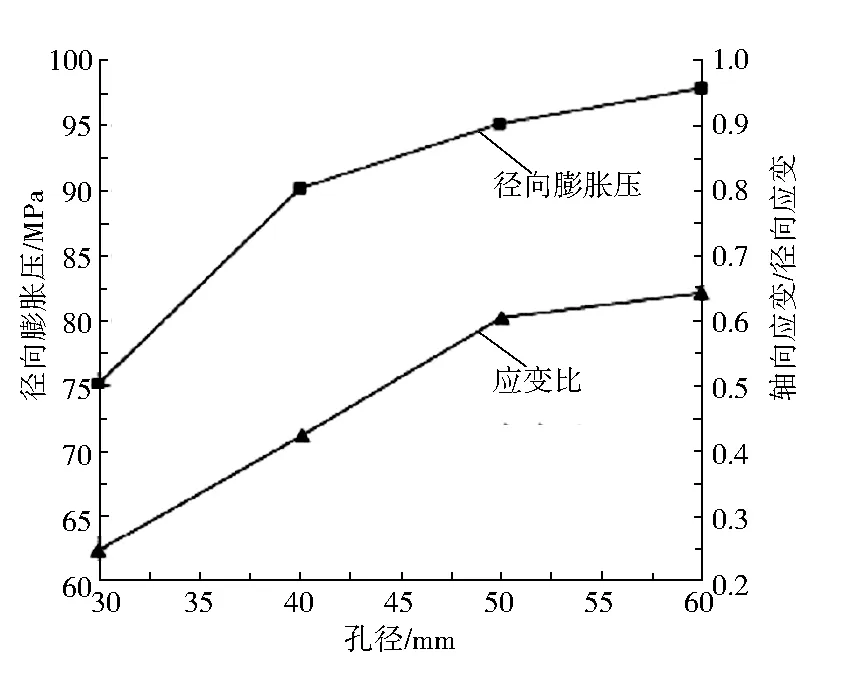

在實驗1)優選出的0.25最佳水灰比的條件下進行實驗2),得到0.25水灰比條件下靜態破碎劑在不同孔徑下產生的膨脹壓力與應變比,如圖2所示。

圖2 0.25水灰比條件下靜態破碎劑在

從圖2可發現:所選鋼管的孔徑越大,破碎劑產生的徑向膨脹壓力、軸向膨脹壓力及應變比也越大,并且應變比和徑向膨脹壓力的變化趨勢基本一致。隨著孔徑的增大,應變比隨之增大,則破碎劑產生的徑向膨脹壓力和軸向膨脹壓力的差值會逐漸減小,這是由于在較小孔徑的鋼管內,水化反應的進行會產生自封孔現象來約束軸向的膨脹現象,而在孔徑較大的鋼管內,漿液在鋼管內進行水化反應時處于流體狀態,不會發生自封孔現象,從而不會約束軸向的膨脹現象所致。從圖中可以看出,0.25水灰比條件下靜態破碎劑在60 mm孔徑下產生的膨脹壓力最大,約為98 MPa。

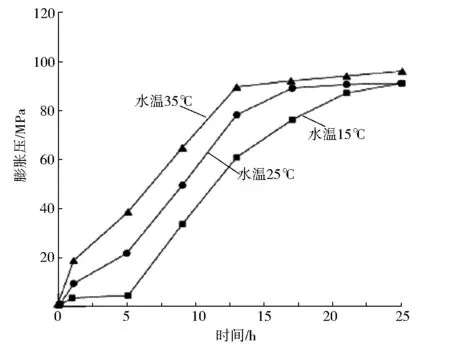

在實驗1)優選出的0.25最佳水灰比,實驗2)優選出的最佳60 mm孔徑鋼管的條件下進行實驗3),得到不同水溫[2]下配制靜態破碎劑的膨脹壓力的變化曲線,如圖3所示。

從圖3可發現:不同水溫下配制的靜態破碎劑反應產生膨脹壓力的速率明顯不同,但是最終反應產生的膨脹壓力的極值相差較小。這是由于靜態破碎劑的主要成分為氧化鈣[3],水溫越高,氧化鈣與水的反應速度就會越快,即破碎劑快速膨脹所需的時間越短,但是反應物中氧化鈣的量是一定的,雖然水溫不同會導致反應速度的不同,但不會影響最大膨脹壓力所致。考慮到在實際工程應用中水溫過高時,氧化鈣與水的反應速度太快,會在短時內產生大量的能量,容易產生噴孔的現象。因此,在實際工程應用中應根據現場作業要求來控制水溫進行破碎劑的配制。

圖3 不同水溫下配制靜態破碎劑的膨脹壓力的變化曲線

綜上所述,在實際工程應用中,要使靜態破碎劑產生最佳的膨脹效果,配制時的最佳水灰比為0.25,鋼管最佳孔徑為60 mm,且應在合理的水溫下進行破碎劑的配制,來控制破碎劑的膨脹速度。

3 現場應用及效果[4]

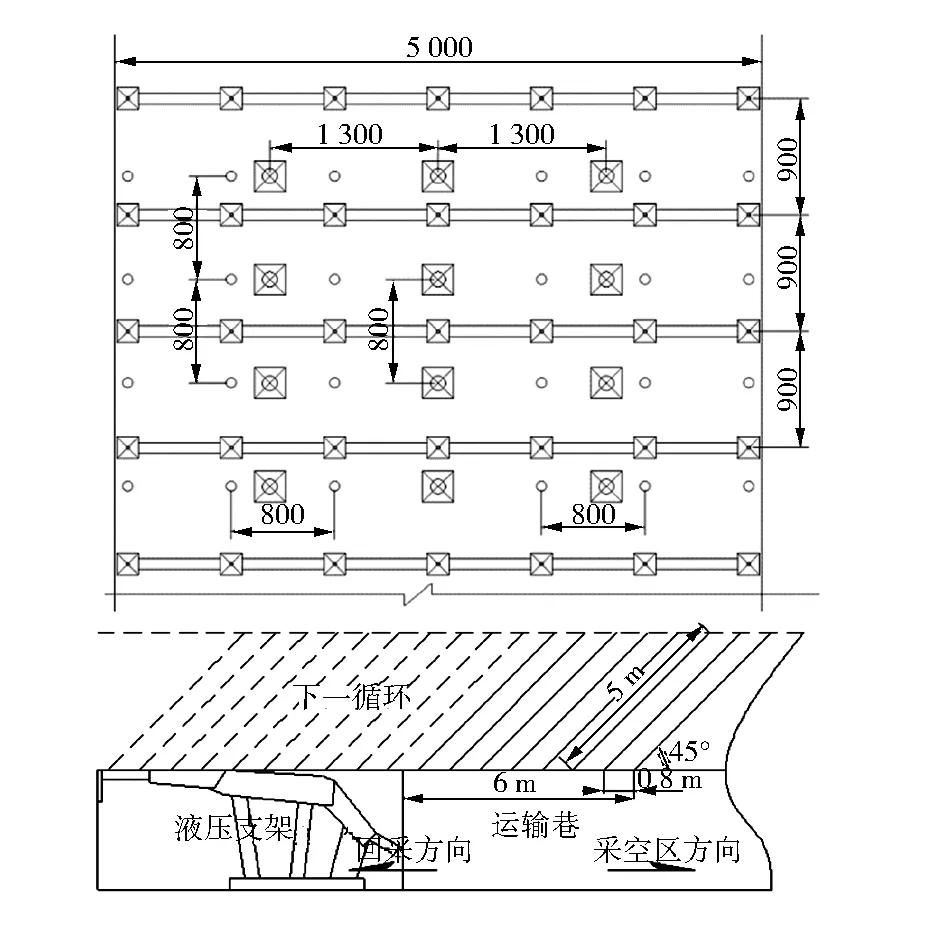

考慮到石港煤業公司15203綜采工作面的頂板巖層裂隙、構造發育及覆巖性質,結合巷道支護參數及現場施工情況,設計鉆孔的孔距為800 mm,排距為800 m,鉆孔長度5 000 mm,鉆孔的傾角與巷道軸線向采空側方向45°,具體布置情況如圖4所示。在3排鉆孔布置完成后,靜態破碎劑的注漿作業和鉆孔作業同時進行,注漿材料選用經過實驗得到的最優選材料進行注漿作業,直至完成計劃工作量。

15203綜采工作面回采巷道端頭頂板在未實施靜態破碎技術前的懸頂距離較長,約20 m以上,并且回采巷道頂板下沉緩慢;在實施靜態破碎技術后,僅僅數小時內即可聽到巷道頂板有明顯的碎裂的聲音。在實施靜態破碎技術后的第二天,巷道頂板塌落的速度明顯加快,采空區側回采巷道后方端頭的懸頂距離明顯減小,在回采巷道實施靜態破碎的作用取得了預期效果。

圖4 回采巷道頂板鉆孔布置示意(mm)

4 結 語

通過實驗發現,要使靜態破碎劑產生最佳的膨脹效果,配制時的最佳水灰比為0.25,所選鋼管的孔徑應為60 mm,且應在合理的水溫下進行破碎劑的配制,來控制破碎劑的膨脹速度。通過選取最優選參數對石港煤業公司15203綜采工作面回采巷道端頭頂板進行靜態破碎,巷道后方端頭的懸頂距離明顯減小,取得了預期效果。