不同油藏采出水處理工藝選擇及應用

馬彥濤 劉洋 趙曉龍

(中國石油華北油田公司第五采油廠)

0 引言

華北油田采出水處理工藝一般為“沉降—過濾—回注”,即通常所稱的“老三套”。具體工藝過程為混凝沉降罐(或重力)—調節罐—多功能過濾器—儲水罐—注水泵—注水井。該工藝在新建油田地面工程產能建設中應用普遍,對水中的油及懸浮物去除效果較好,處理后的水質可以達到水驅油藏的要求。隨著油田的深入開發,壓裂、酸化、三次采油等措施的工作量加大,油田采出液水質特性發生變化;同時隨著新標準的頒布,尤其是對于平均空氣滲透率≤0.01 μm2的特低滲透油田水質要求進一步提高,“老三套”采出水處理工藝已不能完全滿足注水水質的要求。為滿足不同油藏滲透率下的注水水質標準,優化組合水處理工藝,摸索采出水處理的標準化工藝,有利于油田注水開采的順利進行。

1 采出水處理工藝簡介

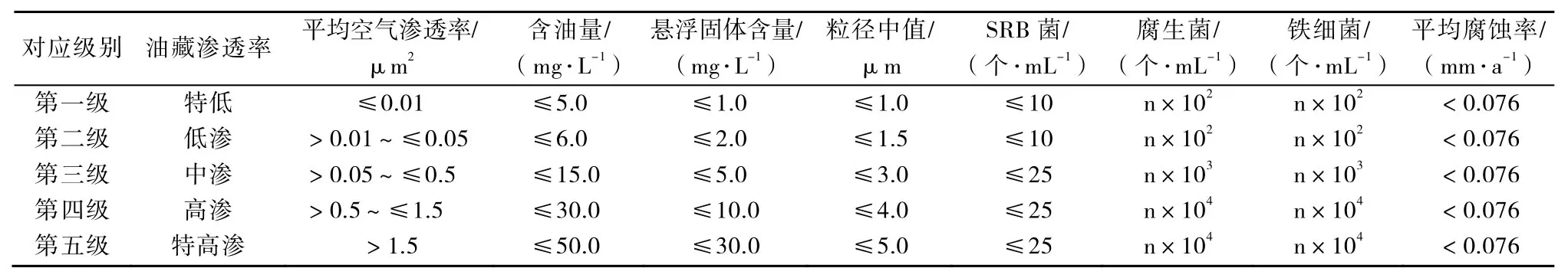

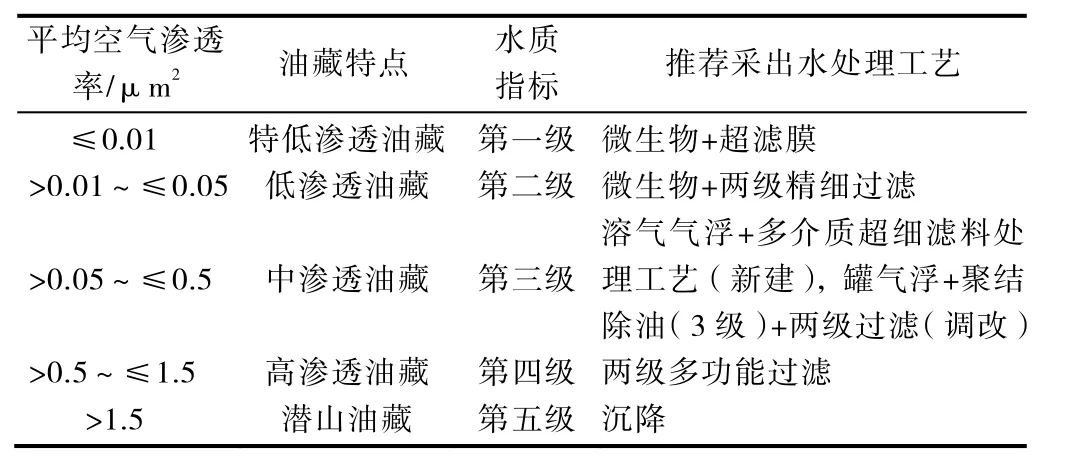

水質指標根據SY/T 5329—2012《碎屑巖油藏注水水質推薦指標及分析方法》,按照平均空氣滲透率將整個采出水回注水水質分為五級指標,水質指標見表1。

表1 碎屑巖油藏注水水質推薦指標

1.1 一體化連續流處理工藝

1.1.1 工藝技術

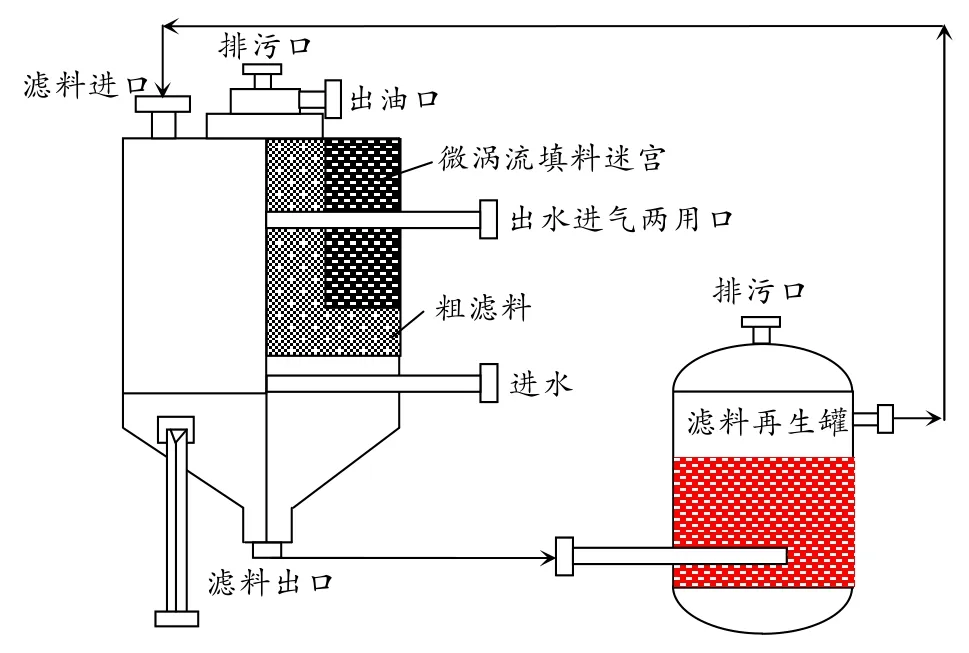

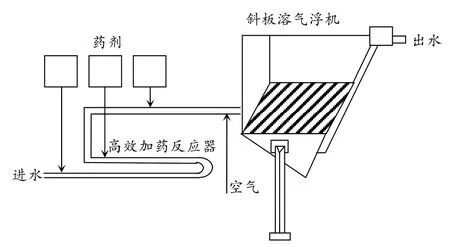

一體化連續流工藝是集渦旋向心氣浮除油、溶氣增氧脫硫除鐵、微渦旋除污降濁、多介質濾層過濾凈化、濾料體外循環和體內渦流搓洗再生、機泵充裝濾料等多種功能于一體的裝置。連續流含油污水處理裝置流程示意見圖1。

圖1 連續流含油污水處理裝置流程示意圖

1.1.2 技術優勢

無需停運反沖洗或更換過濾介質,無需加藥,運行費用低,自動控制,操作簡便,運行安全可靠。

1.2 微生物處理工藝

1.2.1 工藝技術

微生物吞噬高分子化合物,將油等有機物分解成無機物、二氧化碳、水。微生物處理技術是通過對各油田區塊的水樣進行分析,找到針對處理不同水質的專性微生物菌群,經過生物強化選擇區強化選擇高效特殊菌種,使處理水質合格。

1.2.2 技術優勢

不需加凈水劑、混凝劑等化學藥劑,生物降解產物為H2O和CO2,是一種無害化處理方式。微生物處理工藝流程簡單,長期運行水質穩定,不需清洗更換濾料,只需根據來水情況少量補充營養基,產生污泥量較小[1]。

1.2.3 工藝組合

“微生物+膜分離”工藝組合適用于低滲、特低滲油田,出水水質可以達到第一級水質指標。膜能夠精細截留水體中的懸浮物、有機物、膠質顆粒、微生物等,使水質得到凈化。通過膜的錯流過濾壓差,使分子之間離散,Ca2+、Mg2+等成垢陽離子不易形成沉積,對高礦化度水可以起到水質穩定的作用。為防止膜通量的降低和膜污染,需定期反洗和更換。

“微生物+兩級精細過濾”工藝適用于低、中、高滲油田。兩級精細過濾主要流程為一級過濾(核桃殼)+二級過濾(雙介質或超細濾料)。通過兩級精細過濾器過濾懸浮物,使出水含油量達到2 mg/L以下。由于油和懸浮物的通過量高于膜分離,該工藝只能達到第二級水質指標。

本例中,中國法官所說的最后“陳述”是一個具有文化特性的詞,譯員為了消除被告的理解障礙,在口譯時增加了必要的信息:“如果你對判決有任何要求和希望,你可以向法庭提出要求和希望。”在許多情況下,當譯員一時難以找到對應詞時,可以直接通過解釋來調解。比如,翻譯一個地名時,譯員可以在保留原來的發音時,解釋說“這是一個地方的名稱”。這樣的調解策略有利于保證各方溝通的流暢而不影響庭審的節奏。

1.3 渦凹氣浮+流砂過濾處理工藝

1.3.1 渦凹氣浮工藝技術

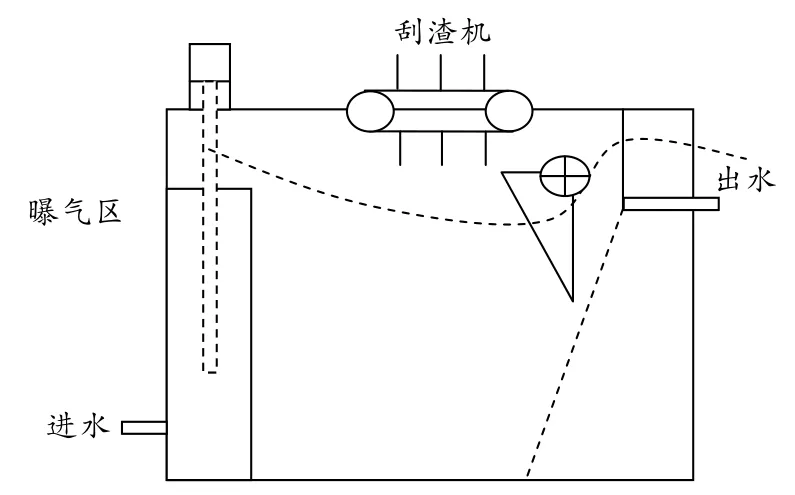

采用美國“渦凹氣浮專利技術”,污水首先進入曝氣區,曝氣機通過底部中空葉輪的快速旋轉形成真空區,氣體(空氣或氮氣)通過中空管道抽送至水下,并在葉輪快速旋轉作用下被粉碎成微氣泡,與水中的固體污染物結合在一起,上升到液面。液面上的固體漂浮物被刮渣機刮入污泥收集槽。凈化后的水通過溢流堰排出。渦凹氣浮工藝見圖2。

圖2 渦凹氣浮處理工藝

1.3.2 高效流砂過濾技術

高效流砂過濾技術是將采出水過濾和濾料再生兩個相對獨立的流程結合在一起。在同一過濾器的不同位置完成這兩個工藝過程。前者依靠位置的高差或泵的提升來完成,后者通過壓縮空氣完成。

1.3.3 技術優勢

渦凹氣浮工藝不需要空壓機、循環泵及壓力容器,無噪音,能耗低,設備整體性好。高效流砂過濾設備可連續運轉,濾料再生不需停機反洗,過濾洗砂效果好,水質穩定,使用壽命長。

1.4 罐氣浮+聚結除油+兩級過濾工藝技術

罐氣浮技術是采出水通過氣浮(氮氣)除去大部分原油,再采用聚結除油即微旋流、斜板、粗粒化三級除油工藝使處理后的水含油量達標,再經核桃殼、石英砂兩級過濾器使懸浮物達標。

罐氣浮在除油罐利用系統絮凝劑提高除油預處理效果好,聚結器也只需添加少量絮凝劑即可使含油量達標,運行成本低。

1.5 溶氣氣浮+多介質超細濾料處理工藝

1.5.1 溶氣氣浮工藝技術

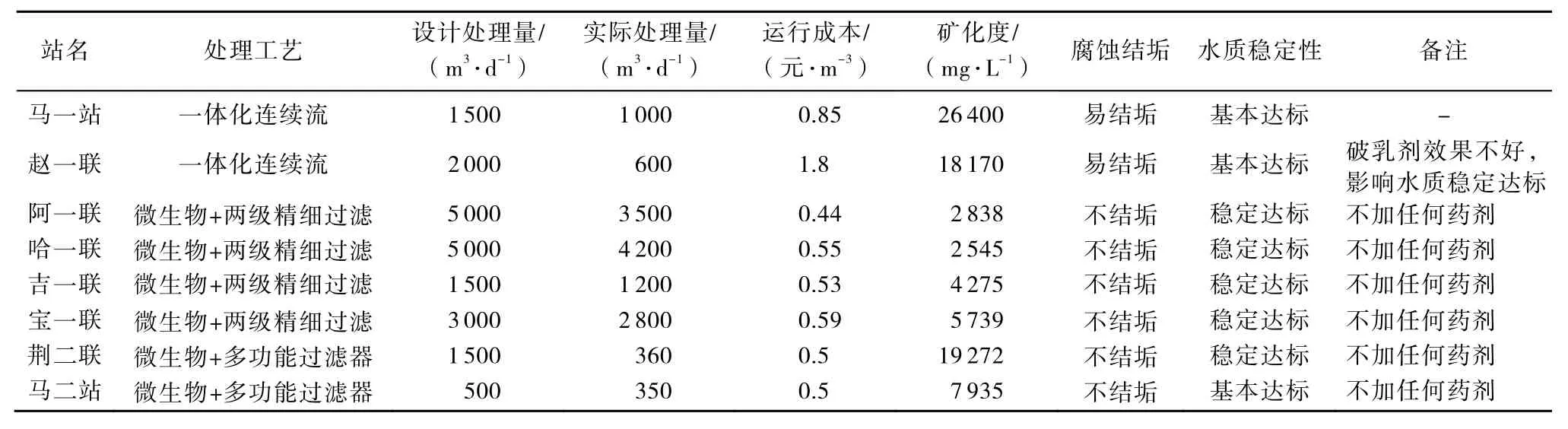

采出水通過管式反應器,加入藥劑,與溶氣系統飽和溶氣水中的微氣泡混合后,進入氣浮機,與藥劑和微氣泡結合的油和懸浮物迅速上浮,通過刮渣機刮氣分離。未能充分反應的油和懸浮物會進入斜板區,進行二次分離。出水通過特殊設計的流道,溢流出溶氣浮機,密度較大的砂和泥通過底部排出。溶氣氣浮設備工藝見圖3。

圖3 溶氣氣浮處理工藝

1.5.2 多介質超細濾料處理工藝技術

多介質超細濾料處理工藝采用加壓充氣,通過微小氣泡吸附小乳化油或懸浮物,不斷碰撞聚結變大,再經超細濾料過濾除油和降低懸浮物。多介質超細濾料過濾器內裝填上下兩層粒狀濾料,上層采用普通粗濾料,下層設置極細(粒徑0.1~0.2 mm)、極重(比重 4.2~4.8)的特種濾料。過濾器的運行全自動化控制,空氣和水同時進行反清洗[2]。出口水質可達到含油量≤8 mg/L,懸浮固體含量≤3 mg/L,粒徑中值≤2 μm。

1.5.3 技術優勢

獨特的結構設計,充分保證水流呈現完全的層流狀態;設置斜板區,進行二次分離,分離效率高;專利的防堵釋放器,保證氣泡均勻[3]。

2 不同油藏滲透率的水處理工藝選擇

2.1 特低滲透油藏的水處理工藝選擇

平均空氣滲透率≤0.01 μm2的特低滲透油藏,注水水質應滿足第一級要求。水處理工藝優先選用“特種微生物+膜處理”工藝。

華北油田晉95站是特低滲透油藏,應用“特種微生物+膜處理”工藝后,可保證水質達到第一級水質控制要求。晉95站應用效果見表2。

表2 第一級水質的水處理工藝應用效果

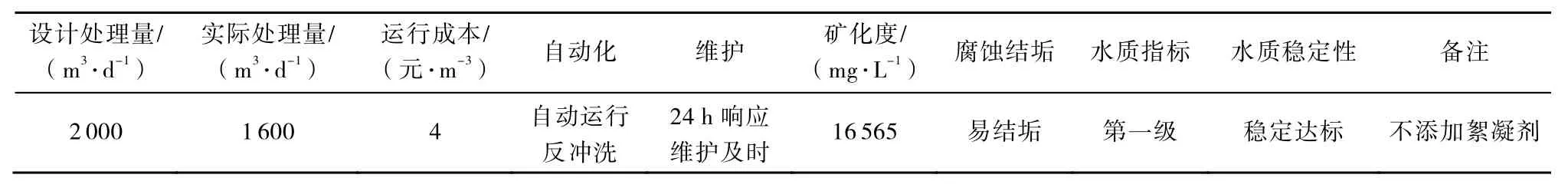

2.2 低滲透油藏水處理工藝選擇

平均空氣滲透率在0.01~0.05 μm2的低滲透油藏,注水水質應滿足第二級要求。華北油田共8座污水處理站分別采用了“一體化連續流”或“微生物+兩級精細過濾”工藝,連續運行18個月以上。應用效果見表 3。馬一站、趙一聯 2座站來水屬于高礦化度,而且水質較為復雜,采用了“一體化連續流”工藝,出水水質能夠達標。但趙一聯油區破乳劑與來水水質不匹配,影響出水水質,破乳劑與來水水質調試尚需改進。阿一聯、哈一聯、吉一聯、寶一聯4座站礦化度低于10 000 mg/L,采用了“微生物+兩級精細過濾”工藝,出水水質穩定,水質凈化階段不宜造成管線結垢,運行成本低,不加任何藥劑,但是投資相對較高,微生物池占地面積大。

綜合實際運行情況,推薦“微生物+兩級精細過濾”為第二級水質標準的水處理工藝。

表3 第二級水質的水處理工藝應用效果

2.3 中滲透油藏水處理工藝選擇

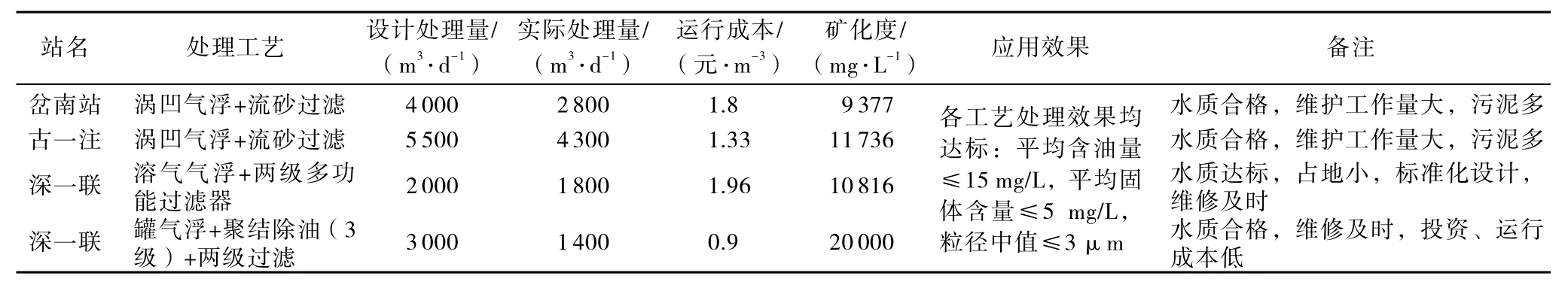

平均空氣滲透率在 0.05~0.5 μm2的中滲透油藏,注水水質應滿足第三級要求。水處理工藝可選擇“渦凹氣浮+流砂過濾”、“溶氣氣浮+兩級多功能過濾器”、“罐氣浮+聚結除油(3級)+兩級過濾”等三種工藝方案。

華北油田岔南站、古一注2座站采用“凹氣浮+流砂過濾”工藝,連續運行一年以上。雖然水質能夠達標,但投資比較高,絮凝劑達到60 mg/L,運行成本偏高,產生污泥量大,如古一注沖洗污水量達360 m3/d,年污泥量8 600 m3,維修響應時間長,運行成本偏高,不建議采用此工藝。深一聯采用“溶氣氣浮+多介質超細濾料精細過濾”工藝。出水水質穩定,投資、運行成本低,絮凝劑小于50 mg/L,不易產生浮渣和污泥,維修方便。對于高、低礦化度站,建議采用此工藝。

綜合實際運行情況,對于新建采出水站盡量采用“溶氣氣浮+兩級多功能過濾”工藝。對于調改的采出水處理站因占地有限,優先選用“罐氣浮+聚結除油(3級)+兩級過濾”工藝。應用效果見表4。

表4 第三級水質的水處理工藝應用效果

2.4 高滲透油藏水處理工藝應用

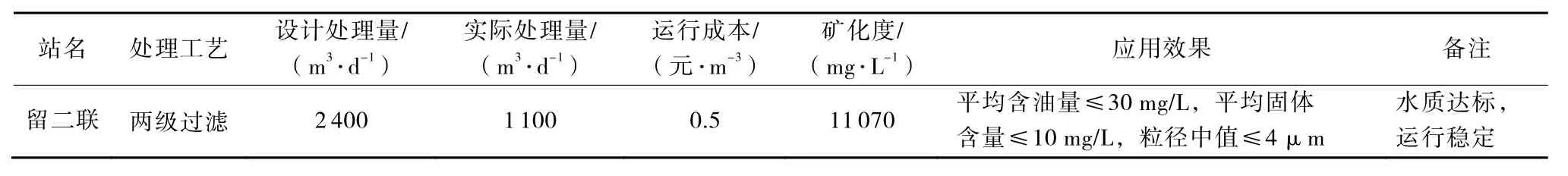

平均空氣滲透率>0.5 μm2的高滲透油藏和無效注水,出水水質應滿足第四級要求。水處理工藝采用兩級多功能過濾器,礦化度的高低對出水水質影響不大[4]。留二聯采用多功能過濾器,出水水質達標,運行成本低。應用效果見表5。

表5 第四級水質的水處理工藝應用效果

3 結論及建議

針對華北油田不同滲透油藏特點,對采出水處理工藝進行了優選,形成了適合華北油田水質凈化的標準化工藝,現場實際應用效果較好。處理后水中的含油量、懸浮固體含量都達到了不同滲透油藏的注水水質指標,對油田注水開采的順利開展起到了指導性作用。標準化處理工藝推薦見表6。

表6 采出水處理標準化工藝

推薦的標準化工藝目前只針對水質凈化階段,注水井井口是否會出現 Ca2+、Mg2+等沉積物尚未明確,同時不同礦化度下注水管線的腐蝕程度還有待查驗。下一步應按照礦化度、處理量進行細分,明確采出水水質不穩定機理,優化處理工藝,進一步形成水質凈化+水質穩定的標準化處理工藝。