超高強度鋼表面HVOF金屬陶瓷涂層制備與表征綜合實驗

郭智興,高林耿,李深厚,熊 計,鮮 廣

(四川大學 制造科學與工程學院,四川 成都 610065)

超高強度鋼具有超高的強度、韌性及良好的抗疲勞性能、抗應力腐蝕性能[1-2],用于制造飛機起落架、飛機發動機壓氣機軸和渦輪軸、導彈殼體、火箭發動機殼體等關鍵大型承力結構件,在航空航天工業中具有舉足輕重的作用[3-4]。由于這些構件在服役過程中要承受嚴重的磨損和腐蝕,為提高其服役可靠性,目前普遍采用電鍍鉻/鎘方式來提高其表面硬度和耐磨耐蝕性能[5]。但是,電鍍過程中使用的強酸會使鋼滲氫而產生氫脆風險,且電鍍廢液中的 Cr6+、Cd2+離子對環境和人體健康均十分有害[6]。采用既環保安全又能滿足使用性能要求的表面處理技術來代替電鍍鉻/鎘是目前的發展趨勢。

超音速火焰噴涂(HVOF)可用于制備金屬陶瓷、陶瓷、合金等涂層,具有適當的熱噴涂溫度和極高的噴涂速度,制備的涂層致密,硬度和結合強度高[7],波音公司已經開始允許在制造和維修767和777機型起落架時,采用HVOF噴涂WC基涂層代替電鍍鉻[8]。必須指出的是,除了HVOF工藝參數外,噴涂涂層成分對其微觀組織和性能有著非常重要的影響[9]。

為了讓學生深入了解并掌握超高強度鋼表面HVOF涂層改性技術,培養學生綜合應用知識進行創新實踐的能力和習慣[10-11],本文基于科研實踐設計了研究超高強度鋼表面HVOF金屬陶瓷涂層制備與表征的綜合實驗。實驗內容包括利用 HVOF制備WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr等 3種不同成分的金屬陶瓷涂層,對比研究金屬陶瓷涂層成分對涂層的微觀組織、涂層硬度、涂層孔隙度、涂層/基體結合強度及涂層摩擦磨損性能的影響。

1 實驗內容

制備 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr噴涂粉末時,以WC粉末(費氏粒度2.4 μm)、Cr3C2粉末(費氏粒度2.5 μm)、Co粉、Ni粉、Cr粉等為原料。將各種原料粉末按成分配比進行準確稱量,經過在酒精中濕磨、氮氣氣氛下噴霧干燥、真空固相燒結和破碎過篩后,得到粒度15~45 μm的球形粉末。

采用超音速熱噴涂 JP-5000系統制備 WC-10CoCr、WC-17Co和 Cr3C2-25NiCr涂層。噴涂前先對300M超高強度鋼基體進行噴砂處理。JP-5000系統采用的燃料為航空煤油(流量為22.7~24 L/min),氧氣為助燃劑(流量920 SL/min),氬氣為送粉載氣(流量3.7~3.9 SL/min),燃燒室壓力為0.75 MPa,噴涂距離為350 mm。

采用激光粒度儀檢測粉末粒度,采用光學顯微鏡觀察涂層截面形貌,利用 Image-Pro軟件對涂層截面的孔隙率進行測量,采用維氏硬度計檢測涂層硬度,采用萬能材料試驗機根據GB/T 8642—2002檢測涂層結合強度,最后進行球盤摩擦磨損實驗(Al2O3球形壓頭半徑為4.99 mm,壓頭線速度為24.93 cm/s,磨損時間4000 s,磨損距離為 1000 m),并采用 EVO-18型掃描電子顯微鏡(SEM)對噴涂粉末和涂層磨損表面進行分析。

2 實驗結果與討論

2.1 HVOF噴涂用球形粉末表征

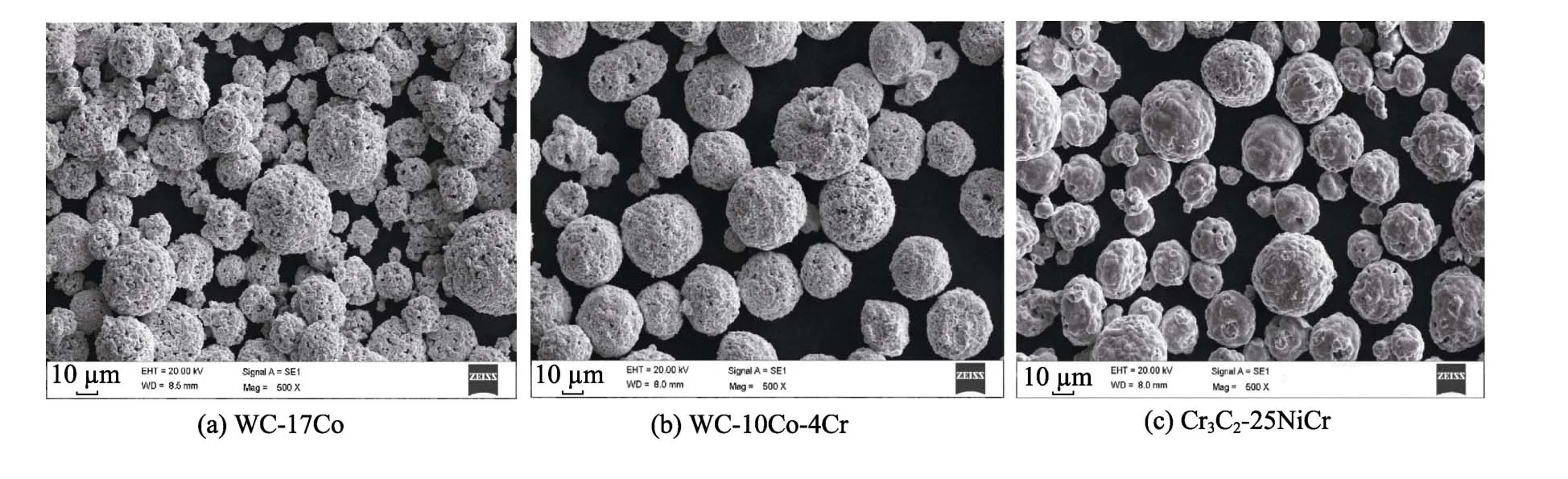

圖 1是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr熱噴涂球形粉末的微觀形貌。WC-17Co粉末顆粒的球形度較高,球形顆粒的數量較多,但顆粒表面粗糙多孔,有一定的粒度范圍。WC-10Co-4Cr粉末比 WC-17Co粉末顆粒球形度更高,球形顆粒的比例也更高,粒度分布更窄,表面仍呈現粗糙多孔狀態。Cr3C2-25NiCr粉末顆粒的球形度和球形粉末比例低于WC-10Co4Cr粉末,但高于WC-17Co粉末,表面無明顯孔洞,粗糙度與孔洞數目較WC基金屬陶瓷粉末低,呈現出較致密的狀態。激光粒度檢測結果表明,3種熱噴涂粉末粒度范圍基本在15~45 μm范圍內,且30 μm左右的粉末粒子最多。總體上看,3種粉末的球形度都較好,粒徑分布均勻,適合進行超音速火焰噴涂。

圖1 熱噴涂球形粉末微觀形貌

2.2 金屬陶瓷涂層微觀組織與性能

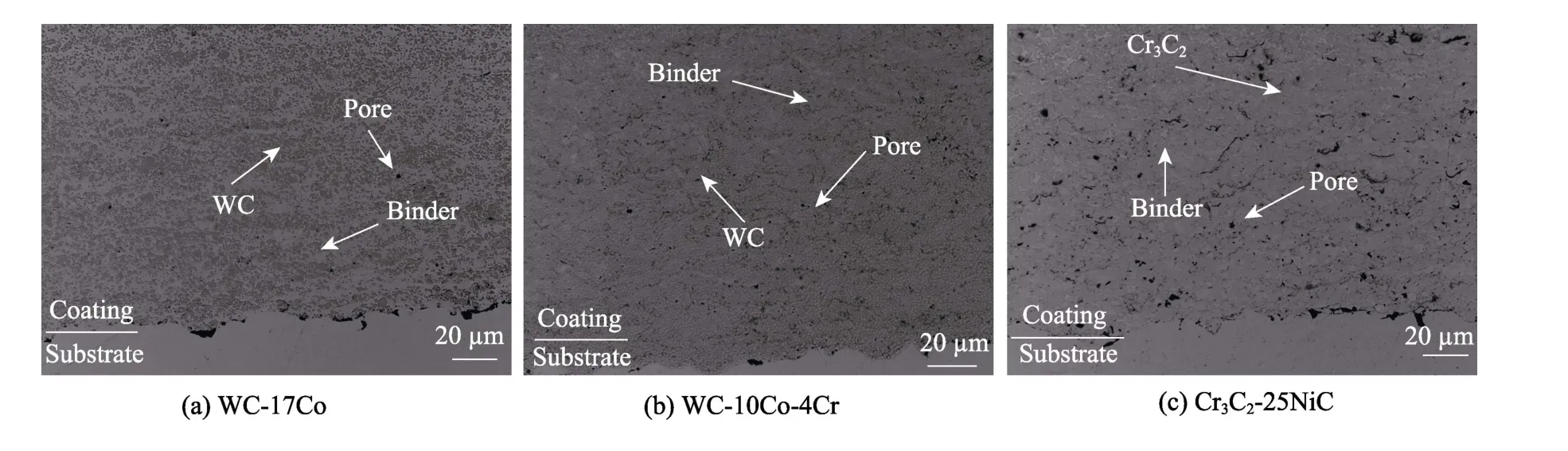

圖2 金屬陶瓷涂層截面微觀組織

圖 2是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金屬陶瓷涂層的截面微觀組織。圖中上部為金屬陶瓷涂層,下部為300M鋼基體;黑色的小點為HVOF噴涂時形成的孔隙,深灰色的區域為WC或Cr3C2硬質相,淺灰色的區域為粘結相。3種涂層組織致密、均勻,無明顯分層等缺陷,涂層與基體的結合方式為機械結合,界面結合良好。采用萬能材料試驗機檢測結合強度,3種涂層的結合強度都在80 MPa以上(見表1)。WC-17Co涂層的孔隙最少,這與其粘結相含量高有關。雖然Cr3C2-25NiCr涂層的粘結相含量最高,但涂層中的孔隙較WC-17Co涂層和WC-10Co4Cr涂層多,這是由于Cr3C2粒子比重遠低于WC粒子,噴涂過程中粒子獲得的動能較小,造成涂層中孔隙相對更多。

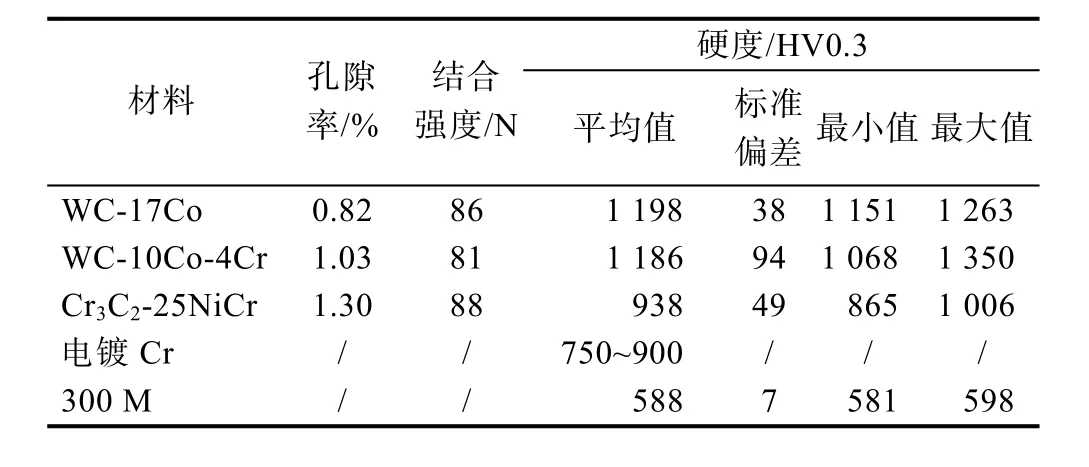

表1 涂層的孔隙度、結合強度與硬度

采用 Image-Pro軟件對涂層進行孔隙度分析的結果見表 1[12-13]。WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金屬陶瓷涂層的孔隙度依次升高,這與圖2中的涂層界面微觀組織形貌一致。涂層硬度受涂層材料本身性質、粘結相含量、孔隙率等影響。Cr3C2-25NiCr涂層中 Cr3C2的硬度低于 WC,孔隙度最大,粘結相含量最高,其硬度比兩種WC基金屬陶瓷涂層明顯更低。相對于300M鋼基體與傳統的電鍍鉻涂層,HVOF制備的3種金屬陶瓷的硬度均更高。

2.3 金屬陶瓷涂層摩擦磨損性能

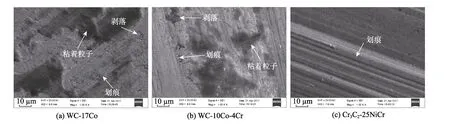

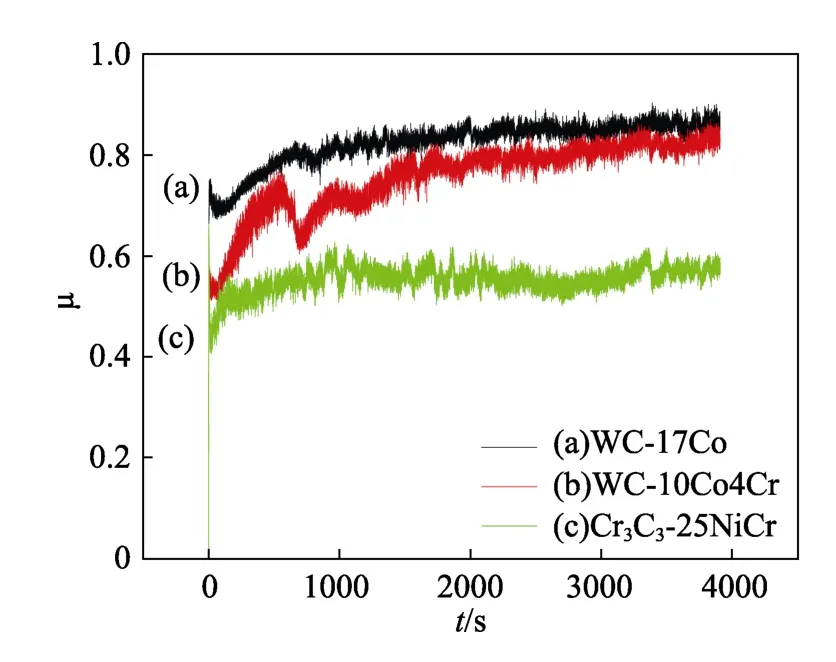

圖 3是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金屬陶瓷涂層的摩擦磨損形貌。WC-17Co涂層與WC-10Co-4Cr涂層磨損后的表面形貌相似,均有較細微劃痕或小犁溝,涂層出現剝落,剝落的涂層所形成的粘著粒子會導致粘著磨損和磨粒磨損加劇。Cr3C2-25NiCr涂層在磨損后出現了小劃痕,但未出現剝落、粘著粒子、裂紋等缺陷,表面十分光滑[14]。從圖4中的摩擦系數變化曲線也可看出,金屬陶瓷涂層經過短暫磨合后即進入穩定期,Cr3C2-25NiCr涂層的摩擦系數顯著更低,表現出比WC基金屬陶瓷更為優異的摩擦磨損性能。

圖3 金屬陶瓷涂層摩擦磨損形貌

圖4 屬陶瓷涂層摩擦系數與時間關系圖

3 結語

本實驗采用HVOF技術在超高強度鋼表面制備了WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr等 3種不同成分的金屬陶瓷涂層,研究了涂層成分對顯微組織、孔隙度、硬度、結合強度和摩擦磨損性能的影響。本實驗將科研成果轉化為實驗教學項目,知識點和實驗內容豐富,可以培養學生的創新思維和科研熱情,為今后獨立從事科研工作打基礎[15]。實驗中需要使用球磨機、燒結爐、HVOF等材料制備設備,并利用OM、SEM、萬能材料試驗機、摩擦磨損試驗機、圖像處理軟件等對涂層組織與性能進行表征,可以培養學生的實踐能力和綜合運用知識解決科學和工程問題的能力。