新型電站監控系統的設計與開發

文/康平 李源 張盼

1 研究目的

近年來,隨著裝備技術的發展和戶外基建設施設備增多,施工裝備在數量和質量上都有了巨大變化,特別是用電設備種類、功率的不斷增多、增大,對電能消耗的依存度也不斷加大。野外作業在沒有配套電網保障的情況下,發電機組作為臨時通用能量轉換裝置,具有移動安裝方便、工作穩定等諸多特點被廣泛應用,但在使用中精準保障智能化管理不夠理想。諸如不同型號機組同時工作,需長時有人值守監護、操作,以便及時發現和解決如燃油、電壓穩定性等故障癥候,以確保負載設備運行安全穩定,減少停電、停機故障時間,提高施工進度。因此急需要建立一套遠端監控系統來改善管控模式,緩解保障監管人員數量與能力的不足,改善長時、高溫、高噪的工作環境、降低裝備維護成本,延長使用壽命。

2 實用需求分析

本系統的設計初衷是為了解決施工過程中各類發電機組設備因技勤人員少造成裝備狀態監控不足、使用管理粗放等問題。通過與廠家、發電機組保障人員的廣泛交流,以及對施工作業期間設備使用環境、故障特點的分析研究、操作實踐,理清了系統設計的基本需求。

2.1 實時性要求

實時遠端反映發電機組電站工作狀態的指標參數有電壓、電流、功率、功率因數、機油壓力、水溫、油量等,對于時間敏感信息,要做到狀態信息實時傳輸顯示,要求系統要有較高的數據采樣速率、信息處理能力和數據傳輸能力;對于幅度敏感信息,則要求信息采樣精度要高,數據傳輸要穩定可靠;對于異常故障信息,要第一時間準確判定,第一時間故障預警;使用中,實現遠端遠程模式的開關機,輸供電、漏電保護,過、欠壓保護,工作時間記錄,維護預警等功能。

2.2 通用性要求

目前配屬使用的發電機組設備型號數量龐雜,工作方式各異,因此系統設計時要充分考慮到兼容性和擴展性要求,在不對原有機組操作架構較大改變或影響的情況下,確保系統能夠適用各型裝備,滿足多部裝備同時在線監控。

2.3 環境適應性要求

系統設計要小巧靈活,便于安裝,易于操作,其環境適應性要強,野外應用時要做到防水、防塵、抗干擾。

2.4 低成本要求

在系統設計時盡量減少對現有裝備的結構改動,依托裝備現有的傳感器設備完成系統功能設計,從而降低成本,提高系統的推廣價值。

2.5 低功耗要求

系統的啟動運行,通過發電機組的電瓶供電,要求功耗低、待機時間長、耐壓區間大。

3 系統設計

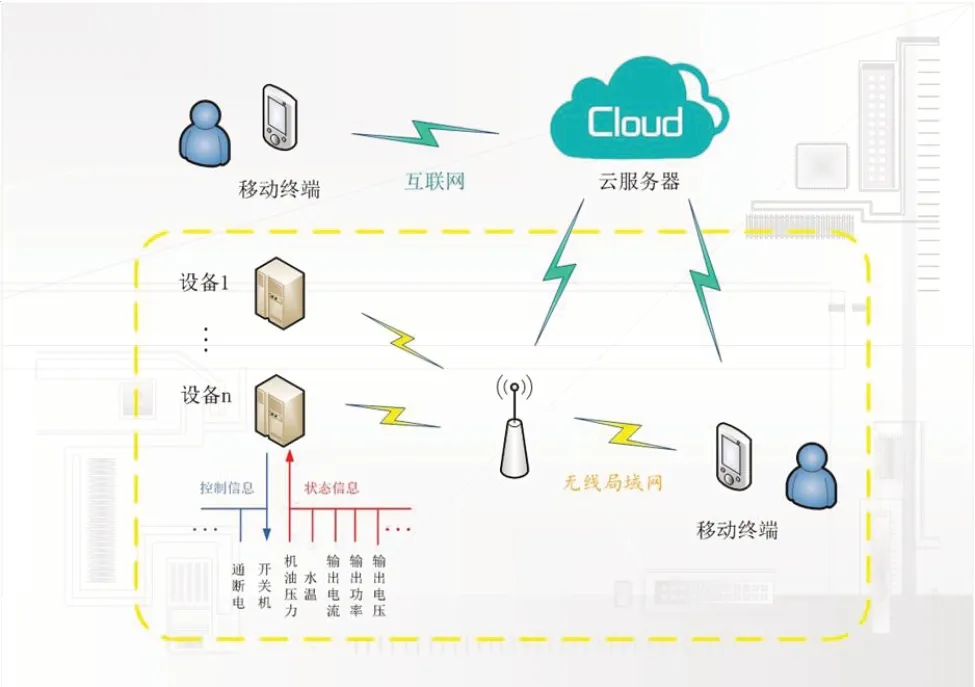

該系統主要依托無線網絡來實現基本設計,在公里級范圍內,通過搭建的無線局域網絡,實現對多部發電機組電站設備工作狀態的實時監控。同時,在互聯網可接入的前提下,能夠實現與各類物聯網云服務平臺的對接,實現監控范圍的網絡擴展。

3.1 系統結構

系統主要由設備端、顯控端以及網絡通信端三部分組成。設備端安裝于發電機組電站設備之上,負責采樣收集各類傳感器的數據,完成數據信息的打包上傳和控制信息的接收執行。顯控端依托手機等移動載體,提供人機交互界面,完成狀態信息的顯示、報警和控制命令的輸出。網絡通信端為設備端和顯控端提供無線互聯通路。

系統結構如圖1所示。

3.2 硬件設計

每一臺油機電站設備安裝有一塊固定地址信息的MCU微控制器,通過各種接口電路與各類參數傳感器、執行器連接。其中微控制器采用Espressif公司設計的ESP8266芯片,其在智能家居物聯網領域有較為成熟可靠的應用。其典型特征如下:

· 802.11b/g/n

· Wi-Fi Direct (P2P)、soft-AP

圖1:系統組成示意圖

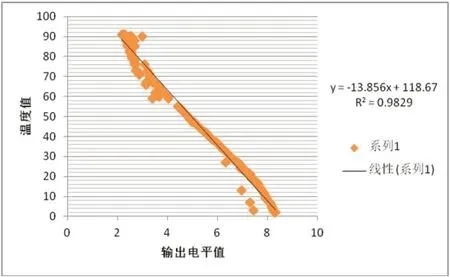

圖2:水溫傳感器輸出電平與溫度關系曲線

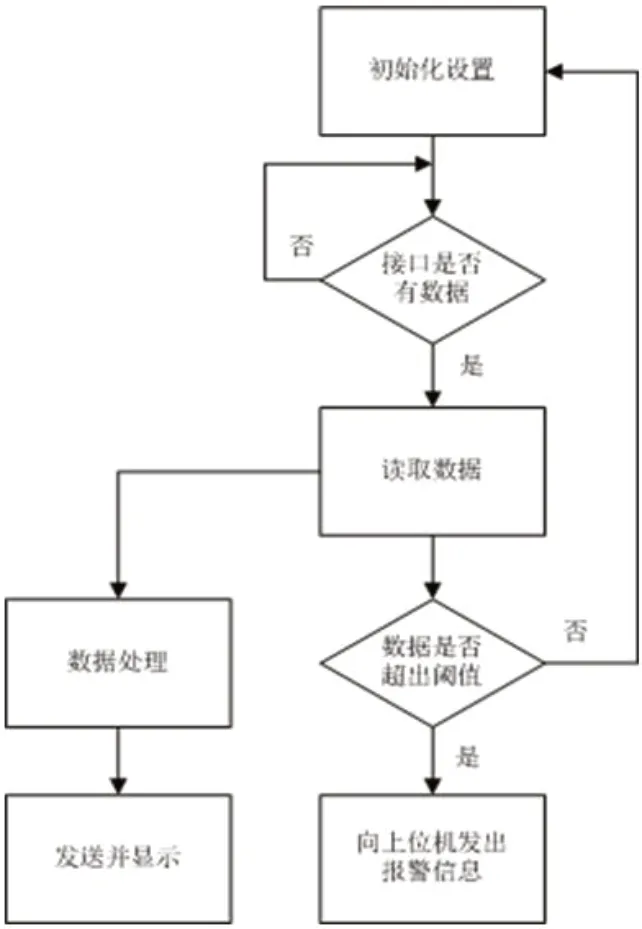

圖3:數據上傳流程

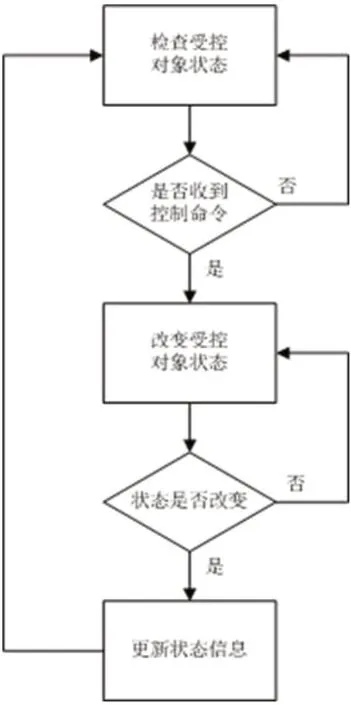

圖4:控制命令下達流程

圖5:顯控終端界面

· 內置TCP/ΙP協議棧

· 內置TR開關、balun、LNA、功率放大器和匹配網絡

· 內置PLL、穩壓器和電源管理組件

· 2ms之內喚醒、連接并傳遞數據包

· 集成SDΙΟ2.0、SPΙ、UART接口

本項目采用搭載該款芯片的ESPDUΙNΟ開發板作為設備端的硬件核心,優化后的供電電路可接受5~16V的寬幅直流供電,可直接連接油機12V啟動電瓶,為系統的長時間待機提供了保障,同時該電路也提供5V、800mA的供電輸出,能夠滿足多種傳感器、模擬信號切換開關等外圍器件的電能需求。

監測敏感點選擇機油壓力、水溫、輸出電壓、電流、功率、功率因數、頻率、油量等指標信息(可根據油機型號靈活調整檢測點),其中機油壓力、水溫、油量等信息的采集依托裝備現有傳感器,通過開發板自身集成的ADC完成數據采樣。由于ESPDUΙNΟ只提供A0一個AD采樣接口(采樣范圍0~5V),無法同時采樣多種傳感器數據,考慮到當前采樣數據類型不多,以及后期功能擴展的需要,將A0接口接入一個74HC4067的16通道模擬信號開關,從而實現用1個ADC對16路模擬信號分時采樣的功能擴展,即設備端可以通過1個10位AD,最多采集16組模擬傳感器信號。

以對機油壓力進行采樣為例,油機電站使用YY-010型壓力傳感器,感應量程0-1MPA對應電阻輸出0-184Ω,在原測量電路中,使用12V電壓驅動,無法直接進行采樣,通過串接1KΩ可調電阻,調整分壓電阻阻值至560Ω左右,形成0-5V分壓電路,然后再進行電壓采樣,通過采樣電壓與壓力的線性對應關系最終計算輸出當前機油壓力值。同理可對水溫采樣的硬件電路進行設計改造(采樣電壓與溫度值是反向線性對應關系,即NTC型輸出)。對于線性度不好、采樣值偏差較大或者線性對應關系未知的傳感器,可以通過數值擬合標定的辦法來確定輸出關系,提高輸出精度。在獲取康明斯油機水箱水溫時,由于傳感器的輸出關系曲線未知,無法進行采樣計算,此時通過實測283組溫度與輸出電平的散列點,擬合出一條方差最小的直線作為輸出關系曲線,編程后得出的采樣溫度值與實測值誤差很小,達到使用要求。如圖2所示。

電壓、電流、功率、頻率、功率因數等信息的采集通過LT-163單相互感式電能計量模塊實現,通信規約采用標準MΟDBUS-RTU協議。MΟDBUS 協議在一根通訊線上采用主從應答方式的通訊連接方式。首先,主計算機(ESPDUΙNΟ)的信號尋址到一臺唯一地址的終端設備(LT-163),然后,終端設備發出的應答信號以相反的方向傳輸給主機。ESPDUΙNΟ向LT-163發送讀取寄存器指令,LT-163將寄存器存儲的電壓、電流、功率等數據反饋給ESPDUΙNΟ,由于ESPDUΙNΟ的TTL通信接口已被USB占用,可通過程序將GPΙΟ13、GPΙΟ15開通為軟串口來連接LT-163。

對開關機的控制動作,通過ESPDUΙNΟ的數字3腳、5腳分別連接兩組光耦繼電器來完成啟動電機的加電和油門拉桿的斷電,為確保啟動和停止命令的可靠完成,兩組繼電器的執行動作周期被設定為3秒。

輸供電、漏電保護,過、欠壓保護,在原設備的基礎上,通過對電源輸出端的采樣,系統內設置過、欠壓安全闕值,實現保護和預警。

3.3 軟件設計

軟件設計分為兩個部分,一是ESPDUΙNΟ開發板驅動程序的設計,另一個是移動終端APP軟件的設計。

ESPDUΙNΟ的編程開發采用Arduino語言,這是一種是建立在C/C++基礎上的,對AVR單片機參數設置函數化后的C語言。工作時,程序要完成各類傳感器狀態信息的數字化采樣,分析數值是否在設定的閾值區間;對于協議數據,要按照接口協議的規范格式完成數據的讀取;在上傳數據時,將數據與告警信息轉換成JSΟN數據格式,通過Wi-Fi通信模塊發送,經路由器(局域網或國際互聯網)送到用戶的移動終端顯示。控制信息由移動終端發送,經網絡送入MCU,MCU通過執行器完成控制命令,并更新執行器的狀態,更新后的狀態信息由MCU發送給移動終端,向用戶反饋控制結果。數據上傳流程如圖3所示,控制命令下達流程如圖4所示。

目前支持物聯網應用的云平臺有很多,如機智云、ΟneNET、氦氪云、樂聯網等,每個云平臺的功能各有特色,本項目采用開源的Blinker物聯網接入方案,其特點事可根據項目需要自由定制手機端的APP功能和界面,提供多種開源庫函數,支持Arduino、esp8266、esp32、樹莓派或其他linux開發板,支持語音、震動等多種功能調用,可以很好的完成系統所需的Wi-Fi接入方式的功能設計。該系統可以實現數據信息和控制信息的多路擴展,能夠同時接入多部電站設備。同時系統提供控制權限共享功能,可以實現多個用戶對同一設備的控制。如圖5所示。

4 實用特點與創新

圖6:設備端的安裝位置圖

該系統的設計與開發堅持以任務需求為導向,采用模塊化平臺化設計,有很強的推廣價值,其設計理念和所用技術具有以下特點:

(1)系統設計與實用需要緊密結合,實用性、針對性強,采用移動物聯網技術與移動終端相結合,人機分離的情況下,可同時實現對多部發電機組設備多種狀態參數的實時監控,并可以對裝備參數的異常變化進行自動監控報警,如機油壓力過低、油量不足、水溫過高等,極大地提升了發電機組設備的自動化、智能化水平,系統擁有較好的人機交互性,擴大了技勤人員的保障感知范圍,降低了工作強度;

(2)系統監控范圍廣,搭建使用方便。快速部署架設時僅需一部手機,開啟WLAN熱點共享功能即可完成系統環境搭建,監控半徑不小于150米,經多次任務檢驗,系統具備防水、防塵、抗干擾、超長待機的優勢,在野外機動作業環境下展現了很高的應用價值;長期固定架設時,可通過無線路由器連接,局域網模式下,監控半徑由路由器的信號覆蓋能力決定,單路由器無橋接情況下通常不小于300米,多路由橋接后監控范圍成倍擴展。在互聯網模式下,可完成數千公里范圍的低速數據監控。

(3)系統對現有發電機組設備做了充分的兼容性設計,在設計時盡量避免對現有設備進行硬件改造,實現了電力、部分傳感器和控制器的兼容共用,從而極大地節約了硬件成本;整個系統采用模塊化設計,預留了足夠的功能擴展接口,易于功能組合和拓展。其低成本、模塊化的優勢有利于大范圍的推廣使用,在老舊發電機組電站設備的信息化升級改造上極具優勢。

(4)系統的可移植性和可擴展性十分突出,應用場景十分廣泛,可用于多種場景下對多種設備的監測控制;而同一設備的控制權又可以實現多用戶授權共享,進一步擴展了應用場景。

5 總結

實踐證明,通過在發電機組上加裝此監控系統,在人機分離的情況下,單人可同時實現對多部油機設備多種狀態參數的實時監控,該系統可對發電機組參數的異常變化進行無延遲自動監控報警,如機油壓力過低、油量不足、水溫過高等,極大地提升了油機設備的自動化、智能化水平,降低了工作強度,改善了工作環境。