工程車輛差速轉向電控系統

文/郭瑞 李東艷

隨著工業的快速發展,環境污染和能源問題日益突出,新能源汽車的設計、開發和使用引起了人們的關注。隨著控制科學和電子集成技術的發展,各種控制技術的交叉結合在工程車輛的研究中成為一種發展趨勢。工程車輛產品中,傳統的汽車其轉向系統大多采用機械裝置和液壓裝置相結合的方法來控制執行機構或者轉向離合器實現轉向,這種轉向裝置機械部件安裝復雜、成本高,并且轉向機構易磨損、操控平穩性能低、轉彎半徑大,工作效率低。

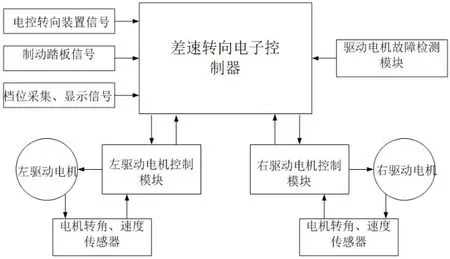

1 系統組成

由于工程車輛本身的工作特性,其前輪主要是起到引導汽車前進方向的引導輪,所以,電驅動汽車采用后驅式雙電機獨立驅動車輛的行走和轉向。當雙電機后輪驅動車在轉向時,驅動電機的差速問題是其關鍵技術,并且兩側由電機獨立驅動。所謂電子差動是指電子控制單元使用軟件調節每個驅動電機的轉速和輸出功率,使得每個驅動電機的驅動速度滿足轉彎時的約束關系,使汽車兩側驅動電機以不同速度轉動。

車輛差速轉向電子控制系統組成如圖1所示。集成的電子差速控制器基于電控操作裝置、制動踏板和轉速傳感器的信號。計算速度差,然后分配速度大小,通過CAN總線將速度信號發送到兩個電動機控制器,并控制兩個電動機的速度,實現車輛差速轉向。

2 差速轉向電子控制原理

傳統車輛的轉向系統由電子轉向助力器或液壓轉向助力器改變前面兩輪前進角度,前驅的車輛直接對驅動輪進行差速,后面兩輪獨立運動,受外力作用自調節轉速,保證前軸線和后軸線交于一點;而后驅車輛的后軸裝有差速器,受到前面兩輪前進角度改變,后兩輪受力不一樣,導致后兩輪轉速經過差速器調節后不一樣,前軸軸線和后后軸軸線交于一點。兩種方式實現傳統汽車的轉向。傳統方式車輛的輪胎對地面的損傷很大,轉向操作性不好。

當工程車輛在轉彎時,電子差動控制器根據操作電子控制裝置發送的轉向信號計算相應的期望轉向值,同時,根據預期值計算兩側電動機的所需角速度,然后將轉速請求發送到兩側的電動機控制器,從而實現兩側電動機輸出所需的角速度,實現電子差速轉向。因為兩側輪胎的角速度由兩側電機控制,因此,電子差速轉向最終通過電機驅動的速度控制來實現。電子差速轉向系統可以通過控制兩側電機兩側的速度來調節轉速,從而實現車輛的平穩轉向。電子差速轉向控制系統主要包括車輛差速控制和電機速度控制。

電驅動汽車為了達到在各種復雜工況條件下轉向時左右驅動輪的轉速和轉矩按需分配,即差速又差扭矩的目的,其差動轉向電子控制系統通過控制兩個獨立的電機控制器來驅動兩個獨立的輪邊電機。兩側輪邊電機分別帶動兩側輪胎獨立轉動,控制器利用編輯和標定的程序函數合理的請求兩側驅動電機速度,減少了機械傳動部件,并使其具有高傳動效率,并且結構靈活,易于實現行車、轉向系統的電子化和自動化等特點。

差速控制系統的實現方法是采集駕駛員轉向意圖信號和當前車速等信號,經過濾波計算等,轉換為兩側驅動電機的轉速請求信號,分別發送給兩側的電機控制器。兩側電機控制器采用速度閉環調節電流輸出,從而調節兩側驅動電機的速度變化,實現驅動輪的差速。電驅動汽車的車體為剛性車體,差速轉向控制時需考慮驅動輪的滑移、滑轉,涉及到電子差速部分的基本控制包括以下幾部分:即轉向信號的觸發控制、用于計算雙側轉角的后側電動機轉向控制算法部分、電子差動控制算法和電動機轉速控制程序。

首先,駕駛員操作以激活電子控制裝置的轉向功能,并且轉向電子控制器根據該信號,判斷出駕駛員的轉向意圖信號和車速,在當前車速下,計算出兩側電機的期望轉速,然后,電子差動控制算法根據驅動輪的相應轉速信息和當前車速信息計算兩側驅動輪的期望速度。最后,電機控制器通過程序文件使用Vleft和Vright作為速度期望變量值,來實時控制電機。

圖1:車輛差速轉向電子控制系統組成圖

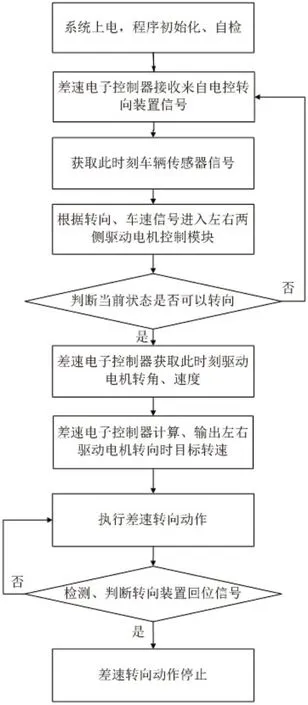

圖2:差動轉向控制流程圖

電機控制器的輸出接口可輸出開關量,模擬量和PWM波形等信號,適合于交流感應電機,無刷直流電機等設備的控制。因此,它可以用于獨立驅動電機的汽車控制系統。在控制的整體方案設計中,根據控制系統的特性,直流永磁電機的正反旋轉可以由兩個電平信號控制。PWM 信號控制直流永磁電機的速度,控制系統中對應模塊來實現左右輪驅動電機的獨立控制是完全可以的。在控制系統的輸入量中,采集的開關量和模擬量信號由A/D 模塊轉化為便于運作算的數字信號。包括電控裝置轉向信號,左右驅動電機角度反饋信號,左右驅動電機速度反饋信號,制動踏板信號轉換為相應的數字量被提供給驅動馬達轉向角控制模塊和電子差動控制器以進行處理。此外,在驅動控制系統中加入對電機運行整個過程中的故障信號檢測模塊,防止由于過壓過流等故障而燒壞電機。

3 具體實施方式

駕駛員通過操作轉向裝置發送指令,控制器通過采集操作轉向相應的開關量和模擬量輸入及車速傳感器的車速信號(電機的轉速信號),將其進行數據相應濾波、計算等,轉換為請求轉速數據,通過CAN收發器轉換為符合CAN總線協議的數據發送出去。電機控制器的CAN收發器對接收到的CAN數據進行數據轉換,發給電機控制器。電機控制器根據請求轉速數據,通過程序文件傳遞函數,轉為為電流數據,驅動ΙGBT,調節電機實際電流大小,同時采集轉速信號,增益后再用于調節電流大小,從而實現差速轉向。

工程車輛差動轉向控制系統內部控制流程如圖2所示。系統上電后,首先執行初始化程序。在芯片內部設置一些寄存器,然后在系統上執行校準自檢。如果發現故障判定類型和等級,該工作允許繼續工作后,然后進入中斷等待循環,檢測輸入量值的閾值。當控制器采集到電控裝置發送的轉向信號超過設定閾值或濾波周期后,確定為駕駛員意圖轉向;與此同時讀取存儲在存儲器中的每個傳感器信號值,并驅動電機轉向子程序以確定轉向模式,并將點開轉向裝置的轉角值輸入給到差速轉向子程序或函數,差速轉向子程序或函數運算結果為驅動電機轉角和目標轉速。計算左右驅動電機的速度,發給電機控制器,控制與電機速度對應的端口輸出,并改變ΙGBT的PWM占空比,以改變兩側驅動電機的電流。實現目標的差速轉向,差速轉向完成后,此時當轉向動作完成后,電子控制系統輸入模塊繼續檢測電控裝置的信號,當控制系統接收到裝置回位信號后,此時電機控制器PWM輸出回到非轉向狀態,系統默認此次轉向動作完成,控制程序返回中斷,并重新檢測電控裝置的轉向信號。

4 結語

本文研究的工程車輛采用差動轉向電控系統,轉向性能好,可實現工程車輛的柔性轉向。電機驅動為無級變速的,轉向靈活和響應迅速,減少了對輪胎的磨損,同時,還可以進行制動動能的能量回饋。驅動電機以低速和高扭矩運行,整機的智能和操作的人性化將更高。