基于Dynaform 的汽車翼子板修邊廢料下滑模擬研究

文/彭本棟·奇瑞汽車股份有限公司

在沖壓自動化生產中,修邊廢料下滑不暢一直是影響生產線效率的重要因素之一。我們在模具設計階段利用Dynaform 軟件真實地模擬了汽車翼子板修邊廢料下滑過程中的狀態,提前識別出廢料下滑不暢的風險點,針對問題點優化了修邊工藝方案,保證廢料下滑順暢,減少后期整改風險,降低了模具開發成本。

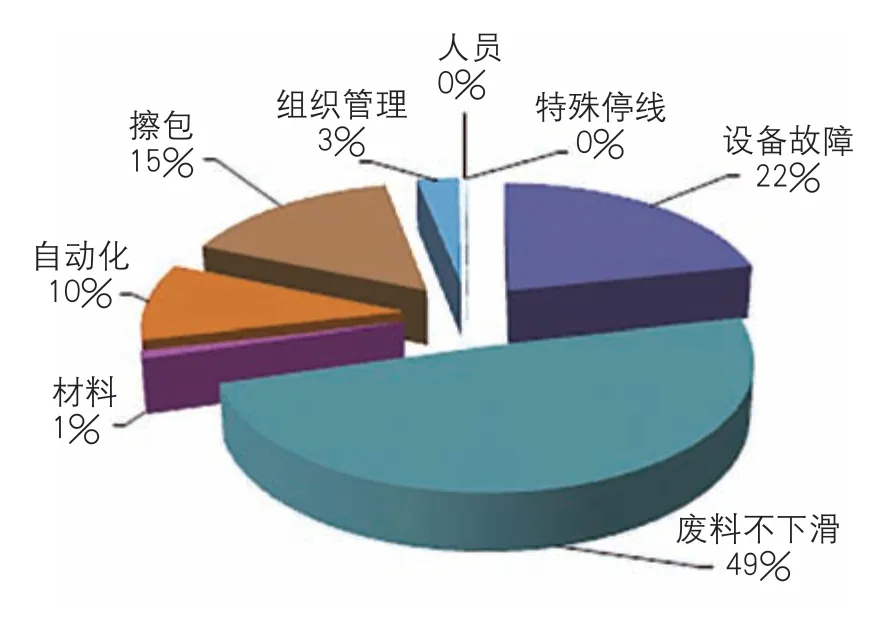

在沖壓件生產過程中,經常會出現修邊廢料不下滑的現象(圖1);特別是自動化生產線,一塊廢料的不下滑都會導致整條生產線停線,嚴重影響了生產效率,我公司曾對沖壓車間2018 年生產過程中生產線異常停線的原因進行統計分析,發現修邊廢料不下滑導致的停線占比高達49%(圖2)。而且如果模具中廢料積存太多,還可能會導致模具損壞,處理廢料時還有可能造成人身傷害。現代化汽車模具和沖壓生產線的自動化程度越來越高,如何保證修邊廢料順利滑出模具和壓機外,是困擾每個模具制造廠家和主機廠的一道難題。

圖1 翼子板廢料下滑不暢

圖2 生產停線分析

現狀調查

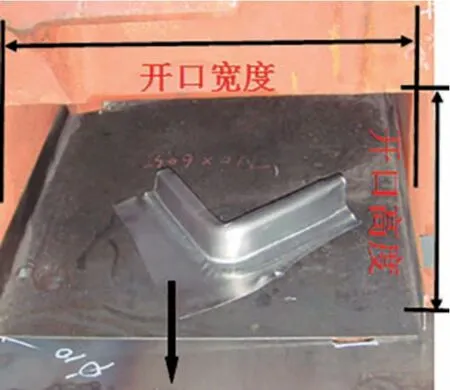

由于修邊廢料的影響因素較多,導致設計階段無法準確驗證出修邊廢料能否順利下滑,只能憑借設計人員的經驗;最終實物能否滑落,只能到生產調試階段才能得到驗證。若出現修邊廢料不下滑,模具是很難處理的,有時候甚至要報廢模具才能解決。因此必須要從模具設計源頭上避免廢料不下滑的現象。行業內目前常用的做法是模具結構設計按照修邊廢料的最大對角線長度來設置模具廢料滑槽的高度和寬度(圖3)。但是這種做法由于不考慮修邊廢料的流向,導致模具懸空大,局部強度差;而且會導致工藝復雜,模具尺寸變大,增加了模具開發成本。因此如何合理的設置模具廢料滑槽的高度和寬度,必須考慮修邊廢料的流向。修邊廢料的流向單純憑借經驗很難評估準確,利用有限元仿真軟件模擬是一種很有效的方法。

圖3 模具廢料滑槽設置的一般方法

本文利用Dynaform 軟件,通過模型的建立及參數的設定,較為真實地模擬了翼子板修邊廢料下滑過程中的狀態,識別出廢料下滑不暢的風險點,優化修邊廢料的工藝布置方案,保證廢料下滑順暢,減少后期整改風險,降低了模具開發成本。

修邊廢料下滑的仿真模擬

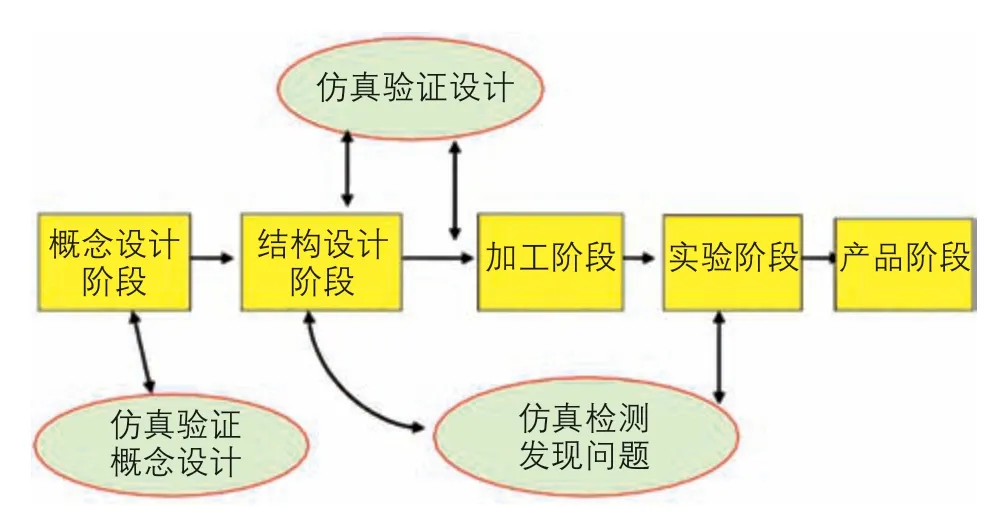

經調查發現我公司前期開發的沖壓件中汽車翼子板的修邊廢料下滑不暢風險最大。為了在新項目開發中規避此問題,在汽車翼子板模具結構設計階段,利用Dynaform 對修邊廢料下滑進行仿真模擬,從理論上找出廢料不下滑的源頭,在設計階段徹底解決,設計流程如圖4 所示。

圖4 設計流程圖

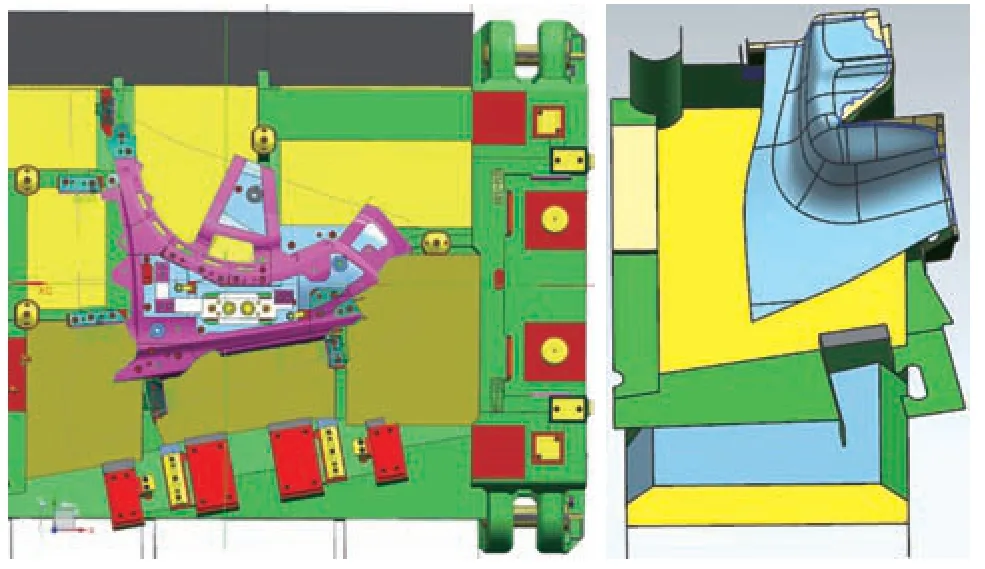

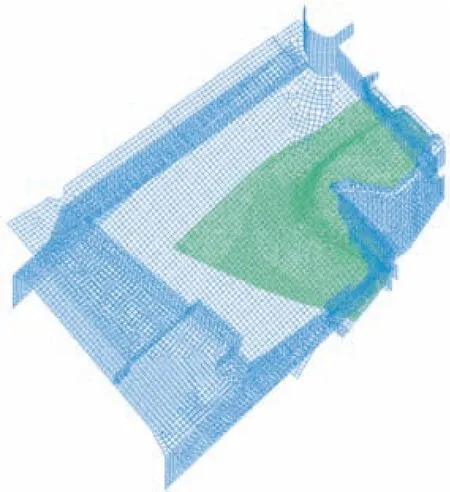

Dynaform 的廢料下滑模擬是一種基于接觸的廢料跌落過程模擬解決方案,幾何模型由CAD 軟件UG 建立,包括下模、三維修邊廢料、修邊線,如圖5 所示。

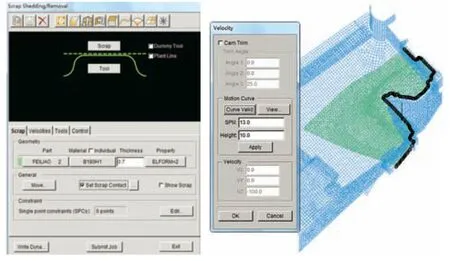

有限元網格模型的建立

有限元模型的建立是在已有CAD 模型的基礎上進行適當和必要的簡化,利用Dynaform 前處理器,離散單元采用4 節點或3 節點殼單元,進行網格劃分,得到整個模型的有限元網格,如圖6 所示。整個模型中,節點總數為30016,殼單元為28703。

圖5 翼子板修邊廢料幾何模型

圖6 翼子板修邊廢料有限元模型

參數設置

在Dynaform 前處理器的“Scrap Shedding/Removal”模塊中進行參數設置,如圖7 所示。

⑴定義材料模型及單元的屬性。按照產品定義的材料屬性定義廢料模型,本文翼子板材料牌號為B180H1,料厚為0.7mm,材料模型采用彈塑性。

⑵定義接觸。在接觸分析中,由于問題的復雜性,判斷接觸發生的方向有時是很困難的,因此分析中應盡量使用自動接觸(不需要人工預接觸方向),本模型選擇*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE。

圖7 翼子板修邊廢料有限元模擬參數設置

⑶定義邊界條件。直接調用Dynaform 中的力的曲線模板。

⑷定義求解時間和輸出文件。

⑸利用ls-dyna 求解器計算。

修邊廢料下滑的仿真模擬

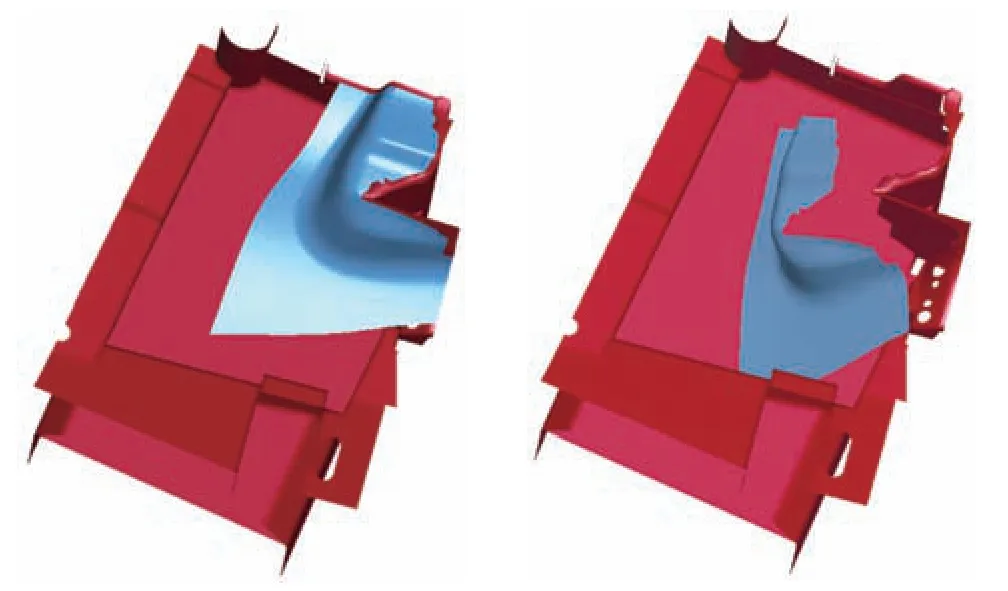

ls-dyna 求解器計算結束后,便可以進行動畫演示,從而可以看到廢料正常模擬重力狀態滑落,如圖8示。根據廢料模擬的滑落狀態,給出修改方案和建議。

圖8 模擬廢料重力狀態滑落過程

結束語

我們利用Dynaform 軟件對汽車翼子板廢料下滑進行模擬分析,并將模擬結果和現場情況進行對比,模擬結果基本符合現場。因此借助仿真技術,對沖壓修邊廢料下滑全過程進行模擬分析,可以有效地指導覆蓋件修沖模具廢料滑道的設計工作,消除后期整改風險,縮短模具開發周期,降低成本。

由于現場廢料的滑落受很多因素的影響,包括廢料的變形、上模刀塊的沖擊力、修邊吃入量等,而且存在很大的不確定性和不穩定性,而軟件模擬是相對確定的邊界條件,所以結果可能會存在偏差,需要后期的對比總結,摸索出模擬的合理邊界條件,提升仿真模擬精度。