基于壓機噸位的數據分析

文/毛青誼·上汽通用汽車有限公司

目前國內外生產的很多壓機在出廠時就帶有噸位監測裝置,市面上對壓機的四點噸位監控及分析的實現方式是:通過給壓機安裝一套噸位儀系統,其中四個傳感器來搜集四個點的壓力數據,噸位儀匯總檢測數據通過藍牙接口傳輸到移動設備中,移動設備可以實時查看最近一次四點噸位的壓力值。

這種方式僅僅能夠做到現場壓力數據的讀取,沒有將四點噸位的數據進行更進一步的分析和存儲,使用者不能直接得到壓機的負載狀態數據,還需要人工測算,得出壓機偏載或超載的結果。

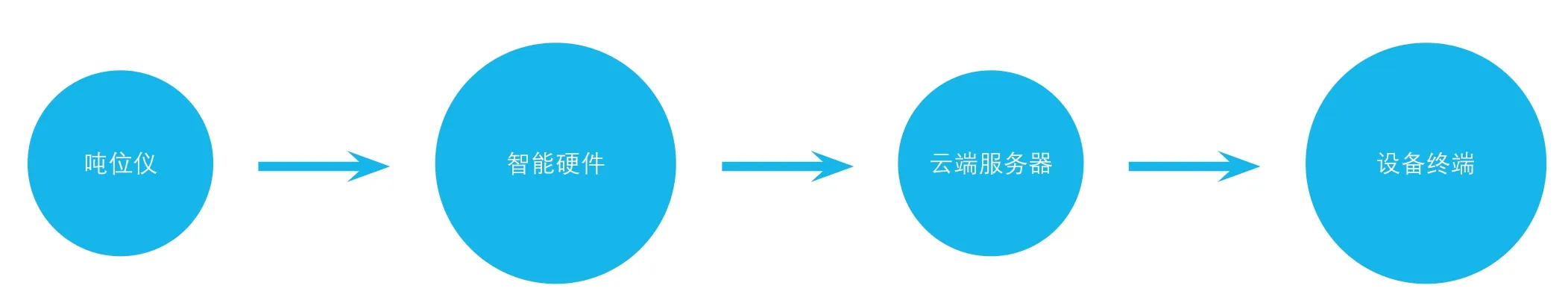

圖1 所示的壓機四點噸位監測系統包括:

⑴噸位儀。安裝在壓機四個立柱內側的噸位儀,用于監測壓機四點噸位值,四個噸位儀對稱安裝。

⑵智能硬件。用于噸位儀的數據采集和數據推送(傳輸協議的轉換提高傳輸穩定性及距離)。

⑶云端服務器。接收智能硬件發送的噸位儀的噸位值,對壓機的四點噸位值進行分析,計算壓機的重心位置,判斷壓機是否偏載或超載;存儲數據,形成數據庫,分析趨勢數據;利用能量法,結合噸位周邊數據,分析設備異常。

⑷設備終端。與云端服務器進行數據通訊,獲取壓機的四點噸位值、重心位置、以及壓機的負載狀態,接收壓機偏載或超載的報警信息。優選的設備終端是工控機或個人移動終端。

分析方法

噸位儀將檢測的壓力數據發送至智能硬件,智能硬件與云端服務器建立通訊連接,獲取噸位儀的實時數據并存儲。云端服務器根據噸位儀的檢測數據和安裝位置,計算壓機的重心,并判斷壓機是否超載或偏載。當壓機超載或偏載時,向用戶發出報警信息,用戶可通過設備終端與云端服務器建立連接,獲取噸位儀的實時數據和壓機的負載狀態,接收報警信息,也可以對噸位儀的歷史數據進行查看,云端服務器根據壓機的負載狀態判斷壓機的健康趨勢,用戶可以查看壓機的健康趨勢,掌握壓機的健康趨勢,方便壓機的使用和維護。

圖1 壓機四點噸位監測系統

伴隨四點噸位數據的積累,我們可以利用四點噸位單副模具的特征值,結合多種趨勢分析方法,對四點噸位的數據和噸位儀健康狀態進行趨勢分析和預測。趨勢分析包含日、周、月三個維度,有單調遞增、單調遞減、整體遞增、整體遞減、驟拐點。

用戶可以自由配置概率的大小,調整報警的靈敏度。將單個角度上的噸位數據統計可以得出單個角度上數據的變化范圍。可利用此方法,將所有角度上的噸位數據進行分析,就可以形成一次沖壓過程中所有角度的、數據的變化范圍,從而形成報警范圍。這樣我們就得到了一次沖壓的、全行程數據的報警范圍。有效地監控了在沖壓生產過程中數據異常的情況,即生產中出現的問題。

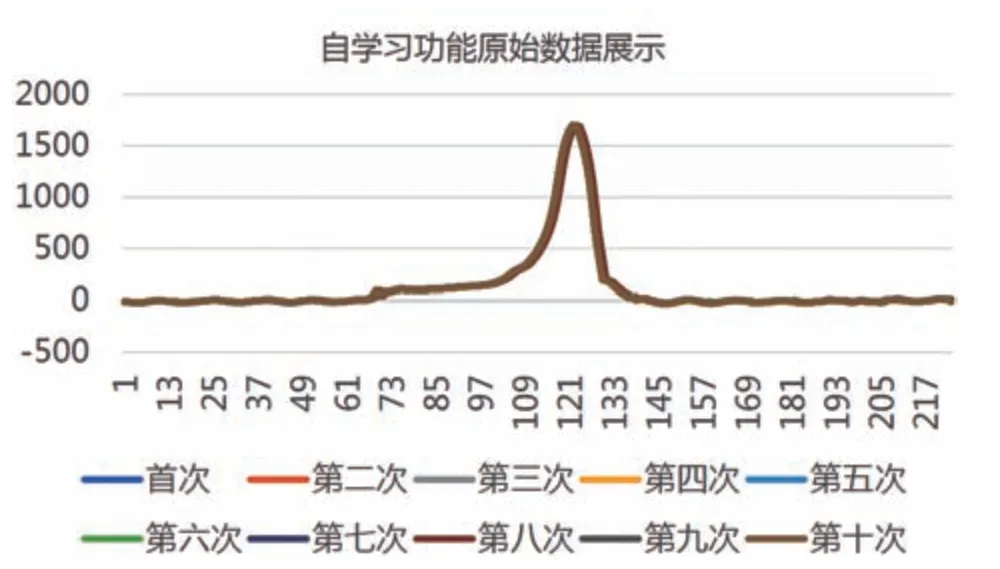

下面我們將舉例說明該自學習算法的實現過程以及工作原理。通過對大量數據的學習,自學習功能將掌握數據變化的曲線范圍,進而形成全行程的數據監控與分析,進行實時預警與報警,如圖2 所示。

圖2 自學習功能將掌握數據變化的曲線范圍

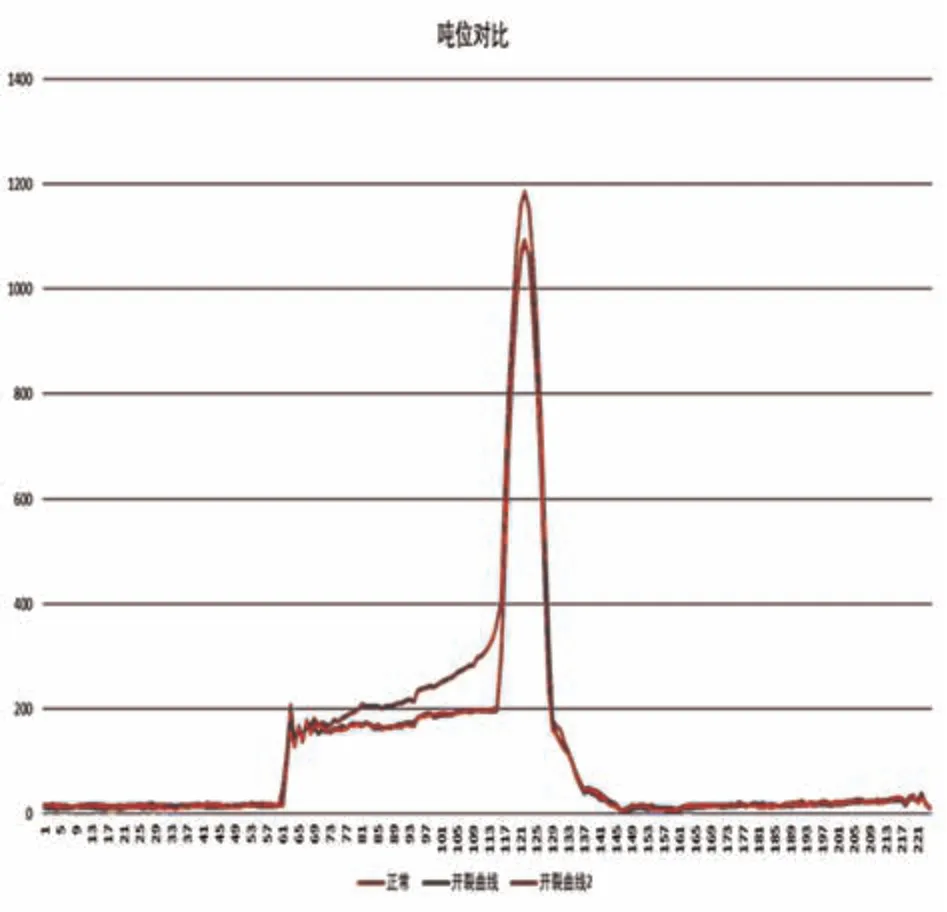

當學習的樣本容量較大時,各范圍內的數據將有較為穩定的概率,篩除學習過程中的非正常數據,因此,將概率小于0.1 的數據進行篩除,進而形成報警范圍。依次將所有的角度數據進行概率篩選,從而形成每個角度數據的報警范圍。圖3 為自學習功能上下限范圍進行報警(偏移20)效果。

圖3 自學習功能上下限范圍進行報警(偏移20)效果

后門外板總噸位標準上限及偏載判斷,如圖4 所示。通過集成采集車間的ANDON 系統和噸位數據,根據不同的模具噸位標準對實時的噸位進行預判,超過標準值后進行手機推送,故障信息中帶有故障鏈接,可以點擊鏈接直接跳轉到相應的峰值圖形。

應用案例分析

質量關注

沖壓車間內開裂是個比較典型和高發的缺陷,目前對于開裂的檢查為僅在線末通過人工或者視覺目視的辦法,但是這個屬于生產后檢查,發現時往往一批產品已經產生了缺陷,同時異常的開裂也會造成模具等問題的進一步惡化,我們通過壓機監控項目,將各個模具的4 點噸位過程數據及峰值數據進行跟蹤,得到了部分開裂缺陷的曲線圖,如圖5 所示,總噸位峰值力有10%的下降率。

圖4 后門外板總噸位標準上限及偏載判斷

圖5 部分模具開裂缺陷曲線圖

同時各點噸位的過程數據也有一定的下降,后續通過對于每套模具過程噸位的數據監控,應用標準曲線與實際曲線的對比,實時判斷零件的開裂狀態,實時提醒,幫助車間減少開裂的零件數量以及線末人員對于開裂缺陷的檢查工時,同時減少對模具的潛在影響,降低模具因開裂造成的維修時間,節約維修工時及降低停線率。

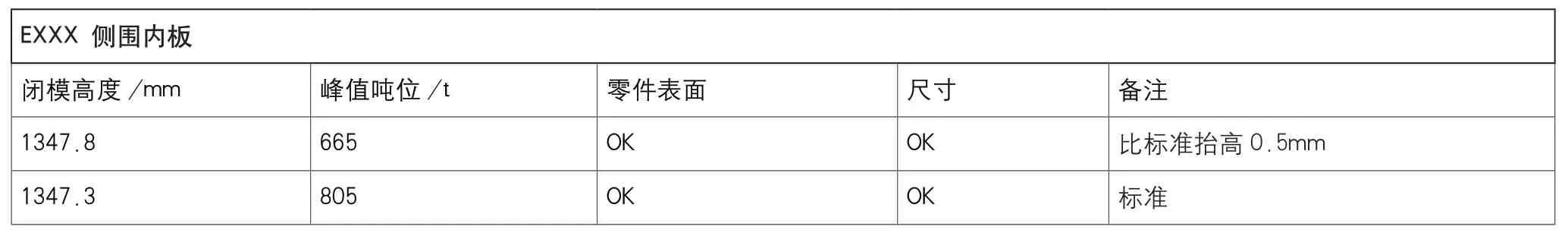

能源節約

噸位監控系統也應用于對比相同模具或者同類模具的噸位數據差異,我們進行了數據分析,對于已滿足壓到底模具的閉模高度進行適度調整,在確保滿足表面質量及尺寸的前提下,進一步優化能源數據。表1 羅列了一份對比現場實際的測試報告并付諸實施,可以每沖次節約17%峰值力,大大節約了單沖次的能源消耗。后續使用中,我們將使用此峰值力作為標準跟蹤后續模具的生產,將節能精益落實到實處。

仿真現實對比

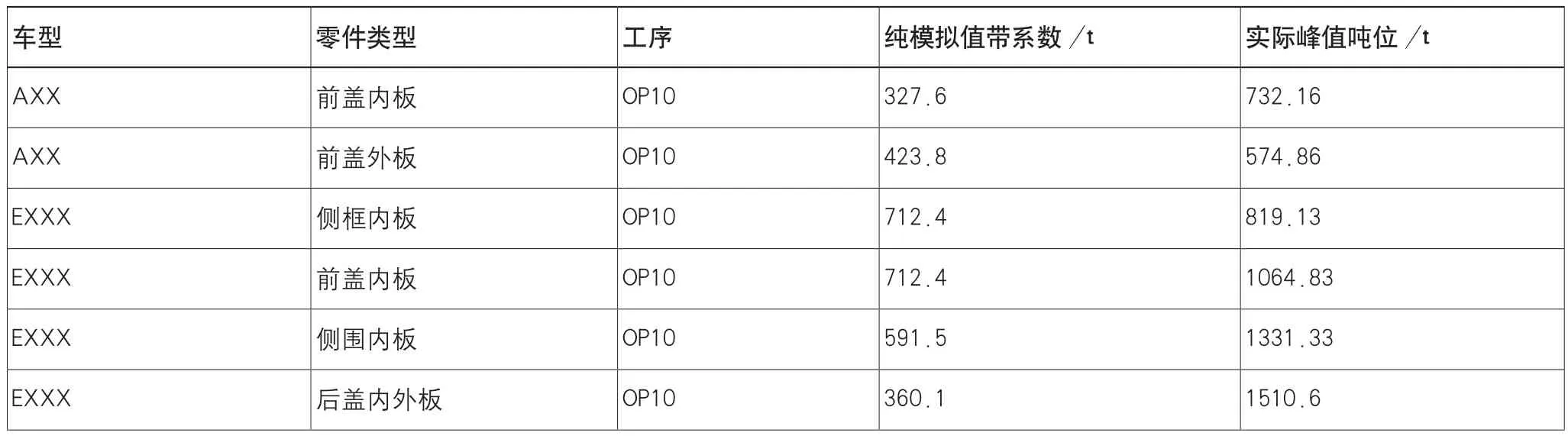

噸位監控也建立了一套與前期仿真數據的對比通道,正反向確保我們的仿真與實際情況的一致性,通過前期噸位指導后期的模具調試,后期的噸位數據如果調整后依然與前期有差異,我們也可以通過差異反向尋找前期仿真中的不足點。現場多套模具發現實際噸位超過前期仿真值,且有些噸位超過100%以上(表2)。通過對比發現該問題,車間及時檢查了模具及相關設置參數,前期團隊也通過AUTOFORM 重新仿真對比了峰值力值,結合大家的合作攻關,峰值噸位與前期仿真貼合度更高,并有明顯下降的趨勢。

表1 EXXX 側圍內板實測報告

表2 峰值噸位與前期仿真貼合度比較

結束語

我們將噸位數據與沖壓生產過程中的能量數據做匹配分析。從能量守恒的角度,分析整個生產過程中,能量方面的數據異常,設備異常在整個沖壓生產過程中,我們監控的是一個周期內能量產生的總和和能量消耗的總和。

壓機在工作過程中,噸位儀能監控沖壓工藝力并能過載報警,因此壓機四點噸位數據包含很多信息,不僅反映了設備的運行狀態,也能反映零件成形工藝與質量的狀態。 通過在壓機上四個點設置噸位儀,實時對四點噸位數據進行監控,可以反映出成形過程以及壓機的工作狀況,增加了沖壓產品的過程監控能力,同時也保護了機械壓力機的使用,對實時掌握壓機的負載狀態具有重要的意義。