兩極式發(fā)電機(jī)轉(zhuǎn)子匝間短路故障檢測實用方法

張憲寶

(廣東粵電新會發(fā)電有限公司,廣東 江門 529149)

0 引言

近年來,廣東省不同電廠的大中型發(fā)電機(jī)相繼發(fā)生匝間短路故障,給電廠和電網(wǎng)的安全穩(wěn)定運(yùn)行帶來了巨大的隱患[1]。當(dāng)轉(zhuǎn)子繞組發(fā)生匝間短路時,轉(zhuǎn)子電流增大,繞組溫度升高。同時,發(fā)電機(jī)的無功功率也受到限制。在嚴(yán)重的情況下,發(fā)電機(jī)的振動會增大,造成發(fā)電機(jī)轉(zhuǎn)子燒毀,甚至系統(tǒng)停機(jī)[2]。為及時發(fā)現(xiàn)此類缺陷并排除隱患,對發(fā)電機(jī)轉(zhuǎn)子匝間短路進(jìn)行檢測與診斷尤為重要。經(jīng)過實際應(yīng)用測試,該檢測方法與處理手段消除了原系統(tǒng)存在轉(zhuǎn)子匝間短路故障檢測靈敏度不高等問題,使電廠設(shè)備管理的安全性、可靠性得到明顯增強(qiáng)。

1 轉(zhuǎn)子匝間短路故障原因

1.1 制造原因

a)轉(zhuǎn)子端部扣環(huán)下的繞組固定不牢,墊片松動,絕緣墊偏移。在初始設(shè)計中沒有考慮銅鐵溫差效應(yīng)導(dǎo)致發(fā)電機(jī)轉(zhuǎn)子繞組相對位移[3]。

b)繞包銅線加工成形后,導(dǎo)角不足,去毛刺不完全;端角整形不好,局部起皺或不均勻;匝間絕緣墊移位或塞孔(直接冷卻繞組通氣孔)[4];繞組導(dǎo)線的焊接接頭和相鄰兩組線圈之間的連接線形狀不良;由于粗制工藝和轉(zhuǎn)子護(hù)環(huán)中加工金屬屑的殘余而造成的技術(shù)損壞。

1.2 運(yùn)行原因

a)運(yùn)行中的高速旋轉(zhuǎn)轉(zhuǎn)子,轉(zhuǎn)子匝間繞組受到熱應(yīng)力和機(jī)械離心力等組合力的作用[5],使其位移變形,匝間錯位。

b)對于冷啟動機(jī)組,轉(zhuǎn)子電流急劇增大,銅鐵溫差進(jìn)一步造成銅導(dǎo)線的殘余塑性變形和蠕變堆積,使得匝間絕緣鐵芯對地絕緣損壞。

c)轉(zhuǎn)子繞線槽等冷卻回路堵塞的原因很多,包括污物在運(yùn)行端部積累,未及時排除,造成通風(fēng)散熱不良,局部嚴(yán)重過熱,匝間絕緣損壞。

由于設(shè)計制造缺陷、操作維護(hù)工藝不當(dāng)?shù)仍騕6-7],造成轉(zhuǎn)子繞組匝間短路故障極易產(chǎn)生,而且有越來越嚴(yán)重的趨勢。在機(jī)組停運(yùn)后對發(fā)電機(jī)進(jìn)行常規(guī)檢查檢修時,往往采用直流電阻法等靜態(tài)檢查方式,靈敏度不高,容易忽略由于發(fā)電機(jī)動態(tài)原因產(chǎn)生的轉(zhuǎn)子繞組匝間短路的情況。

2 檢測原理及方法

對轉(zhuǎn)子繞組匝間短路的典型磁場模型進(jìn)行理論推導(dǎo),得到轉(zhuǎn)子匝間短路時磁場信號故障的重要特征、定義形式,為信號的后續(xù)處理和在線檢測提供基礎(chǔ)。

2.1 匝間短路的二維分析模型

線性化模型是二維分析方法的主要假設(shè)內(nèi)容。根據(jù)沃德理論[8]可以分析發(fā)電機(jī)轉(zhuǎn)子繞組的短路磁場。也就是說,通過在短路匝中加入反向電流,在初始均勻磁場中加入氣隙中產(chǎn)生的磁場,合成出短路匝的電機(jī)磁場[9]。通常假設(shè)如下:

a)定子、轉(zhuǎn)子磁芯相對磁導(dǎo)率恒定。

b)定子和轉(zhuǎn)子的槽忽略不計,但應(yīng)采用卡特系數(shù)增加氣隙長度。

c)假設(shè)表面電流僅由轉(zhuǎn)子繞組在轉(zhuǎn)子體表面形成。

d)由于汽輪發(fā)電機(jī)轉(zhuǎn)子長徑比很大,因此不考慮端部效應(yīng)。

圖1為發(fā)電機(jī)轉(zhuǎn)子模型分析示意圖。我們根據(jù)圖1來分析磁場在發(fā)電機(jī)轉(zhuǎn)子內(nèi)的特征。

圖1 發(fā)電機(jī)轉(zhuǎn)子示意圖

由于轉(zhuǎn)子表面(區(qū)域1,半徑R1)上的勵磁電流僅僅延軸向流動[10],所以可根據(jù)磁矢量位分量來描述二維磁場

為簡化方式,AZ或A滿足r—θ系中的拉普拉斯方程,其解為

下標(biāo)i表示圖1中3個區(qū)域中的1個,因為區(qū)域1包含坐標(biāo)原點,所以滿足了Min=0的要求。假如忽略發(fā)電機(jī)定子鐵芯的漏磁,則r=R3、A3=0時,有

另外的邊界條件是在r=R2時,有

在r=R1時,有

運(yùn)用上式可求得氣隙系數(shù)為

其中,氣隙磁場對定子鐵芯深度的影響系數(shù)Zn在一定程度上趨于一致。

參數(shù)Yn包括兩方面內(nèi)容:相對導(dǎo)磁率的影響和鐵芯深度影響[11],當(dāng)前者增加時Yn趨于一致。轉(zhuǎn)子氣隙磁場分量計算公式如下

a) 在轉(zhuǎn)子表面r=R1時

b) 在定子表面r=R2時

根據(jù)上述得到的氣隙磁通相對于轉(zhuǎn)子徑向的分布,兩極式發(fā)電機(jī)轉(zhuǎn)子相對定子沿θ角度增加方向以w/p轉(zhuǎn)速旋轉(zhuǎn)的磁密度為

式中:Bn(r)=L2nrn+M2nr-n,P為轉(zhuǎn)子極對數(shù)。

2.2 檢測線圈法

檢測線圈法是將轉(zhuǎn)子氣隙磁場的變化轉(zhuǎn)成為其變化率,即感應(yīng)電動勢的變化[12]。通過對磁場的分析可知,偶次磁通的畸變是發(fā)電轉(zhuǎn)子繞組匝間短路的顯著表現(xiàn)[13],偶次磁通之和為

當(dāng)不考慮轉(zhuǎn)子氣隙中整個勵磁繞組產(chǎn)生的均勻磁場,只保留因轉(zhuǎn)子繞組匝間短路而形成的磁場時[14],感應(yīng)電動勢的偶次諧波之和為

考慮將檢測線圈放在定子表面這一特殊情況,并將Bn(r)引入,此時電動勢如下

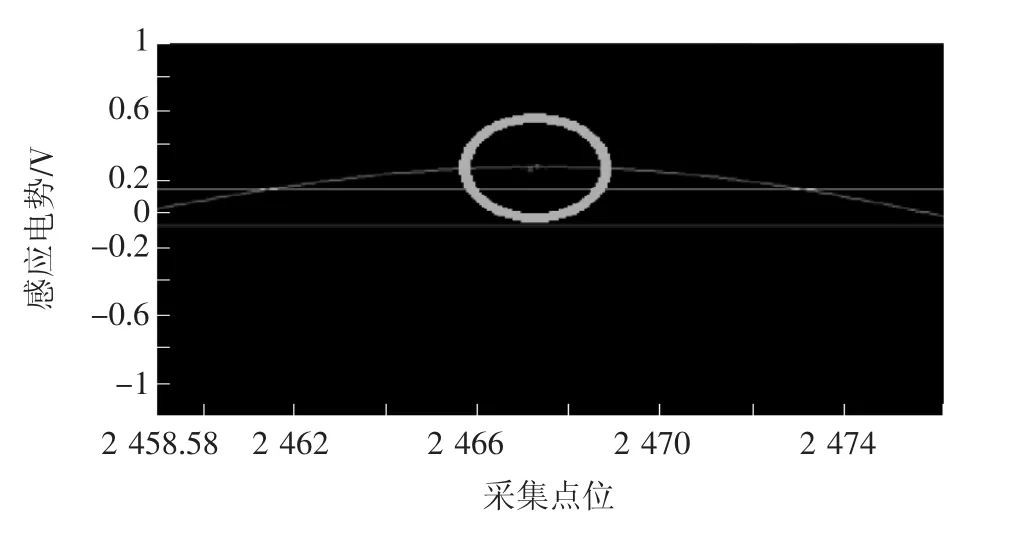

假如主磁場是分離的,對于雙極型發(fā)電機(jī),每周由匝間短路產(chǎn)生在檢測線圈上磁場感應(yīng)電動勢的偶次諧波之和應(yīng)為一對相同的脈沖。使用ANCOFT軟件仿真發(fā)電機(jī)運(yùn)行時整體轉(zhuǎn)子繞組匝間短路故障波形見圖2。圖2中,橫坐標(biāo)為發(fā)電機(jī)轉(zhuǎn)子旋轉(zhuǎn)周向位置,縱坐標(biāo)為檢測線圈感應(yīng)電動勢。

圖2 ANCOFT軟件仿真故障波形

汽輪發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路的原因相對較復(fù)雜,不僅與發(fā)電機(jī)的結(jié)構(gòu)有關(guān),而且與其生產(chǎn)工藝和運(yùn)行方式密切相關(guān)[15]。通過對發(fā)電機(jī)轉(zhuǎn)子繞組匝間產(chǎn)生短路的多方面原因分析,在二維數(shù)學(xué)模型分析的基礎(chǔ)上[16],用有限元法詳細(xì)推導(dǎo)了發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路磁場的變化規(guī)律、轉(zhuǎn)子繞組匝間短路時磁場信號的典型特征,最后通過ANCOFT軟件仿真[17],得到了發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路的故障波形,為下一步信號分析和實際檢測提供了依據(jù)。

3 在線檢測

3.1 系統(tǒng)組成

圖3為轉(zhuǎn)子電勢探測簡圖。由圖3可以看出,檢測線圈內(nèi)磁通傳感器安裝在定子表面的氣隙內(nèi),位置固定,傳感器支架由非磁性導(dǎo)電材料和屏蔽電纜制成[18]。在發(fā)電機(jī)轉(zhuǎn)子運(yùn)轉(zhuǎn)時,該磁通傳感器可以檢測到轉(zhuǎn)子周向位置對應(yīng)的轉(zhuǎn)子各點氣隙磁通密度的變化,檢測線圈通過屏蔽電纜將磁通傳感器檢測到的信號送入就地顯示裝置,在裝置內(nèi)實現(xiàn)坐標(biāo)格式進(jìn)而完成實時波形繪制查看,或發(fā)送傳輸?shù)接嬎銠C(jī)等后端設(shè)備,完成數(shù)據(jù)采集的處理和分析。

采用檢測線圈法采集到發(fā)電機(jī)轉(zhuǎn)子氣隙磁場的信號,根據(jù)故障信號的特點,采用相應(yīng)的算法,對故障信號進(jìn)行分解[19],實現(xiàn)感應(yīng)電勢波形峰值檢測,完成對發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路時故障特征進(jìn)行提取和分析,這一切都由計算機(jī)完成。

3.2 匝間短路極槽判定

對磁通傳感器采集數(shù)據(jù)的內(nèi)容處理,實質(zhì)上是檢測線圈通過轉(zhuǎn)子氣隙磁場所感應(yīng)電勢是否存在畸變,以此來檢查轉(zhuǎn)子繞組匝間是否有短路故障的隱患。

小波閾值去噪方法檢測到波形峰值后,在峰值點附近搜索實際的信號峰值點(見圖3)。極值點的選取對于后面涉及的磁場電勢波峰、波谷的確定有關(guān)系,總體來判定感應(yīng)電勢波形是否產(chǎn)生畸變,或者確定在轉(zhuǎn)子哪一個具體的槽內(nèi)產(chǎn)生波形畸變。

圖3 小波分析法圖示

如圖4發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路檢測所示,根據(jù)轉(zhuǎn)子磁極上對應(yīng)繞組線圈感應(yīng)電動勢的峰值大小比較,確定具體磁極上的繞組匝間是否存在短路故障,實際操作中會關(guān)系到轉(zhuǎn)子極槽數(shù)的填寫。

具體涉及波形與軟件的配合使用上,可用鼠標(biāo)上下拉動A、B線選擇極值點,如果顯示的點都是有用的點,波峰1、2,波谷1、2填“0”,如果在選擇有用點時,包含無用的點(如圖5所示),波峰1圈中有2個無用點,波峰1中填“2”,波峰2圈中有3個無用點,波峰2中填“3”,波谷1圈中有1個無用點,波谷1中填“1”,波谷2圈中有3個無用點,波谷2中填“3”。

圖4 發(fā)電機(jī)轉(zhuǎn)子檢測結(jié)果顯示圖

圖5 波形數(shù)據(jù)分析圖

每極槽數(shù)填寫槽數(shù)的一半數(shù)量,如18槽,填寫“9”,槽匝數(shù)正常填寫。如果每極槽數(shù)和槽匝數(shù)有變化,需從新填寫,再點擊運(yùn)行,即可得到“判斷結(jié)果”。

3.3 在線檢測判定顯示

通過前期的數(shù)據(jù)處理判定,可實現(xiàn)整體效果的后臺顯示,如圖6所示。后臺設(shè)備由計算機(jī)主機(jī)與顯示器構(gòu)成,共同完成對數(shù)據(jù)信號的管理。

圖6 后臺監(jiān)測界面

通過可視化的程序編譯運(yùn)行,最終在后臺設(shè)備上呈現(xiàn)出轉(zhuǎn)子匝間短路的判定結(jié)果。

4 結(jié)束語

由于受發(fā)電機(jī)關(guān)鍵部件運(yùn)行時長的影響,特別是在匝間短路故障前期,故障特征不明顯,對機(jī)組正常運(yùn)行影響不大,該故障隱患極易被忽略[20]。但機(jī)組長期運(yùn)行下去,轉(zhuǎn)子繞組的匝間短路故障將會趨于惡化,結(jié)果導(dǎo)致轉(zhuǎn)子線圈產(chǎn)生一點甚至多點接地,機(jī)組的正常運(yùn)行方式將得不到安全保障。

早期發(fā)電機(jī)轉(zhuǎn)子繞組匝間短路的故障檢測與處理,涉及故障診斷與事故點定位兩個重要的方面[21]。本文對轉(zhuǎn)子繞組匝間短路時的磁場特性進(jìn)行了詳細(xì)推導(dǎo)、分析,抽取出轉(zhuǎn)子繞組匝間短路時磁場信號的故障特征,為故障信號的早期診斷和后續(xù)處理提供了基礎(chǔ)。在實際應(yīng)用中結(jié)合在線檢測手段,有助于推進(jìn)機(jī)組狀態(tài)檢修定制,對保障機(jī)組安全穩(wěn)定運(yùn)行意義重大,設(shè)備安全可靠性大大提高,為電網(wǎng)的安全運(yùn)行提供了有力的支撐,經(jīng)濟(jì)效益和社會效益明顯。