可調角度式水力噴射壓裂噴槍設計與優化

(西安石油大學 機械工程學院,西安 710065)

水力射孔壓裂工藝是利用高速水磨料混合液體對套管及地層進行沖蝕開孔,產生單向孔道,從而進行壓裂施工[1]。一直以來,射孔開孔速度、噴嘴壓降、噴嘴幾何結構及材料選型等都是研究水力射孔的重點。延長噴射時間和提高射流流速可以有效增加射孔深度[2]。但是,過高的射孔流速會增大孔眼壓降,造成泵壓升高。通常,射孔流速在180~250 m/s[3],同時還要改進噴嘴內部結構[4-5],降低壓力損失,提高噴嘴耐磨性,從而增大噴槍服役時間。

傳統水力噴槍的噴嘴多采用多排、相位間隔布置,可以周向進行壓裂。如果水層與壓裂段相隔較近,采用周向壓裂方式,容易壓穿水層,造成淹井。此外,水平井射孔后,噴嘴是豎直放置,易受被地層掉落巖石堵塞,影響后續壓裂施工。本文根據井下射孔、壓裂需要,研發了可徑向改變噴射角度的水力噴槍。根據噴嘴壓降及射孔性能,優化該噴槍的噴嘴結構,增加外部護板,以保護噴槍本體,延長了噴槍的使用壽命。

1 可調角度噴槍結構設計

1.1 工作原理

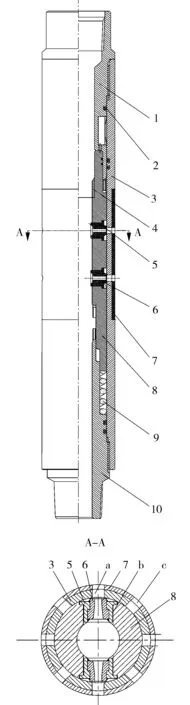

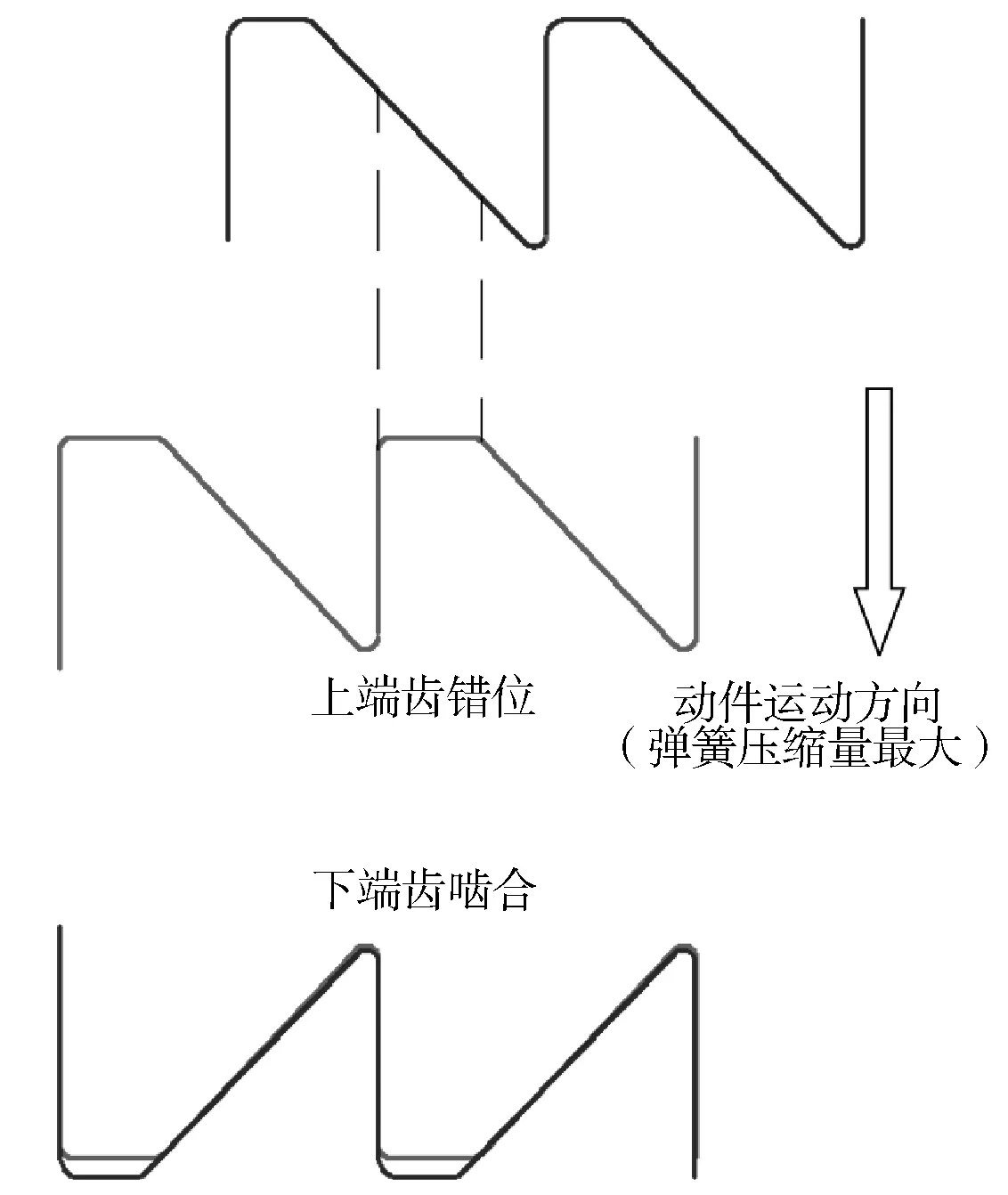

可調角度式水力噴槍利用機械齒嚙合原理,以改變噴嘴沿周向的噴射角度,其結構如圖1所示,主要由上、下端接頭、中間動部件、承重部件以及外層護板組成。其中,上、下端接頭與承重件依靠螺紋連接,使噴槍能夠承受軸向拉壓力與徑向內外壓力;噴槍內部圓柱形動件機構安裝有4個噴嘴,2排對稱布置。動件兩端設計有偏梯形轉向齒(動齒),與接頭端同尺寸偏梯形齒(靜齒)嚙合,起到支撐作用。需要進行噴槍轉向時,在油管內投球,落于噴槍球座上。油管內加液壓,依靠液壓力推動動部件軸向后移,壓縮彈簧,使前端動靜齒分離,后端動靜齒逐漸落位。利用軸向作用力在齒面徑向的分力旋轉動部件,達到噴嘴轉向的目的。隨后,齒面位移傳感器探測后端齒面嚙合完成,發出信號至地面,油管卸壓,利用彈簧彈力推動動部件前移,前端動靜齒咬合,使噴嘴第2次旋轉。1個沖程2次旋轉,噴嘴共完成單向45°旋轉。可反復加壓,達到單向改變噴嘴角度的目的。完成噴嘴轉向后,將投球回收,進行射孔壓裂施工。

其中,動部件機構包括噴嘴、噴嘴支撐件、彈簧以及球座。動部件本體與承重件接觸的前端安裝外徑O形密封圈(2件),其目的是保證油管內部憋壓,推動動部件向后運動。彈簧一端與旋轉件連接,另一端壓在固定端面上(可安裝軸承以減小周向轉動阻力)。整個動件工作時,周圍浸沒于液體中,可保證彈簧不會因為油管液柱靜壓力而壓縮。動件密封圈保證動件在運動時能夠坐封,產生壓差,使油管內壓力升高,推動機構運動。射孔及壓裂時,所有動件周圍間隙內的液體最終經噴嘴噴出。在進出口安裝有防砂板,減少彈簧的砂堵幾率。

1—噴槍上端接頭;2—O形密封圈;3—承重件;4—球座;5—噴嘴支座;6—噴嘴;7—外層護板;8—噴槍動部件;9—彈簧;10—噴槍下端接頭。

1.2 彈簧力計算

彈簧設計需考慮最大壓縮力等效油管壓力,小于封隔器坐封壓力。否則,在彈簧達到最大壓縮量時,上游封隔器可能會提前坐封。彈簧的最小壓縮力應大于射孔壓裂時液體對球座端面的動壓力與動部件表面的摩擦力之和,否則,液體壓力可使動部件軸向運動,造成噴嘴異常轉向。最大射孔排量為1.8 m3/min時,球座所受軸向動壓差推力為

(1)

式中:ρi為管內液體密度,kg/m3;v1為球座入口流速,m/s:v2為球座出口流速,m/s:ΔA1為球座端面面積,m2;Q1為入口液體流量,m3/min,Q2為出口液體流量,m3/min。

動件與靜部件表面動摩擦力為

Ff=μΝ=

μ·(ρtΔAlLg-ρigV)=32.2 N

(2)

式中:μ為摩擦因數;N為正壓力,Pa;L為動件長度,m;ρt為金屬密度,kg/m3;V為動件體積,m3;ΔAl為動件截面積,m2。

取鋼與鋼間的摩擦因數為0.45,則彈簧最小軸向工作載荷

Fmin=Fv+Ff=255.4 N

(3)

1.3 偏梯形齒運動分析

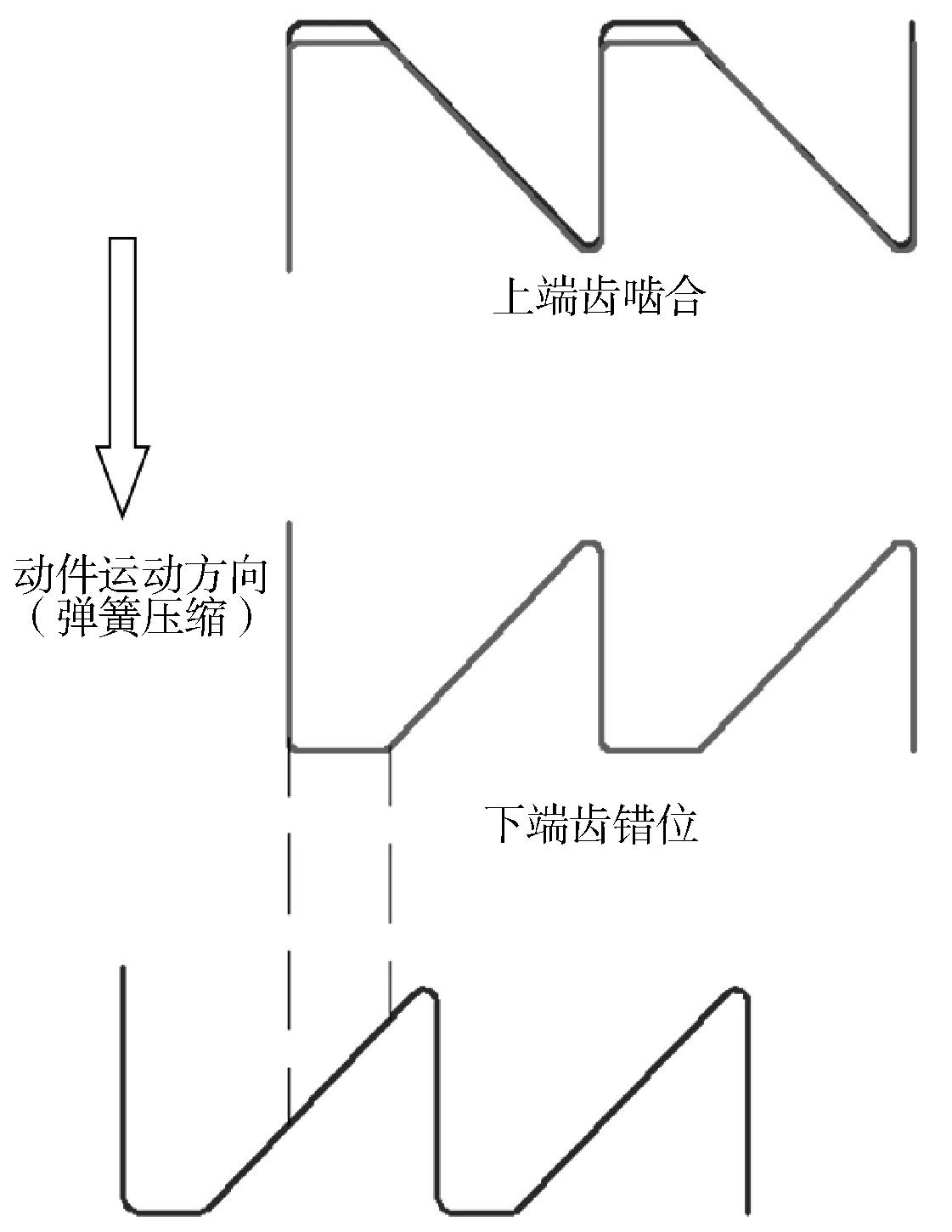

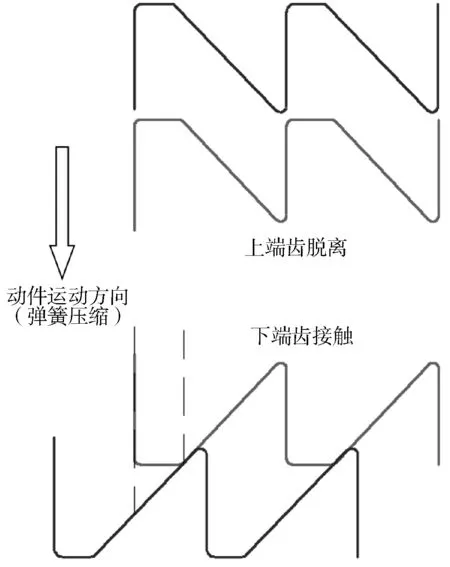

轉動齒采用偏梯形齒,分為動齒與靜齒,靜齒安裝于上、下接頭端部,動齒安裝于動件兩端,可保證動部件定向轉動。動、靜齒均采用偏梯形齒,保證動靜齒只能沿順時針方向嚙合(由上游端看,可以調整方向)。本次設計動靜齒均采用45°相位角布置,周向布置8齒(可以根據需要增加齒數,但是齒數增加會使承重件開孔數增加,導致其抗拉強度降低)。所以,每一次調節,動件可以轉動45°。偏梯形齒嚙合與噴嘴轉向過程如圖2所示。

a 壓縮段上端齒嚙合—下端齒錯位

b 壓縮段上端齒脫離—下端齒接觸

c 中間段上端齒錯位—下端齒嚙合

d 回彈段上端齒接觸—下端齒脫離

e 回彈段上端齒嚙合—下端齒錯位

2 主要部件結構優化

在水力射孔及壓裂過程,噴槍噴嘴及外壁易受到支撐劑沖蝕破壞,嚴重時可造成噴嘴脫落、工具失效等后果。所以,噴槍噴嘴的可靠性(幾何形狀,耐壓性,耐沖蝕性等)成為制約噴槍使用壽命的關鍵因素。此外,水力噴射時,噴槍外部會受到兩相流反濺沖蝕,也會降低噴槍的使用壽命。因此,需要對噴嘴與外部護板進行設計優化。

利用拉格朗日-歐拉兩相流模型計算支撐劑運動軌跡[6],首先要計算流體的流動參數,其次根據顆粒受基液作用力測算顆粒運動軌跡及撞擊壁面參數,再次通過沖蝕計算式得到局部壁面的沖蝕速率,二維連續不可壓縮介質連續方程與動量方程可表示如下:

(4)

(5)

式中:u為液體軸向流速,m/s;v為液體徑向流速,m/s;p為液體壓力,Pa;r為半徑,m。

離散相切向速度方程:

(6)

離散相徑向速度方程:

(7)

式中:下標p表示顆粒參數;Fk為連續相與離散相間動量專遞系數,可表示為:

(8)

顆粒在液體中運動所受作用力為[7]:

(9)

式中,Fdr、Fp、Fam和Fg分別為顆粒曳力、壓力、虛擬質量力和重力,N。

沖蝕速率一般與顆粒撞擊速度、撞擊角度和顆粒幾何參數有關,根據Ahlert[8]和McLaury[9]的研究,沖刷速率公式由下式確定:

(10)

式中,A為實驗得出的系數;n為實驗得到的參數;Fs為與顆粒表面尖銳度有關參數(若顆粒表面為粗糙面,Fs=1.0;若顆粒表面為半光滑球面,Fs=0.53;若顆粒表面為光滑球面,Fs=0.2)。

2.1 噴嘴結構優化

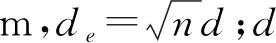

根據前人[2]研究結果,等變速曲線噴嘴等速核最長,壓力損失最小。考慮噴嘴具有一定的壁厚且不宜過長,所以選擇5°錐型過渡噴嘴,最大壁厚4 mm,既保證噴嘴有足夠的沖蝕余量,同時使噴嘴內流道平滑。噴嘴外圍設計寬2 mm臺肩,防止其受內壓脫落。

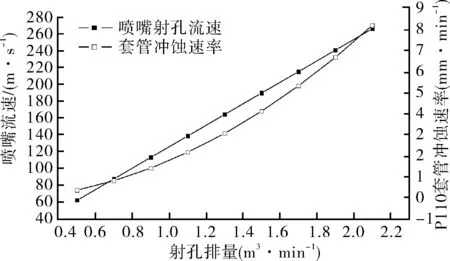

由于YG8與YG6x為硬質合金脆性材料,沖蝕機理與塑性P110鋼不同,多以表面受撞擊,造成材料片狀剝落為主。通過實驗數據擬合及式(10)計算,硬質合金材料沖蝕速率小于0.1 mm/min(v=190 m/s),在高速磨料射流基本可以滿足射孔壓裂需要。對于常用套管P110鋼級材料,通過測量其在不同流速下的沖蝕速率(mm/min),進行公式擬合,得出相關系數[10]。依據式(10) 計算出射孔流速下的P110套管沖蝕速率,如圖3所示。對于139.7 mm×9.17 mm壁厚套管,在射孔排量達到1.5 m3/min(190 m/s)時,套管壁厚減薄達到4.3 mm/min(理想值),20 min內可形成足夠壓裂的導流通道(包括套管、水泥環、地層孔道)。因此,根據射孔開孔需要,選定射孔排量為1.0~1.8 m3/min。

圖3 射孔排量與噴嘴流速、套管沖蝕速率關系

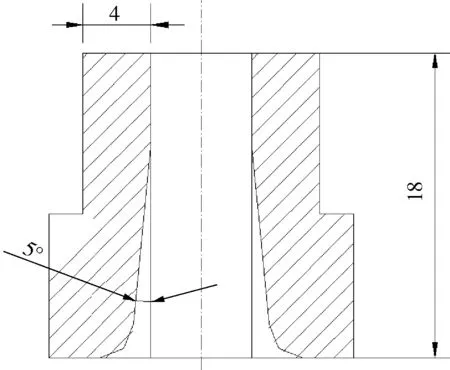

在滿足開孔需要的同時,需同時考慮4個噴嘴(?6mm)總壓降及承重件孔(?10mm)總壓降,噴嘴壓降過大,將造成油管管內憋壓過大,造成工具及密封失效;如果噴嘴壓降過小,則可能使水力擴張式封隔器無法坐封,噴嘴流速過低,射孔時間過長等結果。因此,依據式(11)計算4個噴嘴噴槍的噴嘴壓降隨排量變化。

(11)

則噴嘴總壓降和承重件孔總壓降分別為:

(12)

(13)

其中:

(14)

式中:ε為噴嘴收縮系數;A為噴嘴出口處緩變流動的過流面積,m2;Ap為噴嘴橫截面積,m2;v1為實際流體通過噴嘴流速,m/s;v2為理想流體通過噴嘴流速,m/s。

根據沖蝕及噴嘴壓降的計算結果,對于4噴嘴噴槍選用射孔排量1.1~1.6 m3/min,保證噴嘴液體流速在142~201 m/s,此時噴嘴壓降為15~36 MPa,可滿足射孔要求。此外,根據噴嘴材料的沖蝕速率和幾何形狀對孔內流速分布的影響,設計噴嘴結構如圖4所示,選用YG8(硬度HRA89)硬質合金材料,4 mm壁厚可滿足至少5層射孔壓裂的耐沖蝕性;此外,平滑過渡內壁可使液體過噴嘴的流速波動減小,從而降低噴嘴內動壓力波動。

圖4 噴嘴結構示意

圖5 射孔排量與噴嘴壓降關系曲線

2.2 護板結構優化

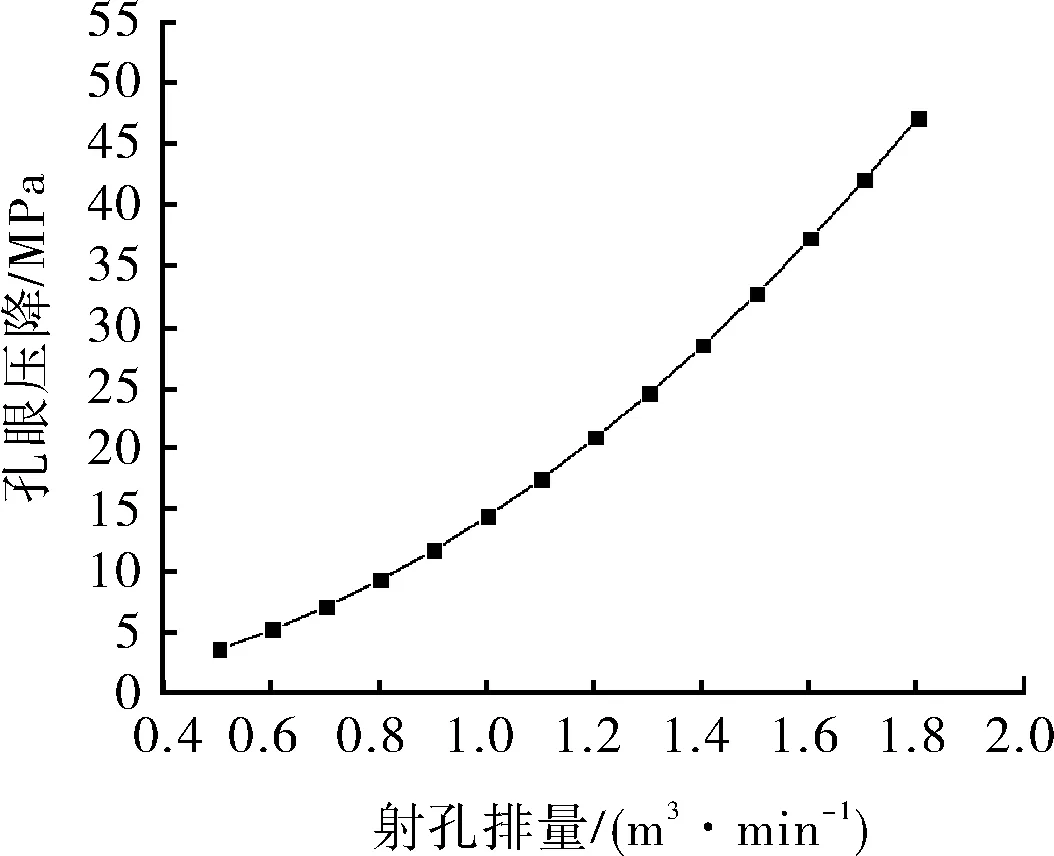

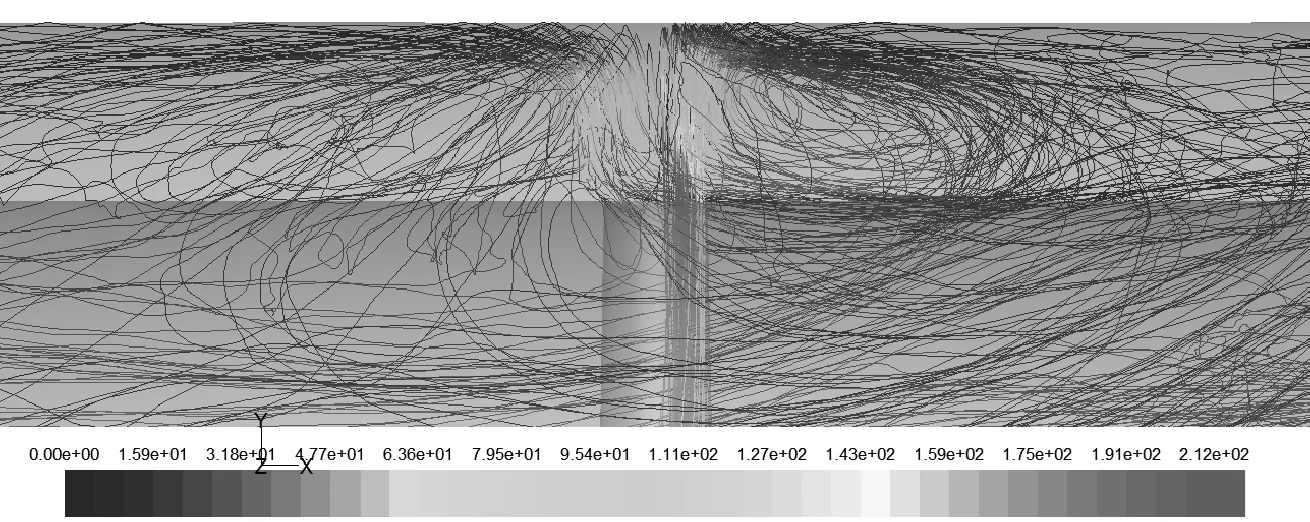

外部護板采用YG6x(硬度HRA91)硬質合金材料,圓筒形兩半對接于噴槍外壁。根據質量守恒原理計算單孔噴嘴液體流速隨壓裂排量的變化,當液體排量為1.6 m3/min時,噴嘴處的液體流速最高可達206 m/s,如圖3所示,此時顆粒在高速流體的攜帶作用下被加速,沖擊套管壁面,達到射孔的目的。但是,由圖6可以看出,在未射開套管和地層時,顆粒磨料撞擊套管壁會返濺到噴槍本體外側,對蓋板形成強烈的沖蝕作用,造成噴槍外部噴嘴周圍材料流失。由于噴槍與套管為圓柱體結構,所以射孔磨料反濺噴槍外壁呈現不規則近似橢圓形區域,軸向伸展長度大于徑向伸展長度(如圖6)。其中,噴槍外壁反濺沖蝕區域面積主要與套孔深度、射流速度以及固相顆粒質量有關,隨套管射孔深度增大,液體在套孔中的反濺角度減小,從而噴槍外壁反濺沖蝕區域逐漸縮小;當射孔液流速增大時,噴槍外壁反濺沖蝕區域增大;顆粒質量增大,將會增大其運動質量力,受液體曳力影響將會降低,也會減小反濺沖蝕的區域。通過計算射孔排量1.6 m3/min時的反濺沖蝕區域(如圖6),最大軸向反濺直徑32 mm,徑向反濺直徑27 mm。

因此,對于外部防沖蝕蓋板的設計,基于安全考慮,最大射孔排量設計為1.8 m3/min,此時軸向反濺直徑39 mm,徑向反濺直徑32 mm。所以,設計噴嘴外兩邊護板各延伸50 mm。由于蓋板選用YG6x硬質合金,沖蝕速率與噴嘴相近,所以選用4 mm壁厚弧形硬質合金蓋板,保護噴槍本體。

圖6 排量1.5 m3/min、含砂量150 kg/m3時基液和顆粒速度等值線

3 結語

設計了一種用于水力噴射壓裂的新型可調角度式水力噴槍,其利用液壓驅動內部動件做周向運動,根據偏梯形齒錯位嚙合原理,達到改變噴嘴周向角度的目的。此外,對于噴槍的關鍵部件(噴嘴及外部護板)進行了優化設計,確定了射孔工藝及噴嘴尺寸、增加了硬質合金外部護板,并確定了其尺寸,以保護噴槍本體外壁,從而增加噴槍的使用壽命。該噴槍具有使用方便,可根據需要進行角度調節,對目標地層進行射孔壓裂,一次下井多段施工等優點。