深水雙梯度鉆井技術分類及其研究進展

韓天旺,2,蔣宏偉,楊 光

(1.中國石油集團工程技術研究院有限公司,北京 102206;2.中國石油大學(北京),北京 102249)

20世紀70年代末期,世界油氣勘探開始涉足深水海域。隨著不斷擴大的能源需求以及陸上可開發能源的逐漸減少,海洋深水盆地的油氣勘探開發不斷升溫。海洋油氣資源的勘探開發已成為當今世界油氣資源開發的重要方向[1-2]。

在深水鉆井過程中,因水深、地質情況復雜、安全密度窗口狹窄等客觀因素,給井身結構設計、水下鉆進、井控等帶來了諸多難題。其中,由于地層壓力和地層破裂壓力之間的安全余量小、兩者形成的安全窗口狹窄,給深水鉆井帶來諸多不利因素[3]。就井控方面而言,鉆井液密度過小,將造成溢流;密度太大,可能會造成地層破裂、坍塌,從而出現卡鉆、鉆井液漏失等問題。通常采用增加套管層次來解決。但是,由于井眼尺寸要求及開發效益的要求,套管層次并不能無限制的增加,使得深水鉆井難度增加[4-5]。

針對窄安全密度窗口這一難題,國外最先提出雙梯度鉆井(Dual Gradient Drilling)的理念。目前,國外已發展多個雙梯度鉆井系統,并成功進入商業應用。以海底舉升為代表的有:大陸石油公司研究出的SMD系統,殼牌石油公司研究的SSPS系統,MTI和LSU研究出的以注低密度介質原理為核心相關雙梯度鉆井系統等。國外的商業應用表明,采用雙梯度鉆井能夠較好地解決窄密度窗口的難題,同時可以減少井下復雜情況的發生,簡化井身結構,能夠更加經濟、安全進行深水鉆井作業[6]。

1 雙梯度鉆井技術基本原理

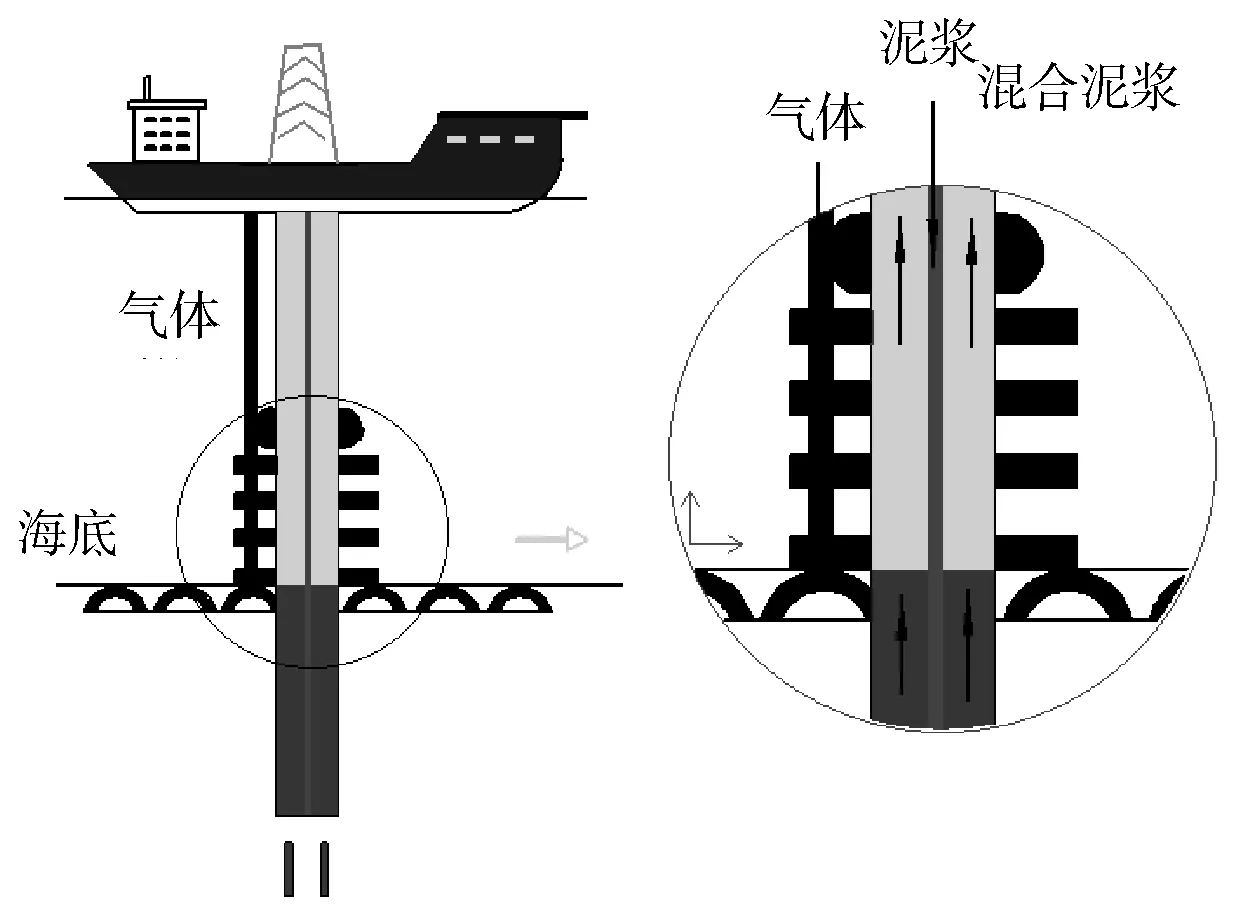

雙梯度鉆井技術屬于控壓鉆井技術的一種,其技術及裝備在21世紀初投入商業應用。其核心思想是采用一定技術手段使得鉆井井口至海底、海底至鉆頭兩井段實現不同的壓力梯度[7]。

在傳統深水鉆井過程中,井眼只產生單一壓力梯度,即由鉆井平臺至井底的井底壓力,其可表示為:

p=0.009 8ρpHA

(1)

式中:p為傳統鉆井的井底壓力,MPa;ρp為鉆井液密度,g/cm3;HA為井垂深,m。

在雙梯度鉆井條件下,井口至泥線井段隔水管內流體密度可以減小到與其等深的海水密度(或相近),即從海底到井底井段為鉆井液,而由海底泥線到水面井段則為與海水密度相當的兩相或三相流體。流體在回返過程中將會產生兩個不同的壓力梯度,在此條件下井底壓力表示為:

pp=0.009 8[ρsHs+ρp(HA-Hs)]

(2)

式中:pp為雙梯度鉆井的井底壓力,MPa;ρs為海水密度,g/cm3;ρp為鉆井液密度,g/cm3;Hs為水深,m。

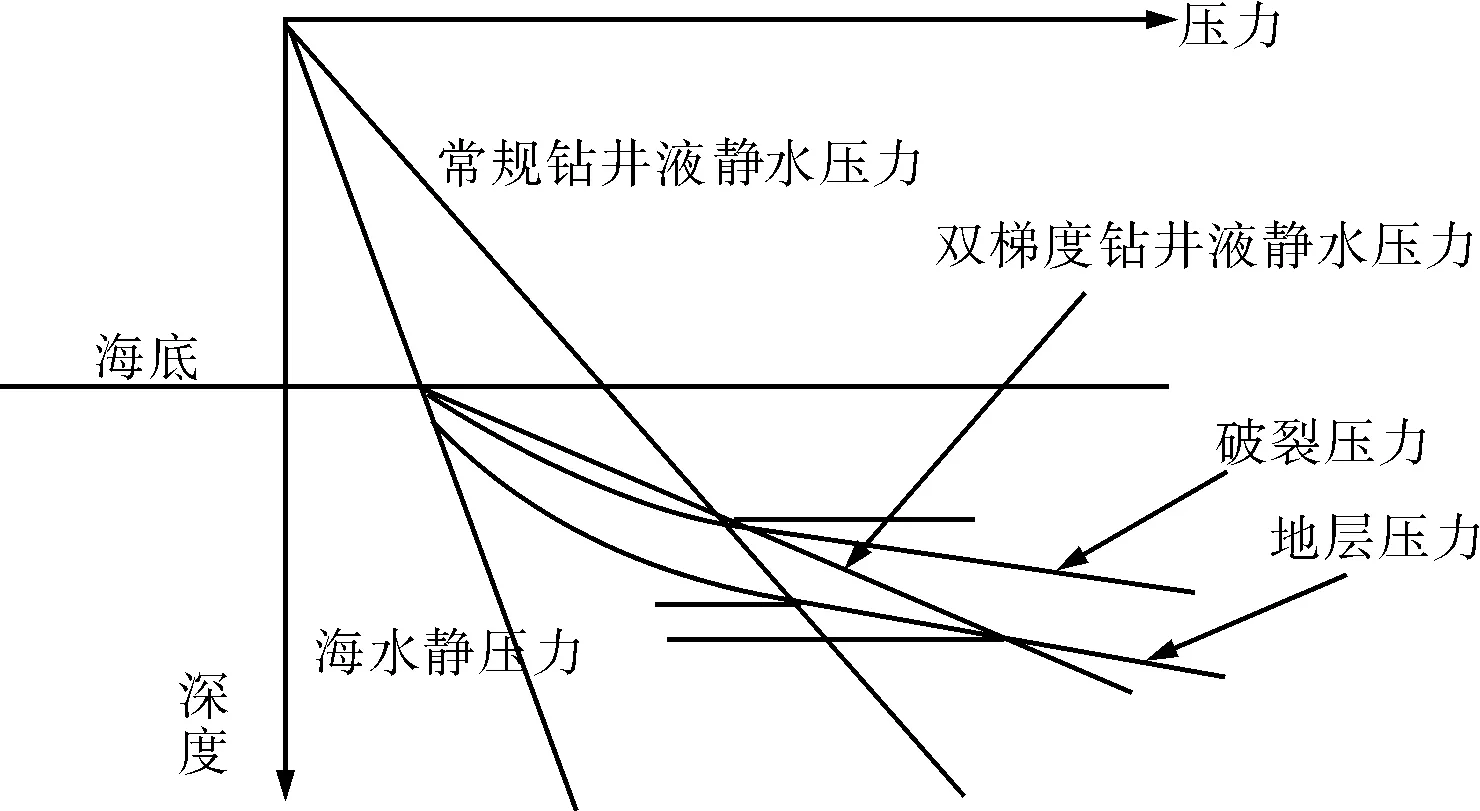

常規鉆井技術中地層壓力、地層破裂壓力和泥漿柱壓力梯度以海水面(鉆井平臺)為參考點。雙梯度鉆井技術的核心是采取某種方法,讓等尺寸的井眼中同時存在兩個不同液柱壓力梯度,即從海水面(平臺)到海底是一梯度而海底到井底為另一梯度[8-9]。這樣使得井內環空中的流體與海水密度相同或相近,原來采用常規鉆井的壓力梯度的參考點由水面變為海底,相當于常規陸上鉆井,使得原本狹小的地層破裂壓力和地層壓力之間區間相對變大。在采用雙梯度鉆井液系統條件下,使得鉆井液密度窗口變大,這樣一來深水鉆井遇到的窄安全密度窗口便迎刃而解,同時還可以減少其相關的一系列問題,減少套管層次,實現更為高效、安全深水資源的開發。常規鉆井與雙梯度鉆井的壓力平衡原理如圖1所示。

圖1 常規鉆井與雙梯度鉆井的壓力平衡原理對比

由于海底復雜的地質條件,地層破裂壓力和地層壓力均不為線性變化,且二者之間的區間狹小,而鉆進過程鉆井液密度梯度要維持在二者之間,這也是產生窄安全密度窗口問題的原因。如圖2所示。常規深水鉆井條件下,鉆井液的靜水壓力梯度曲線是從鉆井平臺為起點與垂直深度成線性關系。采用雙梯度鉆井技術后,鉆井液靜水壓力曲線起點變成以海底泥線為始點,由于后者直線斜率相對原來變大,相對增大了安全密度窗口的安全余量。這樣一來,簡化了套管層次,同時減少鉆井過程由此產生的相關技術難題,節約了鉆井成本[10-12]。

圖2 兩種鉆井條件下鉆井液壓力梯度示意

2 雙梯度鉆井技術分類及應用

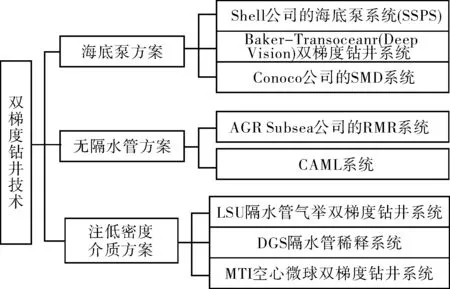

目前,國內外實現雙梯度鉆井的方法主要有3種:①海底泵舉升鉆井液;②無隔水管CAML鉆井;③注低密度介質。主要的雙梯度鉆井系統如圖3所示。其中,各方法下又可按不同基準進行細分,如海底泵舉升方法可按泵的類別、動力、井下處理用途進行分類。注低密度介質方法按注入介質類型又分為:注空心微球法、注氣法和注低密度液體法。也可按其實現雙梯度能力、應用井段、注入方式進行分類等。另外,不同方法也可結合使用[13-14]。

圖3 雙梯度鉆井技術分類

2.1 雙梯度鉆井技術工業應用

2.1.1 海底泵方案

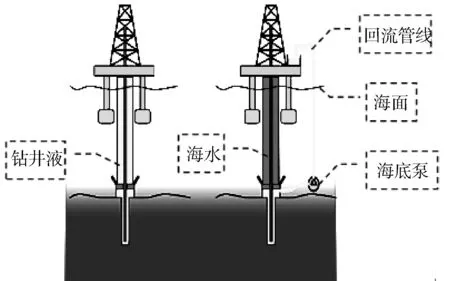

該方案實現雙梯度的原理是通過在海底或適當深度安裝海底泵,由海底泵提供動力將海底泥線到鉆頭的井段的鉆井液舉升至海底泥線處,而后使用小直徑管線直接將鉆井液舉升到鉆井平臺。因此,回返的鉆井液不需要通過隔水管環空,隔水管內流體為海水。目前,采用該方案研制出的典型系統包括:Shell公司的系統(SSPS),Baker-Transocean聯合研制的雙梯度鉆井系統(DeepVision),Conoco研究的海底泥漿舉升鉆井系統(SMD)[15]。

1) Shell公司的“SSPS”海底泵系統項目歷時5 a完成。于20世紀初進入工業應用。該系統在海底采用6臺電潛泵以串聯方式組成動力系統核心的裝置,通過動力系統把“初步處理后”的攜巖鉆井液通過回返管線送至鉆井平臺。SSPS系統同時設計了水下固相處理模塊,經該模塊處理可使回返的鉆井液中固相顆粒少于1%,使系統的安全穩定性能得到保證[15]。針對井下壓力控制問題,“SSPS”為井控壓井設計了水下泥漿氣體分離設備,但是該系統將大的巖屑排放到海底,因此系統涉及的環保問題,在一定程度上限制了其使用。

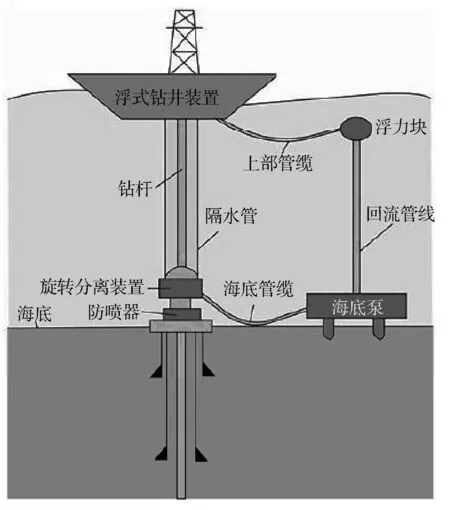

2) Conoco海底泥漿舉升泵系統(SMD)是唯一進行了全尺寸海上實驗的雙梯度鉆井系統,于20世紀初在墨西哥灣136個區塊進行作業測試,其推出后在業內市場一度領先[16]。其原理如圖4所示。

圖4 SMD系統原理示意

3) DeepVision系統也是采用海底泵舉升思想實現雙梯度的另一典型方案。該系統在裝備組成上與SSPS系統相近,最大區別在于DeepVision系統首次將連續管鉆井技術引入雙梯度鉆井系統中,大幅提高了其深水鉆井作業效率。另外,固相處理方面,該系統采用電動離心泵,并利用其扇葉粉碎大的固相顆粒,通過地面固相裝備處理,系統通過離心泵模塊來實現對井底壓力自動化控制[17]。

海底泵方案是雙梯度鉆井實現的最為普遍的方式之一,各海外石油公司在20世紀初基本實現規模工業應用,市場占有率居前列。其智能化程度更高,尤其體現在實時監測,配備有井下壓力控制模塊。由于受海洋環保方面的限制,正在向“綠色化”、“智能化”、“安全化”的方向發展。

2.1.2 無隔水管方案

無隔水管方案由挪威AGR公司最早采用,其開發出無隔水管鉆井液回收系統(RMR)。該系統在鉆上部井眼時使用重的抑制性鉆井液,通過處理返回的鉆井液,使得上部井眼的鉆井液可以二次利用。RMR系統包括:海底動力系統,鉆井液處理系統,水下控制系統,回流管線系統,事故應急處理系統等。

控制鉆井液液面高度(Controlled Annular Mud Level)鉆井技術是無隔水管鉆井技術的延伸技術。該系統主要由海底動力系統、鉆井液處理系統、控制系統等組成。通過調節隔水管上部鉆井液液面高度,能夠實現鉆井液的閉路循環及對井底壓力的精確控制。該系統已在黑海West Azeri油田區塊商業應用,并取得良好的經濟效益[18]。

2.1.3 注低密度介質方案

該技術核心思想主要是從海底處向隔水管內注入低密度介質,使得隔水管環空中鉆井液的密度降至與海水密度相近或相同,從而達到平臺到泥線段、泥線到井底段形成兩個壓力梯度。目前,相關系統包括:隔水管氣舉(注氣)系統(LSU-BR)和Maurer注空心球(HGS)系統[19]

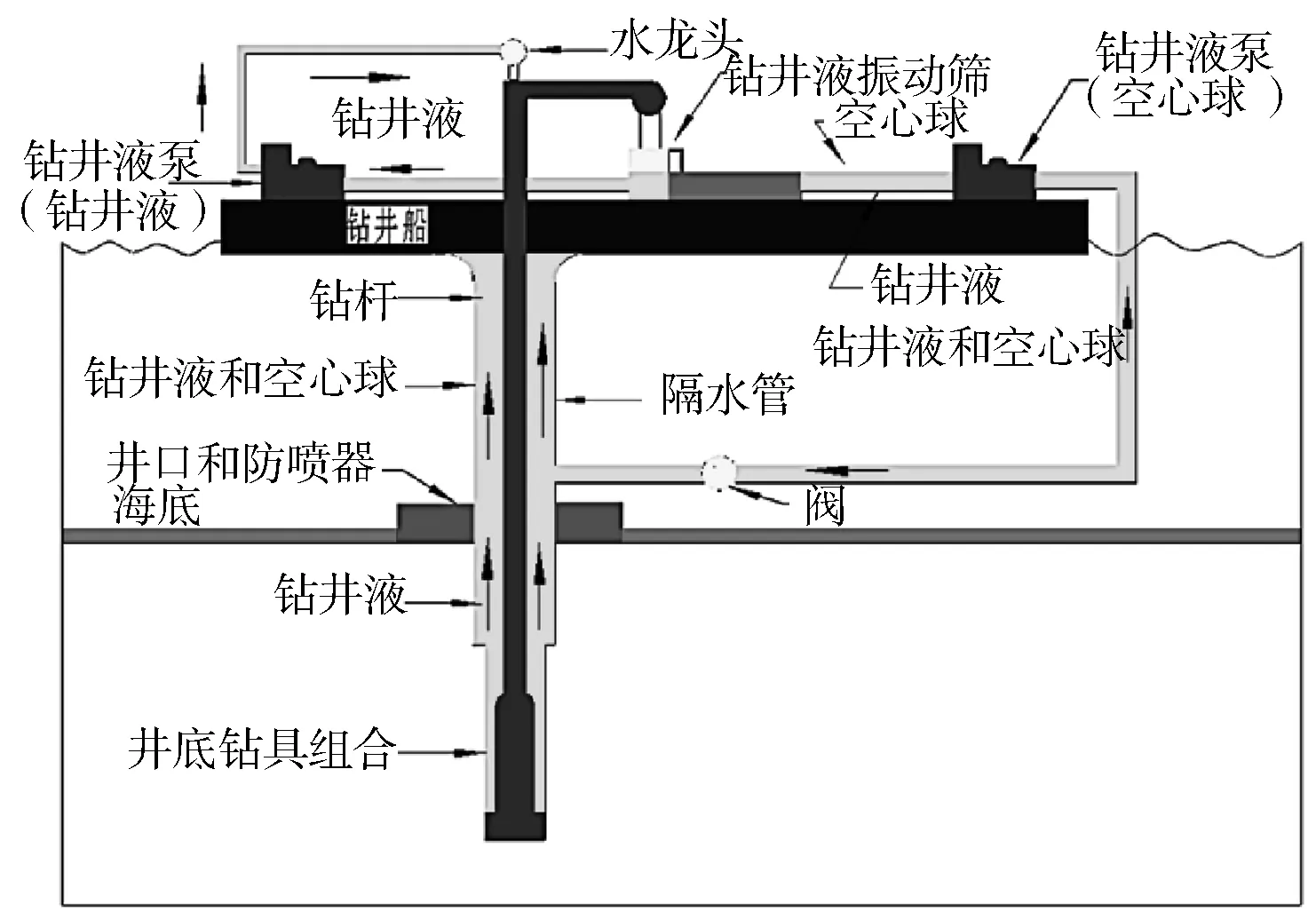

1) LSU-BR隔水管氣舉雙梯度鉆井系統。

該系統由LSU和BR共同研究。系統核心思想是從海底處向隔水管內注入氣體或混合氣體,達到降低隔水管環空泥漿密度的目的。系統通過地面氣體處理裝備將處理后氣體經壓縮后通過管線注入至海底隔水管的底部,這樣一來原攜巖兩相流體變成氣液固三相混合流體密度,由于氣體舉升及稀釋作用實現雙梯度。于2007年進行隔水管氣舉系統(如圖5)實現雙梯度鉆井的可行性研究及現場測試。目前,該系統已進入商業應用階段,但由于其降低密度效果有限,且不能很好符合理論的雙梯度曲線,以及控制海底壓力方面的不足,使其使用規模極為有限。

圖5 LSU隔水管氣舉雙梯度鉆井系統

2) DGS隔水管稀釋系統。

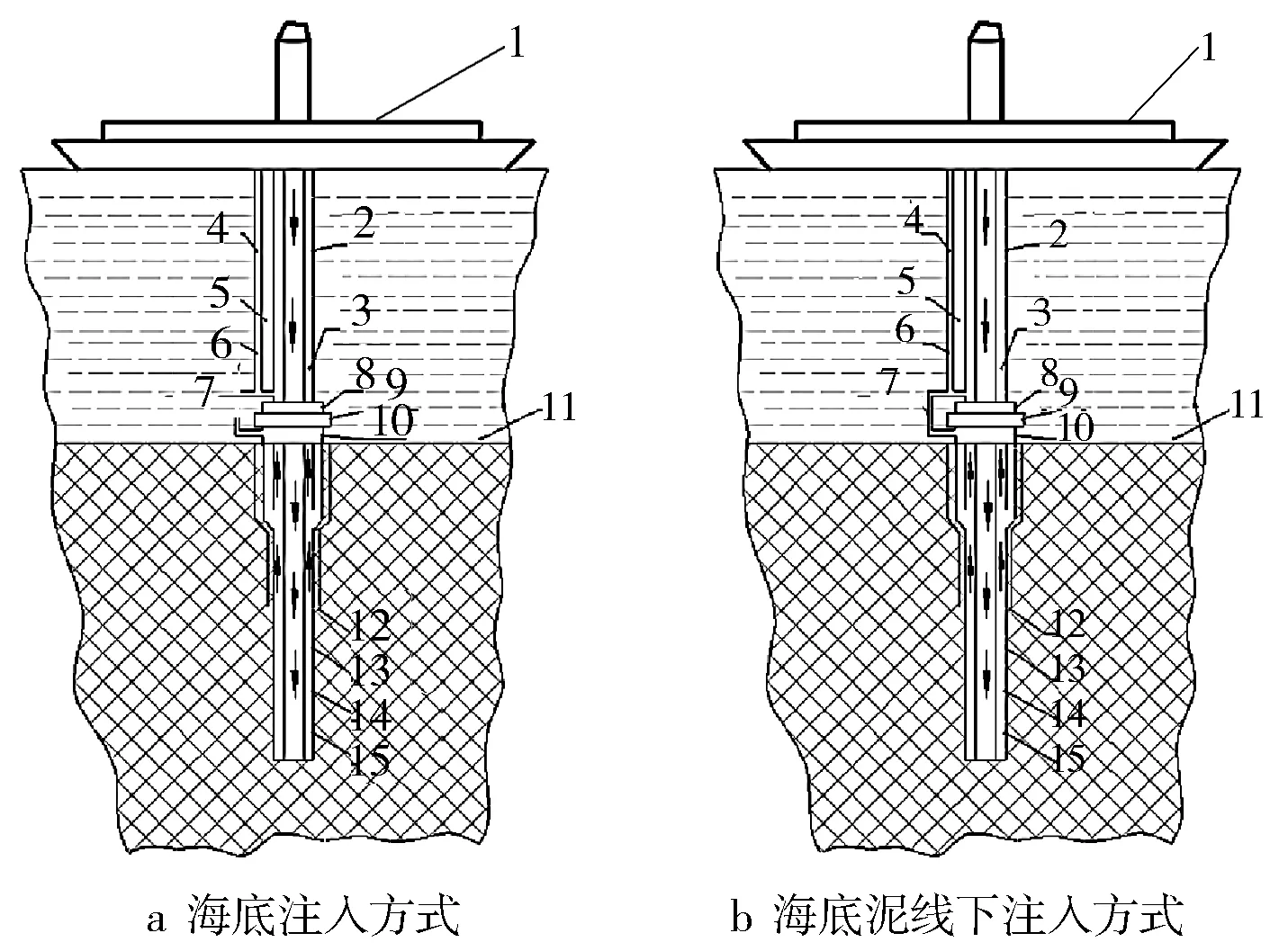

De Boer等人研究的DGS隔水管稀釋系統(如圖6)與隔水管氣舉原理相似,不同點在于該系統將氣體替換成了鉆井基液或鉆井基液乳化劑。注入的方式分為從泥線下注入、從海底處注入。系統通過調節基液的注入速率來實現環空混合流體密度降低,實現雙梯度條件下鉆進[20]。

現投入商業應用的DGS系統主要使用油基鉆井液,通過平臺離心分離固相處理。該系統最大優勢在于,一部分老式鉆井平臺僅需要很少的改造便可應用該系統。

3) MTI空心微球雙梯度鉆井系統。

Maurer等人針對低密度介質進行了研究,最終采用了優勢明顯的空心球,并由此研究出成本更低MTI系統。空心球(可以為各種材料)與鉆井液混合,通過管線泵自海底處注入環空,由于空心球內皆為空氣,使得原流體密度變小。該辦法與上述兩種技術原理相似,其特點是中空球具有不可壓縮性以及由此產生的線性壓力梯度更好貼合雙梯度鉆井原理的理想曲線。系統在600~1 500 m中等深度水深中有較好的應用前景[21]。系統原理如圖7所示。

1—鉆井船;2—隔水管;3—鉆桿;4—注入管線;5—注入管線;6—換向閥;7—注入管線;8—海水;9—BOP;10—套管頭;11—海底;12—地層;13—井眼;14—鉆柱;15—鉆頭。

圖7 Maurer空心微球雙梯度鉆井系統

2.2 雙梯度鉆井技術方案評價

綜合各種實現雙梯度鉆井方案,各系統在裝備要求、實現原理,實現雙梯度能力以及應用條件等方面都有區別,各技術方案評價如下:

1) 海底泵舉升鉆井液方案是實現雙梯度鉆井最成熟的方案,而且實現雙梯度的能力強,適用范圍最廣。但是,該技術成本相對較高,技術要求較高,并有環保處理的問題。

2) RMR系統已在里海海域區塊進行了商業應用,現其作業水深已從450 m增至700~800 m,每口井成本降低20%~30%。CAML方案是由無隔水管發展來的技術,其核心是控制液面高度來控制環空壓力,其裝備系統核心在計算機控制系統與自動節流管匯控制系統。

3) 隔水管氣舉方法使用常規鉆井的設備,只是增加了氣體注入模塊,其降低成本可達50%。該技術遇到的主要問題是:壓縮氣體制取成本較高,氣體分離再利用問題,氣體注入控制實現線性梯度程度不理想(相較于海底泵舉升技術);隔水管稀釋技術和注空心微球方法,系統所需要能量較小,但該技術有效降低泥漿密度的能力有限,注低密度介質方案的經濟性遠優于海底泵方案。

2.3 國內雙梯度鉆井技術研究

雙梯度鉆井技術的研究在我國還處于發展階段,已建立部分相關理論體系,但仍存在相關核心設備研制的技術短板。目前研究方向已從主要跟進國外先進裝備方案階段轉向立足自主創新,以期實現與國際并行至引領的目標,最后形成我國特有的雙梯度鉆井理論研究體系,研發出具有自主知識產權的深水雙梯度鉆井技術和裝備,實現對這一“卡脖子”技術的突破[22-24]。中國石油大學(華東)的殷志明、陳國明以及中海石油研究中心目前已初步建立注空心球系統的理論體系,并研發出相關實驗裝備。中國石油大學(北京)的張輝也申請了雙梯度鉆井設備相關專利,部分裝備已實現國產化,但總體技術水平與國外相比仍有差距。

目前,中海油已實現雙梯度鉆井技術的規模應用,但主要核心裝備仍依賴進口。我國制定的重點研究計劃中便包含“深海關鍵技術與裝備”重點專項。近年來,我國雙梯度鉆井技術的研究不斷升溫,2018-10-31,由西南石油大學牽頭承擔的國家重點研究計劃“深海關鍵技術與裝備”重點專項“雙梯度鉆井系統關鍵技術研究與應用”項目啟動會在成都召開,標志著項目研究工作全面啟動。這為我國雙梯度鉆井技術提供良好的發展環境,相信未來我國雙梯度鉆井技術方面可以實現由追趕到并行引領的跨越。

2.4 雙梯度鉆井技術優缺點分析

雙梯度鉆井技術很好地解決深水鉆井遇到的“窄密度窗口”難題,同時成本更低,可以減少井下復雜事故的發生,是深海鉆井技術里程碑式的進展。與常規深水鉆井技術相比,以上各技術方案均具有以下優點:

1) 相對增大了地層壓力與地層破裂壓力之間的安全窗口,同時解決了由此帶來的一系列相關技術問題,減少了井下復雜情況的發生。

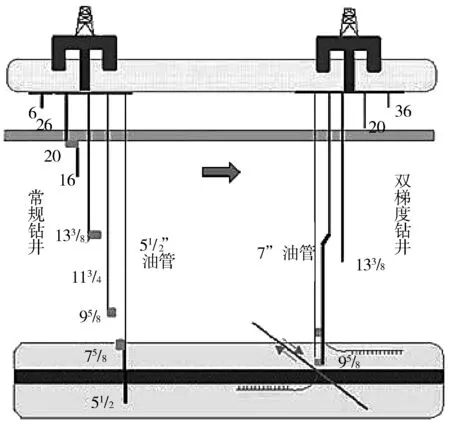

2) 優化井身結構,減少套管層次,提高了鉆井作業效率,從而縮短建井周期,降低鉆井成本[25]。(如圖8所示)。

圖8 雙梯度鉆井高效的完井方法

3) 因采用雙梯度鉆井,隔水管內外介質密度相當,因此使得隔水導管內、外受力平衡,并且由于隔水管內流體密度的降低,因此增加了其攜巖能力,相對增加了隔水管的可靠性,大幅降低事故發生的可能性及對海洋環境污染的可能。

4) 對水深沒有理論方面的限制,可應用于深水和超深水鉆井,某些方案僅需對原有設備稍加改造便可投入應用,這使得其應用前景廣闊[26-27]。

雙梯度鉆井技術在某些方面也存在局限:

雙梯度鉆井系統技術對操作與核心裝備要求較高,其檢測與處理井下復雜情況能力有限,因此存在一定風險。隨著環保要求日趨嚴格,雙梯度鉆井應用條件也遇到一定的挑戰[28-39]。但是,相比于常規深水鉆井,雙梯度鉆井技術其優勢遠大于其局限。

3 結論

1) 相比于常規深水鉆井技術,采用雙梯度鉆井技術能更好地解決深水鉆井中所遇到的窄安全密度窗口的難題,同時減少了井下復雜情況的發生,可大幅節約深水鉆井的時間及鉆井成本,使得深水油氣勘探的開發更加安全高效[30-31]。

2) 目前,雙梯度鉆井技術在國外已經成為一項成熟的深水鉆井開發技術。我國雖實現工業應用,但核心裝備仍依賴進口,并且基礎理論研究尚未完善。隨著我國能源對外依賴度不斷提高,而我國內陸諸多油田已處于開發后期,海洋油氣的開發顯得愈加重要,因而能實現高效鉆井開發深水油氣資源的雙梯度鉆井技術的發展與應用尤為重要。

3) 為了使雙梯度鉆井技術更好地為中國深水能源開發服務,我國應繼續加大雙梯度鉆井技術基礎理論研究,對各種方案進行評價和優選,攻克各種技術方案關鍵技術,同時投入相關核心設備的研制。建立完整基礎技術理論體系,研發出具有完全自主知識產權的深水雙梯度鉆井技術體系和裝備,實現對這一領域的突破,為我國深水資源的勘探和開發提供技術保障。