黏接結構弱黏接缺陷的非線性超聲評價

陳 軍,喬 丹,崔 哲2,馬海濤

(1.大連理工大學 材料科學與工程學院,大連 116024;2.大連理工大學 鞍山研究院,鞍山 114051)

黏接結構是一種利用黏接劑將金屬與金屬、金屬與非金屬或非金屬與非金屬黏接起來的結構,具有比模量高、結構質量小和連接應力分散等特點,廣泛應用于航空航天、車輛制造、建筑等領域[1]。黏接過程中工藝變量的微小差異會使黏接結構產生缺陷,如膠接劑在使用過程中分布不均勻,會在黏接界面上形成弱黏接、空隙和脫粘等缺陷,這些缺陷的存在會破壞黏接結構的完整性,對其使役性能造成重大影響[2],因此需要采用有效的無損檢測手段來評價黏接界面品質,以保證黏接結構的安全服役。

目前,對于黏接結構的無損檢測有很多種方法,如超聲、射線、紅外和微波等。其中射線檢測的周期長、費用高,不適合大面積檢測;紅外檢測技術對溫度的要求比較高,缺陷定性困難、缺陷尺寸定量精度不高[3];微波不能檢測以金屬或碳纖維等導電材料為外層的復合結構的內部缺陷;而超聲檢測由于穿透能力強、靈敏度高、檢測速度快,且適用范圍廣而被廣泛使用[4]。常規的超聲檢測使用反射或透射超聲波的幅值變化或相位變化來表征材料損傷,對材料或結構內部存在的分層、裂紋或孔洞等宏觀缺陷比較敏感,而對于微小缺陷的檢測具有一定的局限性[5]。與其相比,非線性超聲檢測則是利用在材料內部傳播的超聲波與介質或微小缺陷相互作用產生的非線性響應信號來評估結構性能和檢測微小缺陷的,對黏接結構的黏接強度退化、弱黏接、微裂紋等特性的變化更為敏感[6]。

AZ31鎂鋁合金因強度高、塑性好、質量小、耐磨性好、衰減性能好等良好的綜合性能被廣泛應用于汽車、航空和航天等行業[7],筆者選擇AZ31鎂鋁合金為待黏接試件、環氧樹脂E-44為膠黏劑、聚乙烯薄片為缺陷來制作黏接結構試樣,采用模擬和試驗的方法對含有不同弱黏接面積的AZ31黏接試樣進行非線性表征。

1 非線性超聲理論基礎

由于黏接結構界面的性能變化與非線性效應密切相關,所以可利用脈沖超聲波在黏接結構材料中傳播時產生的非線性特征來評價黏接結構的黏接質量[8]。該方法將超聲波與接觸界面相互作用的宏觀特性與接觸表面的微觀特性聯系起來,可以用來檢測材料內部,如弱黏接等缺陷[9]。黏接結構中的弱黏接和黏接界面都可能導致單頻或窄帶入射波的畸變,從而導致諧波的產生,這些非線性效應導致應力σ和應變ε之間的關系不再滿足胡克定律,需引入高階彈性項[10]

(1)

式中:E2和E3分別是二階和三階彈性系數。

固體介質內一維非線性波動方程[11]為

(2)

式中:ρ為介質密度;t為傳播時間;x為傳播距離。

在黏接結構中,由部分接觸的黏接界面而導致的應力-應變行為中的非線性同樣會引起單一頻率的超聲波或者窄帶入射超聲波發生畸變,這被稱為接觸聲學非線性機制[12]。假設入射初始聲波方程為

u(0,t)=A1sinωt

(3)

式中:A1為基波幅值;w為角頻率。

使用逐級近似微擾法,可得非線性波動方程的近似解為

u(x,t)=A1sin(ωt-kx)+

(4)

式中:k為波數;β為二階非線性系數。

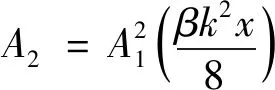

由式(4)可知,二次諧波幅值為

(5)

(6)

(7)

因此可以通過測量基波幅值A1和二次諧波幅值A2來確定材料的相對非線性系數β′。

2 模擬方法和結果

2.1 建模及參數選擇

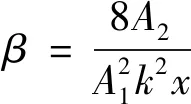

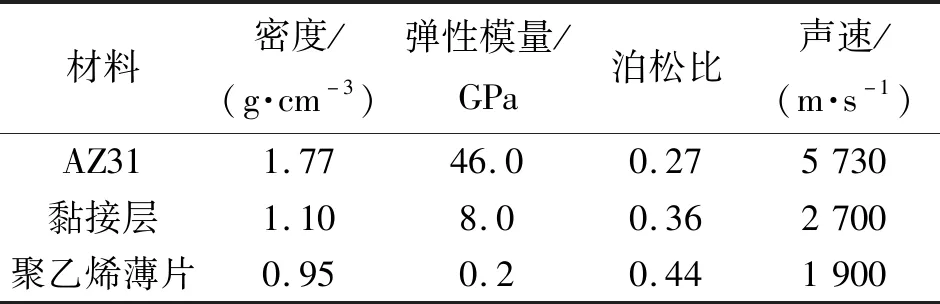

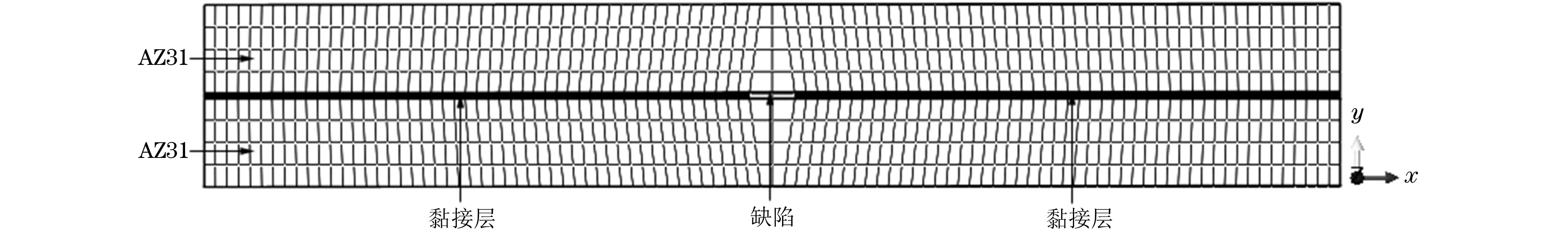

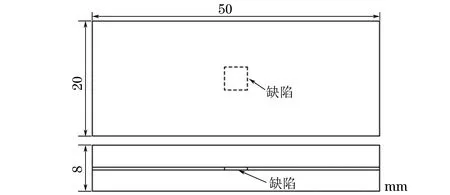

根據非線性超聲理論,利用ABAQUS有限元軟件建立黏接結構的非線性超聲檢測有限元模型。AZ31鎂鋁合金試樣的黏接長度為50 mm,寬為20 mm,厚度為8 mm,超聲波沿試件厚度方向激勵和接收。建立50 mm×8 mm的二維平面單元,黏接結構的有限元模型如圖1所示。邊界條件設置為自由邊界,材料參數如表1所示。

圖1 黏接結構有限元模型

表1 模型中的各材料參數

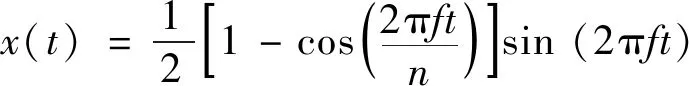

選擇經Hanning窗調制的單頻正弦脈沖串作為激勵信號,調制后信號的瞬時位移載荷為

(8)

式中:f為激勵信號的頻率,選擇f=5 MHz;n為脈沖串個數,超聲波傳播過程中,脈沖串的個數越多,非線性效應累積越明顯。

為了確保發射脈沖串與回波不發生重疊,脈沖寬度不能超過接收到回波的時間為

(9)

式中:cAZ31為超聲波在AZ31鎂鋁合金中傳播時的縱波聲速;lAZ31為被黏接試件的厚度。

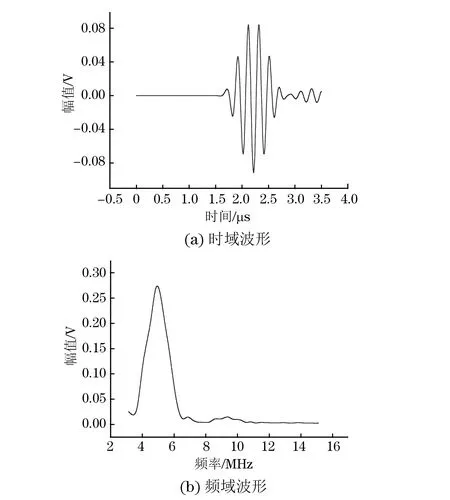

經計算n≤6.98,因此選擇n=6。將f和n代入式(8)中,得到激勵信號的時域波形如圖2所示。

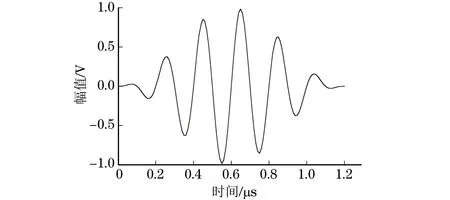

通常有限元模型中的網格單元尺寸小于波長的十分之一,模型中λAZ31=1.146 mm,λ黏接層=0.54 mm。因此,為了減少計算量,選擇AZ31鎂鋁合金層的網格尺寸為0.1 mm,黏接層的網格尺寸為0.05 mm。劃分網格的有限元模型如圖3所示。

圖2 激勵信號時域波形

圖3 劃分網格的有限元模型

2.2 模擬結果

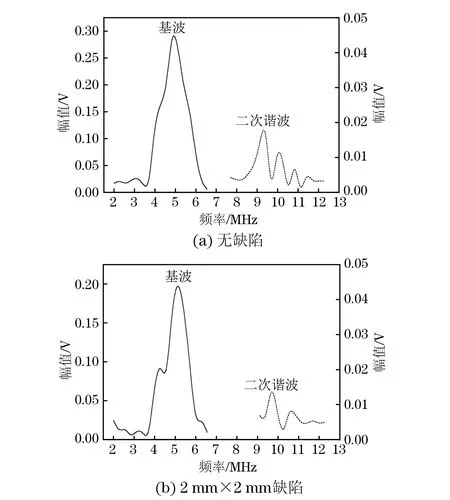

圖4 無缺陷時接收信號的時域波形和頻域波形

圖5 無缺陷和缺陷尺寸為2 mm×2 mm時接收信號的頻域波形

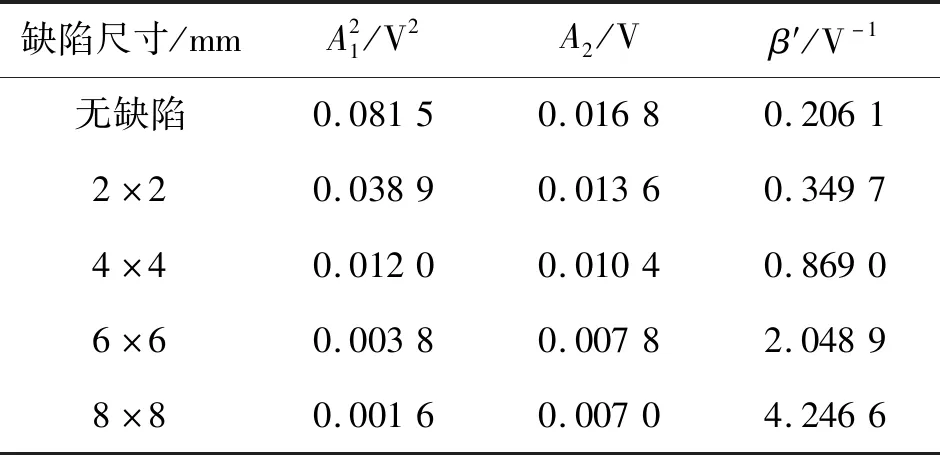

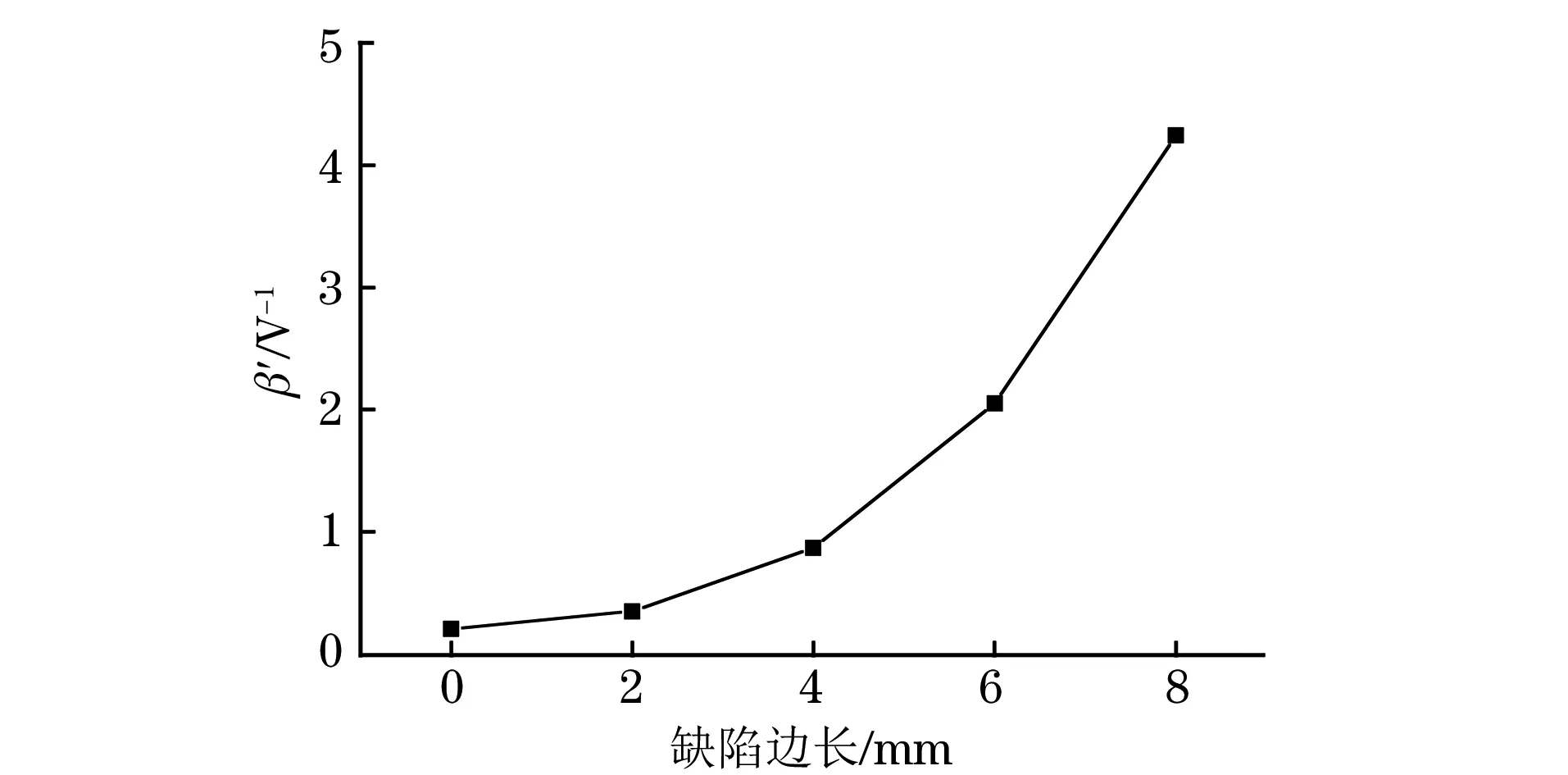

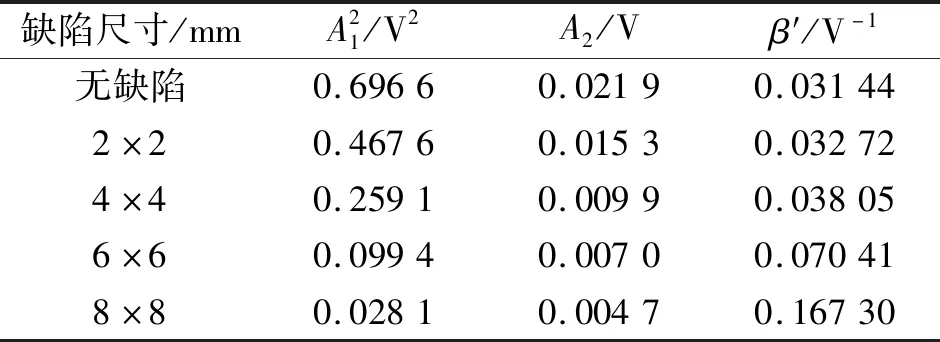

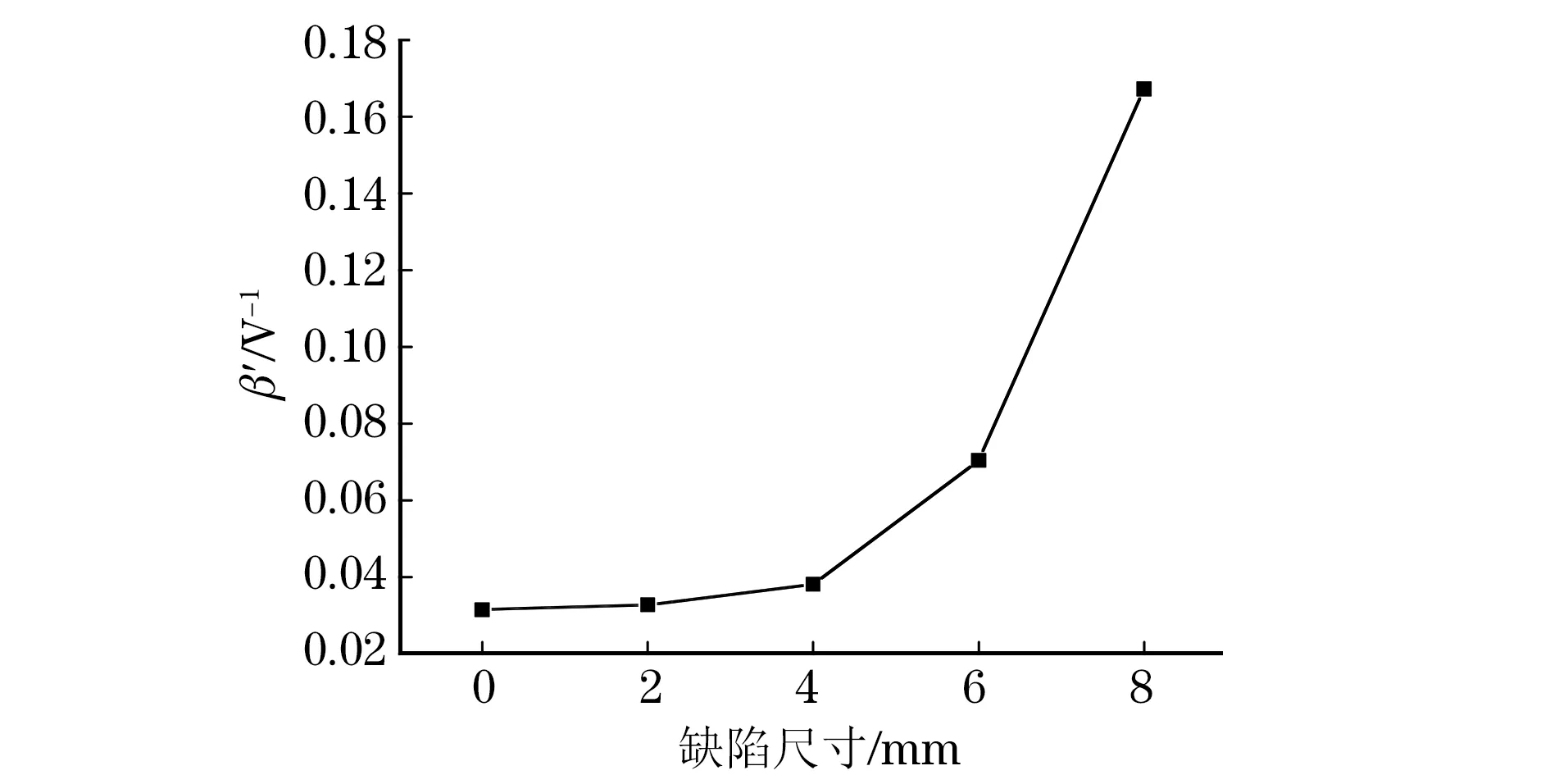

依次對含有尺寸(長×寬)為2 mm×2 mm,4 mm×4 mm,6 mm×6 mm,8 mm×8 mm的弱黏接缺陷模型進行模擬計算,無缺陷時接收信號的時域波形和頻域波形如圖4所示。有缺陷時接收信號波形發生變化,圖5(a)和5(b)分別是無缺陷和缺陷尺寸為2 mm×2 mm時接收信號的頻域波形,可以發現基波幅值和二次諧波幅值都發生了明顯變化,根據式(7)計算不同尺寸缺陷的相對非線性系數β′,計算結果見表2,相對非線性系數隨缺陷尺寸的變化曲線如圖6所示。從圖6和表2可以看出,隨著缺陷尺寸的增大,基波和二次諧波的幅值逐漸減小,而非線性系數卻逐漸增大。由于缺陷尺寸的增大,透射聲波的能量越來越小,故基波和二次諧波幅值呈逐漸減小的趨勢;但由于非線性效應的增加,二次諧波幅值的下降比基波幅值下降得慢,導致非線性系數隨著缺陷尺寸的增大呈現逐漸增大的趨勢。表明超聲非線性系數對黏接結構試樣中弱黏接缺陷尺寸的變化非常敏感。

表2 接收信號幅值和相對非線性系數計算結果

圖6 相對非線性系數隨缺陷尺寸的變化曲線

圖7 試樣尺寸示意

3 試驗過程

3.1 試樣制備

試樣尺寸示意如圖7所示。在試樣切割完成后,使用粒度為400的砂紙輕微打磨試樣表面,然后用無水乙醇擦拭待黏接試樣的連接部分,清潔試樣黏接面的雜質。在制作黏接結構試樣時,預先埋入尺寸分別為2 mm×2 mm,4 mm×4 mm,6 mm×6 mm,8 mm×8 mm的聚乙烯薄片作為弱黏接缺陷,將配置好的膠黏劑放置在40℃左右的溫水上,不斷攪拌至沒有氣泡后均勻涂抹于試樣連接處,然后按壓試樣黏接處使其平面保持平整,保證幾個試樣的厚度基本一致,最后將黏接試樣放置24 h后,即可作為檢測試樣使用。

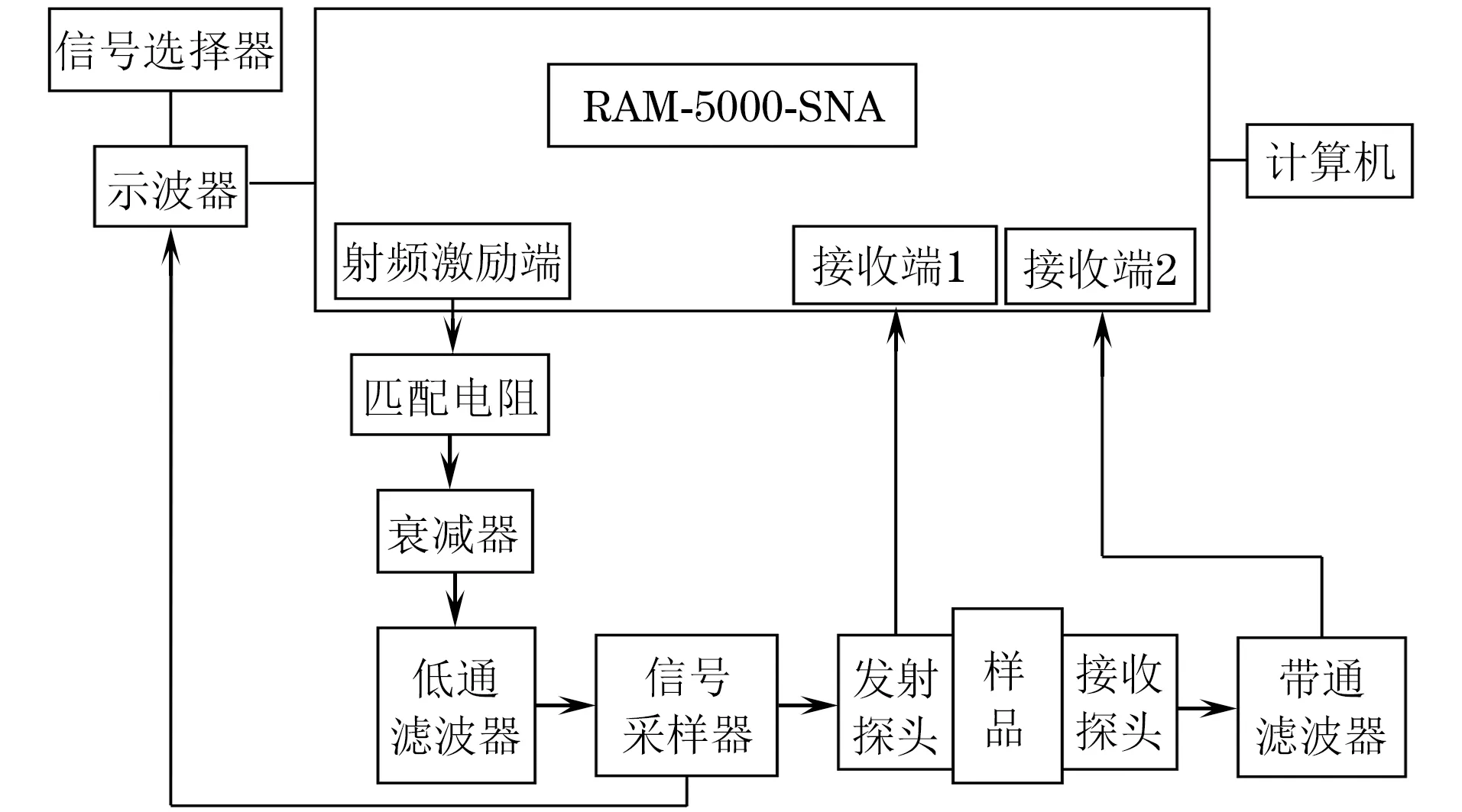

3.2 非線性系數的測量

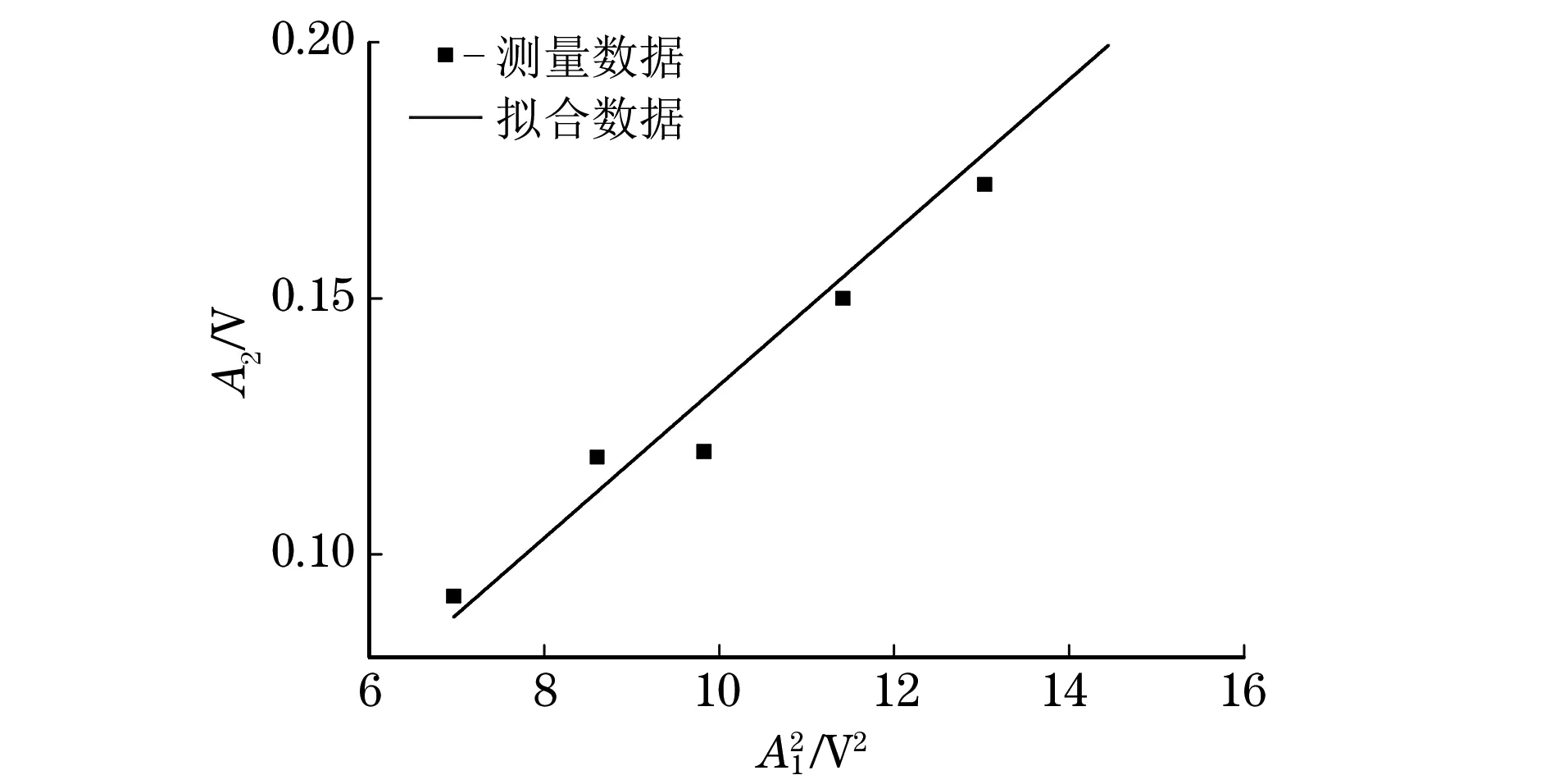

采用脈沖透射法來測量非線性系數,測試系統為美國Ritec公司生產的RAM-5000-SNAP非線性超聲測試系統(見圖8)。RAM系統能夠通過門式放大器來增強入射波的振幅,發射單一頻率的正弦脈沖串。試驗中的激勵信號所用的頻率和脈沖串個數與模擬中的一樣,分別是5 MHz和6。為了保證發射信號的波形不發生畸變,選擇衰減為13 dB,輸出電壓為30 V。示波器的采樣頻率為1 GHz·s-1,接收探頭的中心頻率為10 MHz。無缺陷時接收信號的時域波形和頻域波形如圖9所示。有缺陷時接收信號的波形發生了變化,圖10分別是無缺陷和缺陷尺寸為2 mm×2 mm時基波與二次諧波信號的幅頻特性曲線。根據式(7)來計算不同弱黏接面積的黏接結構試樣的相對非線性系數。

圖8 非線性超聲測試系統框圖

圖9 無缺陷時接收信號的時域波形和頻域波形

圖10 無缺陷和缺陷尺寸為2 mm×2 mm時接收信號的幅頻特性曲線

圖與A2的關系曲線

3.3 試驗結果

接收信號幅值及相對非線性系數測量結果如表3所示,表3中數據是經過10次測量得到的平均值,相對非線性系數與弱黏接面積的關系曲線如圖12所示。

表3 接收信號幅值及相對非線性系數測量結果

圖12 相對非線性系數與弱黏接面積的關系曲線

從表3中的數據變化可以看出,隨著弱黏接面積的增加,基波和二次諧波幅值都不斷減小。這是因為當入射超聲波遇到脫黏界面時,界面兩側材料的聲阻抗差異較大,接收到超聲波信號的能量減少,隨著弱黏接面積的增大,接收到信號的能量變弱,接收信號基波和二次諧波的幅值越來越小。

從圖12可以看出,隨著弱黏接面積的增大,相對非線性系數逐漸增大。超聲波傳播過程中的非線性來源主要分為經典非線性和接觸非線性:前者主要與材料晶格的非簡諧性有關,是材料的固有屬性;后者主要與材料內部裂紋、接觸面或者界面的應力-應變非線性有關。通過對響應信號頻譜分析可知,完好黏接部位信號頻譜中的非線性系數較小,這部分的非線性與材料經典非線性有關,是材料晶格非簡諧性所致。當黏接界面含有缺陷時,超聲回波信號的非線性系數變大,而且隨著脫黏面積的增大非線性效應增加得更快。

4 結語

通過對黏接結構試樣中的弱黏接缺陷進行非線性超聲檢測和ABAQUS有限元模擬,發現隨著弱黏接缺陷尺寸的增大,基波和二次諧波幅值呈現逐漸減小的趨勢,而相對非線性系數則逐漸增大,而且非線性系數的相對變化量約是基波幅值相對變化量的5.4倍,表明了非線性超聲檢測在黏接結構質量檢測方面的有效性。利用非線性超聲檢測可以檢測出黏接結構中的弱黏接缺陷,為黏接結構黏接界面缺陷的定性、定量檢測奠定了基礎,也為多層黏接結構界面黏接質量評價提供了指導意義。