基本頂直覆之下合理采煤工藝實踐研究

鄭永明

(山西陽煤集團二礦, 山西 陽泉 045000)

基本頂直覆現象在煤礦回采上限工作面當中十分常見,相比于一般的煤礦采煤工藝,回采上限工作面的回采工作需要依托基本頂強度分析進行采煤工藝的選擇,因此常規作業環境當中的機械化綜采、普采等方式,需要能夠在基本頂直覆工作面的相關規劃當中做出分析,形成能夠因地制宜地制定開采計劃的工作能力,保障開采工作有序開展。

1 項目單位基本頂直覆下的工作面情況

本文所在煤礦項目單位環境相對特殊,礦井下方煤層平均厚度約為4 m,平均角度約為6°。經過現場勘探和測算可以認定,所在煤層的頂板為基本頂直覆,直覆基本頂土質大部分為砂巖土,部分為泥質砂巖,平均厚度超過10 m,最厚位置厚度接近30 m。

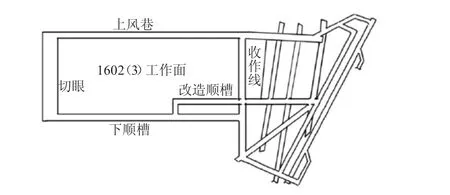

初期煤礦開采工作主要以機械綜采為主要采礦策略,在煤礦巷道工作面當中,上風道和下順槽兩個位置都處于斷層底單,受到應力傾向較為嚴重。在開采過程中,采煤單位選用了液壓支架裝置,對工作面內部受到應力傾向嚴重的位置進行補強,提升工作面的采礦強度,同時選用刮板運輸機與采煤機設備相互配合,進行工作面內部的采煤工作和煤礦運輸工作[1]。工作面基本形態如圖1所示。

2 基本頂直覆工作面的采礦方式分析

2.1 機械綜采方式分析

機械綜采方式作為本文所在項目單位主要使用的工藝開采方式,在目前國內基本頂直覆回采工作面當中具有一定的普遍性,通過深入分析可以看到,開展機械綜采能夠應對不同地質環境下的開采要求,同時機械采煤裝置和實際采煤工藝技術相對成熟,能夠保證基本頂直覆下工作面回采工作的順利展開。

圖1 煤礦項目工作面構成情況

但同時機械綜采模式對于環境變化的應對能力存在一定的不足。以本文所在項目為例,在實際的開采過程中,由于基本頂直覆環境的影響,初期開采工作可以借助液壓裝置形成工作面支護,保證基本頂的穩定狀態。但隨著開采工作的逐漸深入,由于基本頂直覆狀態,導致基本頂內部老塘在開采過程中無法實現填充,以至于后期出現基本頂垮落后容易造成工作面出現力學失衡現象。液壓裝置支架本身的強度有限,無法應對工作面基本頂垮落問題,最終釀成安全事故。因此作為十分特殊的煤礦工作面環境,基本頂直覆下的回采工作面開采工藝選擇和項目規劃,應當慎之又慎,充分考慮多方面變數[2]。

2.2 普采方式分析

相比于機械綜采方式,普采工作面開采工藝更加強調對于基本頂直覆狀態下的切眼位置選擇,開采單位通過重新規劃工作面構架的方式,重新進行開切眼,使切眼能夠有效避開基本頂直覆狀態下的應力密集區域。切眼位置的轉變直接帶動了運輸巷道位置的調整,從而可以省去液壓機械支架的應用,完成對于應力密集區域的躲避。在實際的工程項目普采工藝開采當中,項目單位還會通過利用應力傳感器裝置,在巷道內部的基本頂應力變化區域進行應力信息采集,并通過利用終端監控設備對傳感器所采集到的應力分布、應力變化信息進行處理分析,實現動態掌控。對于工作面當中存在的不定時來壓問題,終端信息分析系統也能夠第一時間通過應力傳感器的數據比對方式進行準確獲知,幫助工程管理單位第一時間開展應急預案,完成對工作面危險問題的疏浚和處理。例如采用老塘側板爆破的方式進行基本頂放頂作業,可以有效控制應力影響和基本頂垮落帶來的安全問題,實現安全生產。

3 項目單位采煤工藝的轉變

3.1 機械綜采工藝的問題出現

本文所舉煤礦項目在初期基本頂直覆工作面的回采工作中,其所選用的機械綜采工藝表現出了弊端。整個來壓過程除了造成了一定的經濟損失之外,還產生了對于采礦人員心理狀態的影響。工作面初次來壓之后,由于機械綜采工藝施工已經完成了大范圍的掘進,此時基本頂來壓集中表現在構造帶位置當中,受到壓力影響,工作面內部的基本頂出現老塘頂板下落現象,造成大部分液壓支架機構形成壓架。受到頻繁、高強度的頂板掉落壓架,液壓裝置安全閥失效,造成大范圍的泄液問題,最終造成開采施工停止[3]。

3.2 基本頂采煤工藝方式的轉變

針對出現的老塘頂板垮落問題及其產生的深遠影響,煤礦項目單位第一時間組建了應急小組開展了工作面現場的處理。同時管理單位認真反思、積極總結經驗教訓,提出了對于基本頂直覆工作面狀態的準確判斷,并要求施工單位積極進行綜采施工工藝的轉變,停止以往機械綜采施工策略的進行,改用普采方式進行工作面的重新調整。

普采工藝規范下,采煤施工單位開始重新進行基本頂直覆的工作面調整,通過重新規劃切眼位置,使新開切眼能夠有效避開原有工作面的應力位置,保障工作面內的煤礦開采和運輸穩定性。同時更換開采設備,選用新型的MG采煤機以及SGZ運輸機、裝載機,進行基本頂直覆工作面的采煤工作,利用鉸接梁設備,實現工作面內部的“一梁一柱”,采礦效率和安全性得到大幅度提高[4]。

4 結語

基本頂直覆煤礦工作面環境十分特殊,其應力變化規律和應力集中區域表現在基本頂老塘頂板位置,為采煤工藝的實現提出了嚴峻的挑戰。為了能夠解決這一問題,采煤單位應當深入分析工作面生產環境,制定出相應的采煤工藝策略,保障采煤工藝安全。