330 MW煤粉爐SNCR噴槍點位的設計及選取

楊文生

(山西馳捷電力科技有限公司, 山西 太原 030032)

1 爐內溫度場的重建

爐內溫度場精準測量是SNCR脫硝效率高低的關鍵,但由于實際生產過程中的煤種、操作參數等與設計值存在差異,導致爐內溫度場分布與鍋爐出廠設計值存在偏差。故在鍋爐原始溫度場設計值的基礎上,利用fluent軟件對爐內溫度場進行模擬,再通過專用的爐膛溫度測量系統完成運行過程中的爐內溫度場精準測量,實現爐內溫度場重建及實時監視,為爐內SNCR脫硝控制提供依據,而在設計初期,則需要通過對爐膛區域進行手動測溫,用測得的結果對模擬結果進行修正。

1.1 鍋爐設計參數

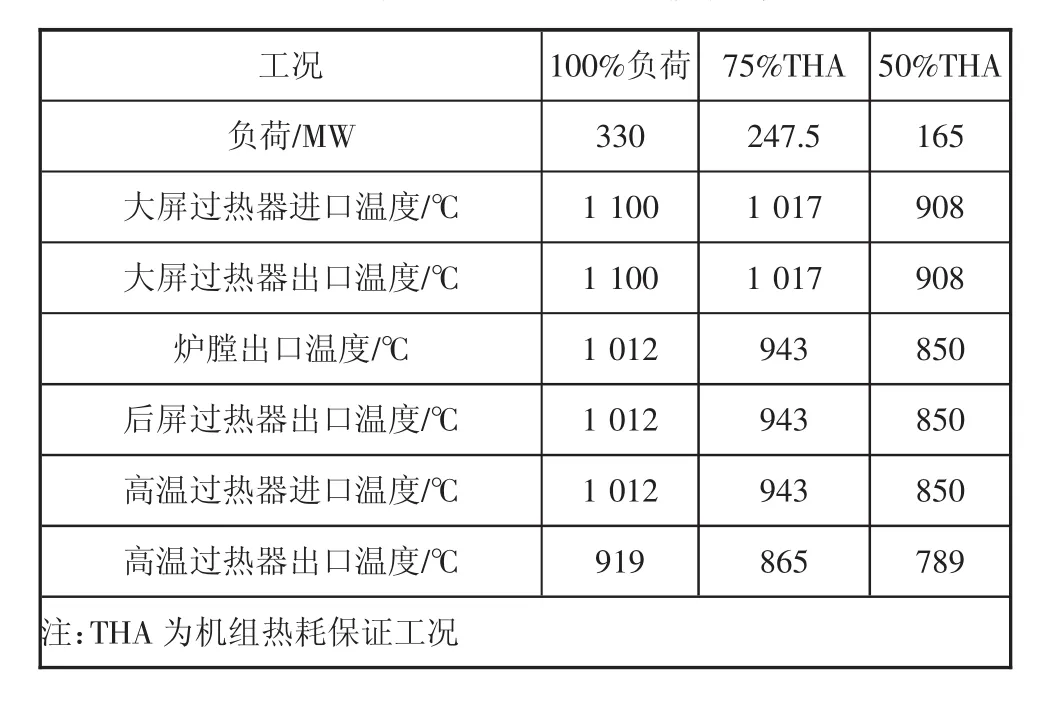

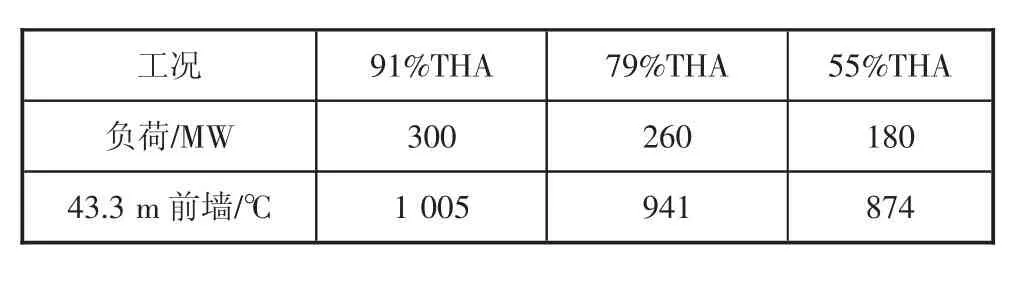

鍋爐原始設計參數如下表1所示。

表1 鍋爐設計工況煙氣溫度分布表

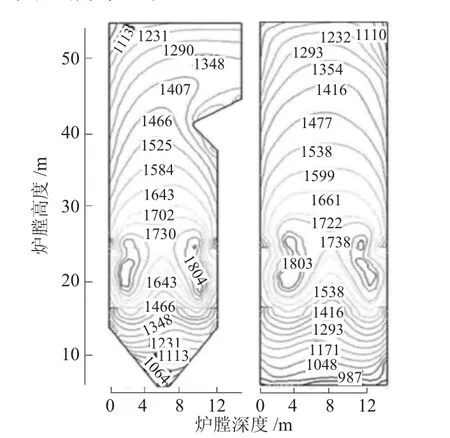

1.2 溫度場模擬

本爐膛斷面尺寸為12800 mm×12800 mm,爐膛高度56.5 m。在BMCR工況下,鍋爐燃用校核煤種,采用fluent軟件對爐內溫度場進行模擬,邊界條件參數均來源鍋爐實際操作參數。溫度場模擬結果如下,截取爐膛沿爐寬方向和爐深方向的剖面等溫線如下圖1所示[1]。

圖1 爐內溫度場沿爐寬度方向和深度方向的等溫線圖(K)

由圖1可知,爐膛內部從標高32 m燃盡風上方到標高40.5 m屏過入口處折焰角處,因為該段空間只有四周水冷壁吸收熱量,爐內煙氣溫度在不同工況下變化較為緩慢,從32 m處的1584 K下降至40.5 m處的1466 K,下降值為177 K,沿爐膛高度方向溫度變化幅度在13.88 K/m左右,但是進入屏過區域,隨著爐膛輻射熱的減弱及受屏式過熱器吸熱的影響,屏過內部煙氣溫度變化隨爐膛高度變化明顯增大,溫度由40.5 m處的1466 K下降至43.3 m處的1407 K,溫度變化在21 K/m左右。在BMCR工況,大屏過熱器入口煙溫約1466 K,較鍋爐設計參數高100K左右,需要進行溫度實測對模擬結果進行校正[2]。

1.3 現場實測溫度

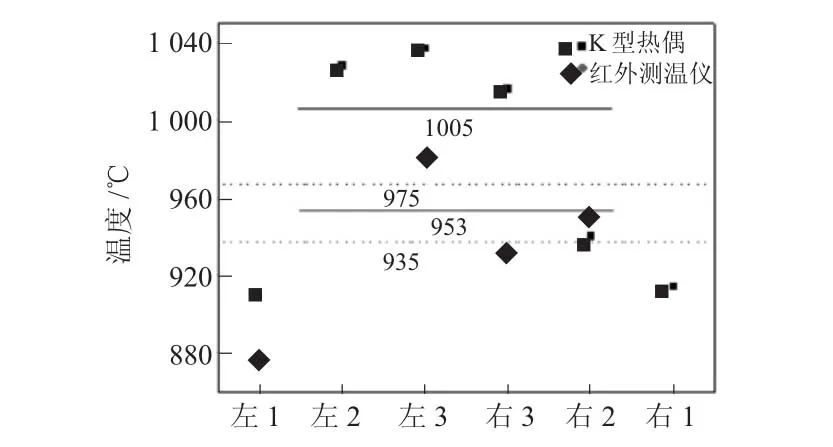

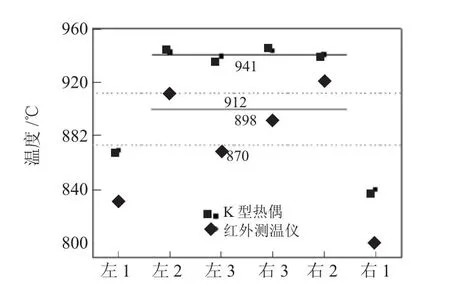

為驗證流場模擬的準確性,針對不同負荷工況,對爐膛內部煙氣溫度進行了實測,測量采用K型熱偶和高溫紅外線測溫儀兩種不同的測量原理的測試儀器進行測量,并對測量結果進行比對,不同負荷下測量結果如下。

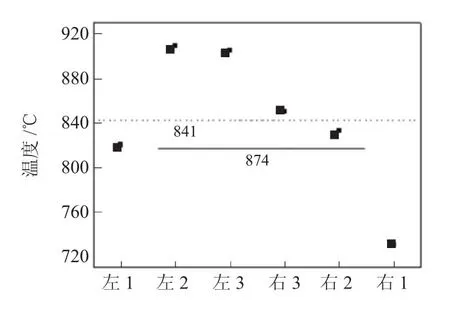

圖2 43.3 m標高前墻測溫(300 MW)

圖3 43.3 m標高前墻測溫(250 MW)

圖4 43.3 m標高前墻測溫(180 MW)

測試過程中發現,受燃燒工況影響,紅外測溫儀測量值不穩定,K型熱偶的測量精度及穩定性高于紅外線測溫儀測量值,從測量結果可以看出,紅外測溫儀測量結果較K型熱偶測量結果低,而K型熱偶與鍋爐原始設計參數較為吻合。故本文中選取K型熱偶測量數據進行相關計算。此外,從圖2—圖4中可以看出爐膛左右兩端溫度較爐膛中心溫度偏低100℃左右,這是因為兩側煙氣流動速度較中心明顯減弱,煙溫相對較低。選取靠近爐膛中心的4點平均溫度值更接近爐膛中心真實溫度。三種實測負荷下測量平均溫度見表2。

表2 不同負荷前墻溫度實測值

2 根據溫度場選擇開孔位置

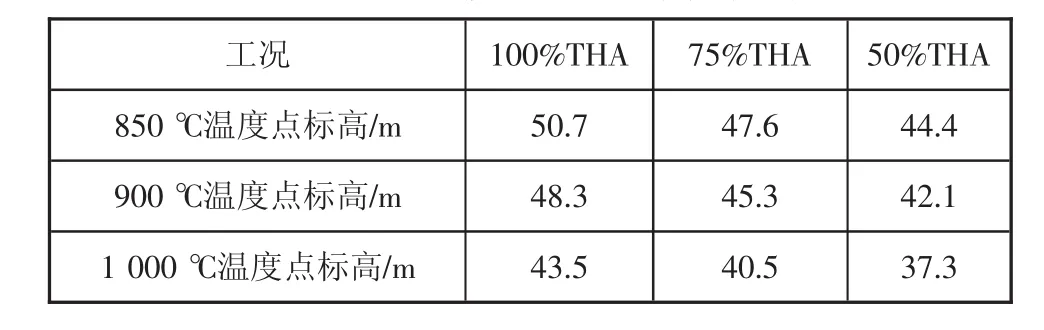

根據實測所得的平均溫度和流場模擬出的溫度場變化梯度可計算出大屏過熱器區域溫度場的變化規律。再根據溫度變化梯度計算出適合反應溫度場即爐內脫硝噴槍的標高。根據溫度梯度和修正后的屏過入口煙氣溫度計算出不同溫度點對應的爐膛標高如表3所示,整個鍋爐爐膛內適合反應的溫度區間對應的標高范圍為37.3~50.7 m。

表3 不同溫度點對應的爐膛標高

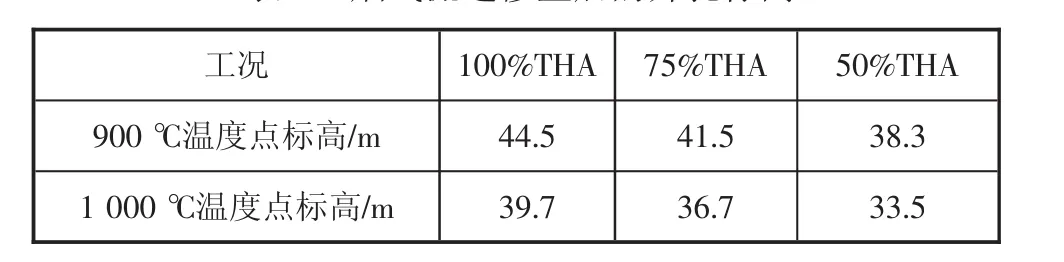

3 根據負荷范圍選擇開孔位置

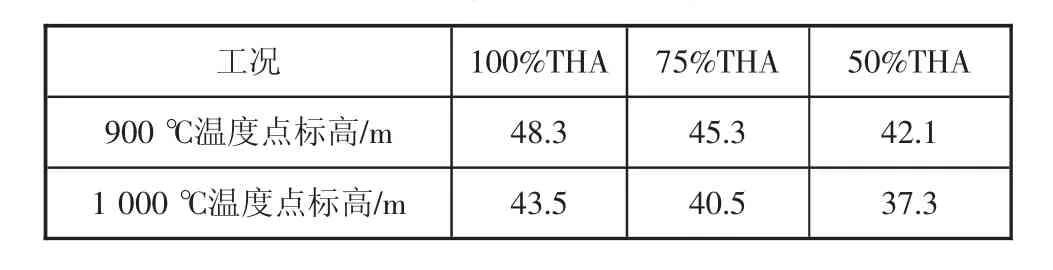

本對象負荷范圍統計如下,小于60%負荷占總運行小時數的5%,大于90%負荷占總運行小時數的10%,60%~90%負荷占機組總運行小時數的85%左右。考慮到機組不同負荷的投運時間占比,選擇60%~90%負荷區間作為最終的設計條件。相應地選取900~1000℃的溫度區間作為設計依據。當機組處于中、高負荷時,需在標高41.5 m、44.5 m處設置兩層噴槍,滿足不同負荷的使用要求[3]。

表4 設計溫度點對應的爐膛標高

4 根據煙氣流速對停留時間的影響選擇開孔位置

如果采用尿素作還原劑,要想獲得較為理想的脫硝效率,停留時間應在0.5 s以上,由于爐膛內部煙氣流速約6.8 m/s,在設計開孔位置時,需要考慮煙氣流速對還原劑噴入區間的影響,在原設計基礎上將開孔位置標高下移3.8 m的距離,得出修正后的開孔位置,如下表5。

表5 煙氣流速修正后的開孔標高

5 爐型結構對開孔的影響

噴槍的開孔還需要考慮爐內受熱管屏的布置情況,不論是前屏+后屏懸吊管過熱器布置還是前大屏+后屏懸吊管過熱器,每層噴槍布置及開孔數量均受限于前屏或前大屏之間的間隔數量,每個間隔同一標高只能架設一支噴槍,此外,在噴槍的選取上需要結合屏間距選擇適合的噴射角度、噴射形狀、噴射距離以及霧化粒徑等參數,以適應不同爐型的要求,從而達到最佳的脫硝效果。

本文研究對象有6塊前屏,一共形成7個間隔,但是左右兩端屏與鍋爐側墻距離太近,不適合布置噴槍,可利用的間隔只有5個,因此,每層可以布置5支噴槍。

開孔位置還需結合原有鍋爐平臺、吹灰器布置、觀察孔等布置情況,布置噴槍時可根據實際情況適當調整。

本對象42.1 m爐前已有平臺,43.3 m爐前原有打焦孔,其中有4個打焦孔和噴槍布置位置相距較近,可適當調整噴槍開孔位置,讓管時需注意避讓。

最終確定41.5 m和44.5 m兩層,每層開孔5處。

6 安裝角度

為增大還原劑和煙氣混合程度及還原劑在爐內停留時間,41.5 m層布置5只噴槍沿著水平方向爐膛內側向下傾斜10°,44.5 m層布置5支噴槍采用水平布置的方式。

7 結語

上述計算均在理論計算的條件下進行,綜合各方面因素,最終確定了四角切圓煤粉爐SNCR噴槍的布置位置、層數、數量、角度等參數,實際脫硝效果仍需要在工程應用中加以佐證。