VD精煉爐數據采集平臺的設計與開發

陶家晉

(山西云時代技術有限公司, 山西 太原 030003)

VD鋼包精煉爐是對鋼水進行真空處理的專用爐外精煉設備,是電爐-LF爐-VD爐工藝流程的重要環節。VD精煉爐就是真空脫氣精煉方法,即采用的精煉手段有真空、攪拌,能夠完成脫氣、脫氧、去夾雜等冶煉任務,經VD處理后的鋼水,其雜質去除、氧含量降低等方面有明顯改善,是提高產品質量的有利“武器”。某煉鋼廠碳鋼線有2套VD精煉爐,每套VD爐各有2個工位,具有完備的L1基礎自動化系統,僅有少量基于時間的生產工藝數據保存在L1系統中,且這些離散工藝數據也無法和生產爐次進行關聯,導致管理人員不能從整體上對生產過程進行分析和管理。如何使得企業的信息管理與相應的工藝和設備相適應,最終優化生產,使企業獲得最大效益,成為生產廠面臨的一個主要問題。因此需要集成現場獨立的自動化子系統,有效地融合各子系統及儀表等設備的信息,實現不同控制系統間的集成。

針對這種現狀,本文設計了數據采集平臺,實現對不同的現場設備、儀表和監控系統的實時生產數據進行穩定、可靠地采集和計算。

1 數據采集平臺的分析與設計

1.1 數據采集點分析

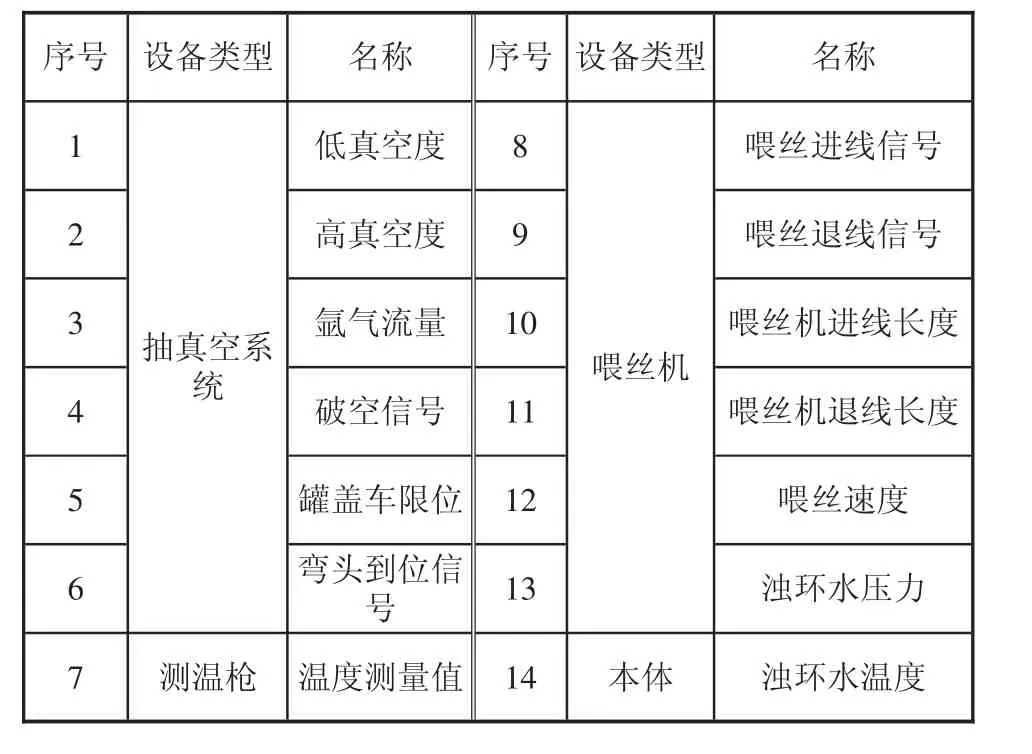

VD爐采集的數據主要包括:冶煉爐次、冶煉鋼種、鋼包數據、抽真空數據、溫度測量數據、喂絲機數據。冶煉爐次、鋼種及鋼包數據可以從上工序LF爐直接獲取,其它則需要與現場不同的PLC設備和儀表進行通訊,開發相適應的接口才能進行基礎數據采集。關鍵數據采集點如表1所示。

表1 VD爐基礎數據采集點

1.2 數據采集平臺軟、硬件結構

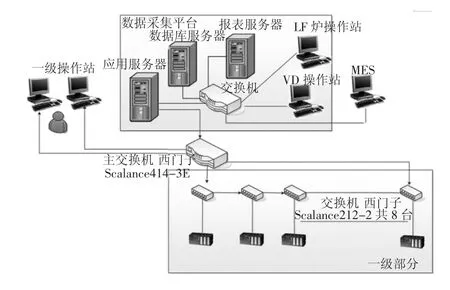

VD數據采集平臺采用C/S+B/S的模式,包括數據庫服務器、應用服務器、報表服務器3臺服務器,現場生產用終端安裝C/S客戶端,管理人員訪問通過B/S架構的WEB方式。其硬件結構如圖1所示。

圖1 數據采集平臺硬件結構圖

1.3 基于OPC技術的基礎數據采集

數據采集平臺是連接生產網絡與管理網絡的橋梁。一方面連接生產網絡、各種計量儀表、監控軟件的數據采集接口,實現對LF爐、連鑄、真空、測溫等相關儀表和PLC自動化系統的數據采集。另一方面將采集到的數據用統一的數據格式封裝,通過TCP/IP協議將數據傳輸到數據庫服務器[1]。

數據采集平臺可以根據用戶的配置要求,實現從不同的PLC系統采集數據,用統一的數據格式寫到服務器數據庫,主要功能包括數據采集、數據報送、數據管理,各模塊實現的具體功能為:

1)數據采集模塊。根據系統配置模塊配置的節點信息并基于OPC協議,從提供OPC服務的現場儀器或PLC系統中采集數據。

2)數據管理模塊。臨時存放數據采集模塊采集的數據,將這些數據提供給數據上報模塊。并可以實現上報數據失敗時的歷史數據維護和通信恢復時的斷點續傳功能。

3)數據上報模塊。根據系統配置模塊指定的地址和端口,采用TCP/IP協議將數據管理模塊提供的數據寫到服務器數據庫。

4)系統配置模塊。提供可視化的界面,供用戶對整個數據采集系統各功能模塊的有關參數進行設置。包括要連接的OPC服務器機器名和提供的OPC服務名、OPC服務中需要采集的數據項、自定義的用于組織相同采集頻率的OPC服務器的數據組名、數據組采集周期等信息[2]。

1.4 后臺計算

由于大部分管理需要的關鍵生產數據往往無法從基礎自動化系統中直接進行采集,而是需要通過采集到的基礎數據或信號進行判斷和計算才能獲得。因此,本數據采集平臺也包括基于存儲過程+后臺程序的數據計算功能[3]。

1)創建生產爐次的存儲過程。

生產管理是以冶煉爐次為單元進行組織和記錄的,因此,準確地根據采集信號創建生產爐次非常重要。存儲過程程序根據爐蓋限位信號、移動彎頭信號、彎頭下限位信號及工位是否空閑等標志來判斷鋼包是否到達工位,若到達工位,則創建新的爐次。該存儲過程的執行周期為1 s。

2)檢測預抽真空操作的存儲過程。

生產結束后需要清坑,為了保證正常生產時的抽真空效果,需要在無鋼包的情況下對坑位進行預抽真空操作,由于判斷預抽真空操作的信號與鋼包是否到達的信號完全相同,因此造成了難以區分兩個不同操作的困難。為了解決這個問題,工藝技術人員提出可以利用破空前1 min氬氣流量是否大于0來進行判斷,若氬氣流量大于0,則認為工位有鋼包在正常生產,若氬氣流量等于0,則認為是預抽真空,將該爐次標識為預抽。

3)關鍵過程數據的后臺計算。

喂絲機是將不同成分的喂絲線投到鋼包中,以達到調整成分的目的。

一般情況下,一爐鋼水需要多次喂線操作,因此需要計算和記錄每一次的喂線數據。其循環計算過程如下:

第一步,首先根據喂絲機的進線信號獲取該次喂線開始時間;

第二步,將開始時間作為基準點,根據退線長度尋找喂線結束時間,并記錄該次退線長度;

第三步,將喂線開始時間到喂線結束時間作為計算范圍,獲取該范圍內的最大喂線速度、喂線速度及喂線長度(喂線長度=進線長度-退線長度)。

抽真空是VD精煉爐的關鍵工藝,能夠去除鋼水中氫氣、氮氣及夾雜物,提高鋼水的純凈度。需要計算的抽真空數據主要包括:抽真空起始時間、達67 Pa時間、極限真空值、抽真空過程氬氣流量、破空時間、破空溫度、高真空保持時間等。這些數據都是通過操作信號及真空度值的變化進行判斷和計算的。

1.5 前臺界面功能

1)生產計劃。

計劃管理是從MES系統接收計劃信息,包括澆次號、計劃號、預定爐號、鋼種代碼、各工序計劃開始結束時間、連鑄圓坯信息(直徑、長度、密度、根數等參數)。把生產信息與計劃信息對應。當與MES通訊故障時,各工序可以手動增加計劃信息。

2)生產實績。

根據生產過程中不同的生產事件,自動采集VD爐的爐次號、生產開始結束時間、生產過程信息、生產消耗信息、能源儀表信息、物料數據等必要信息,不能自動采集的信息,由操作工手工錄入。

3)生產報表。

生成爐報表、班報表、日報表、周報表、月報表。其中爐報表要求每爐生產完成后自動生成EXCEL、PDF兩種格式報表,其他報表根據生產和管理需求可以選擇導出。自動生成調度報表,調度員能夠填寫系統中缺少的數據,調度報表能夠以WEB方式在瀏覽器中進行查看,且每天自動導出EXCEL、PDF兩種格式報表。

4)趨勢記錄。

由于生產、質量、管理需求,需生成關鍵參數的曲線數據供管理人員進行查看和分析。

2 數據采集平臺的應用

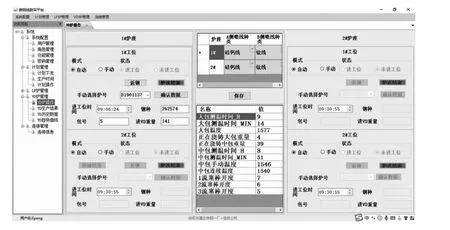

當冶煉鋼包進入生產工位時,程序會創建新的冶煉爐次,現場操作人員在前臺界面選擇、確認爐號和其它生產信息。當產生通訊故障時,也允許操作工手動錄入爐號、進工位時間等。程序會根據配置信息自動匹配班組、班次數據。生產過程無需人工干預,后臺程序能夠自動記錄生產數據。當鋼包離開工位時,后臺程序檢測到爐次結束時,能夠根據記錄的基礎數據進行相應的計算,將關鍵生產數據保存在數據庫表中。生產操作主界面和趨勢曲線如圖2、圖3所示。

3 結語

圖2 生產操作主界面

本文所設計和研究的數據采集平臺對VD精煉爐的生產過程數據進行集中采集和管理,為工藝管理人員提供了實時、真實有效的生產數據,實現了各類數據報表快速查詢和分析。數據采集平臺的成功應用,進一步提高了不銹鋼煉鋼工藝技術人員的工作效率,加強了對產品質量的過程控制和可追溯性,為更高層次信息化奠定了數據基礎。