隧道鑿巖臺車開挖應用施工技術研究

張秦英

(中鐵十二局集團第一工程有限公司 陜西西安 710038)

1 引言

近年,隨著工程建設安全、環保、人性化意識的不斷增強,質量及技術標準的不斷提高,以及勞動力成本的進一步攀升[1],原有粗放型、勞動密集型施工已然無法適應當前施工建設,尤其是隧道及地下工程建設的要求。因此工程建設“機械化、工廠化、專業化、信息化”成為必然趨勢。2018年,中國鐵路總公司在鐵路建設工作會議上提出“交通強國,鐵路先行”,并對鐵路隧道智能化建造提出了方向和要求,到2020年,鐵路率先實現現代化。因此,高速鐵路隧道建設必須實現機械化、數字化、信息化、智能化,從而成為鐵路率先實現現代化的重要標志之一。

2 工程背景

鄭萬高鐵七標位于湖北省保康縣馬橋鎮,起訖里程DK516+085~DK525+478.38,線路總長9.393 km。管段主要工程有羅家山隧道,全長10.640 km,最大埋深約470 m。隧道Ⅲ級圍巖4.240 km,占40.02%;Ⅳ級圍巖5.155 km,占48.66%;Ⅴ級圍巖1.200 km,占11.32%[2]。采用“三平導+一斜井+一橫洞+一泄水洞”輔助坑道進洞方案。隧址區巖溶發育,可溶巖段長6.905 km,占隧道總長的64.9%,雨季最大涌水量為116 910 m3/d。地質條件復雜,存在突水突泥、斷層破碎帶及巖溶、順層、偏壓、危巖落石、高地溫等不良地質,為Ⅰ級風險隧道[3]。

羅家山隧道依托武九鐵路客運專線湖北有限公司2018年度《高速鐵路山嶺隧道智能化建造技術研究》科技開發計劃重大課題,采用全電腦三臂鑿巖臺車、多榀拱架預拼裝安裝臺架、自行式帶弧模液壓棧橋、防水板二襯鋼筋自動安裝一體機、智能襯砌臺車、自動噴淋養護臺車、水溝電纜槽臺車、檢測臺車等[4]加強型機械化配套施工,形成“一洞九線”流水作業施工工法。本文主要研究利用全電腦三臂鑿巖臺車鉆孔開挖施工技術。圖1為全電腦三臂鑿巖臺車鉆孔開挖現場。

圖1 全電腦三臂鑿巖臺車鉆孔開挖

3 主要功能及技術參數、適用條件

3.1 主要功能

(1)全電腦三臂鑿巖臺車依托智能化數據采集與控制系統,可實現整機在隧道內自動精確定位、多臂同步自動姿態調整、鉆臂全自動鉆孔等功能[5]。在全電腦鑿巖臺車電腦中設計(或導入已經完成設計的)炮孔圖(主要包含炮孔位置、大小、深度、角度等參數),全電腦鑿巖臺車即可通過自動計算機目標路徑,由控制系統完成自動找點和高精度自動鉆孔作業[6]。

(2)全電腦鑿巖臺車具備分析超過25 m鉆孔數據并生成地質云圖功能,數據與灌漿設備共享,自動生成注漿參數,在隧道周邊形成灌漿體(見圖2)。利用鑿巖臺車自帶MWD系統分析,可以顯示隧道斷面中薄弱部分的破碎帶沿隧道走向的變化。

圖2 全電腦三臂鑿巖臺車生成的地質云圖

(3)鉆爆設計圖導入車載電腦,自動精準鉆孔。

(4)3D輪廓掃描,掃描時間5 min,范圍90 m×25 m,對隧道輪廓可精確得到隧道濕噴混凝土用量。

3.2 主要技術參數

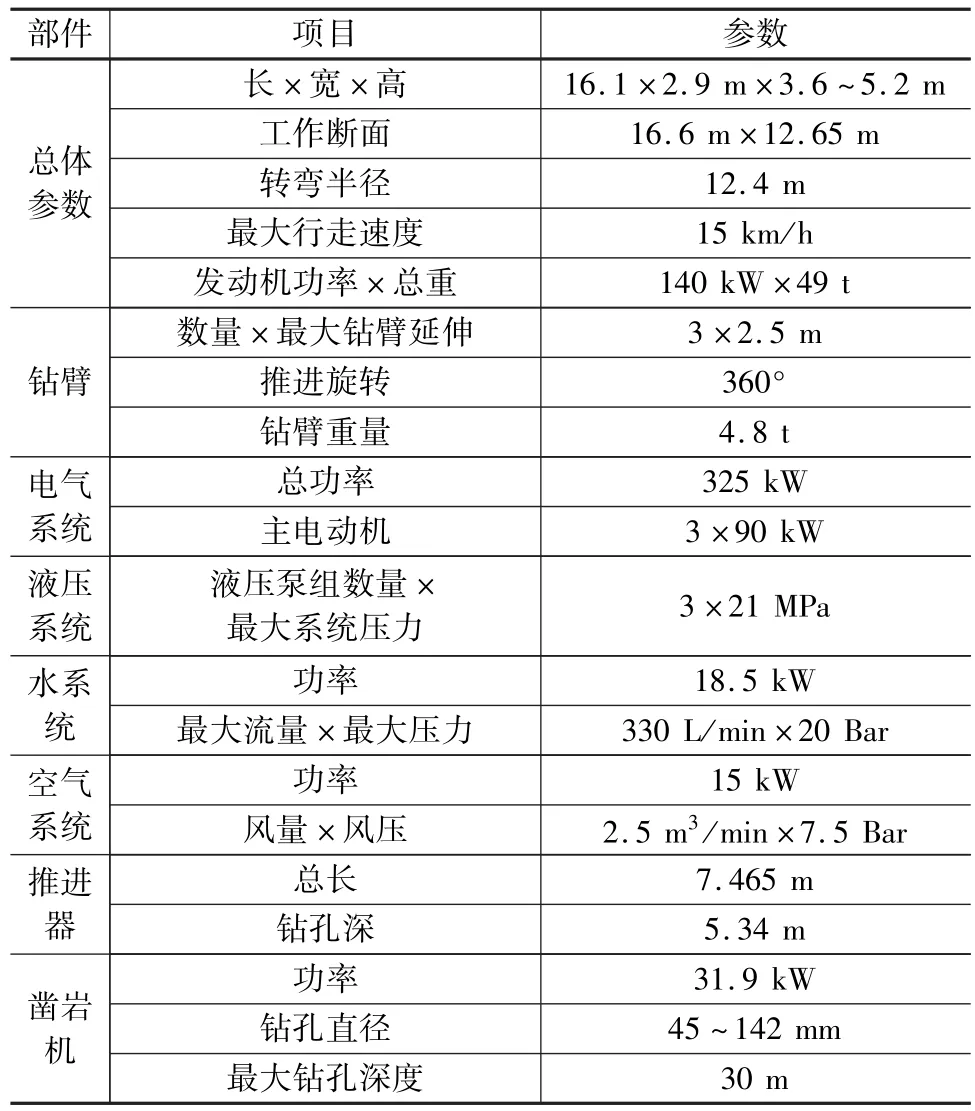

主要技術參數見表1。

表1 設備技術參數

3.3 適用條件

(1)地質條件

采用三臂鑿巖臺車進行隧道開挖時,可在Ⅲ級圍巖、Ⅳ級硬巖采用全斷面帶仰拱一次開挖;在Ⅳ級軟巖、Ⅴ級圍巖時采用微臺階同步推進施工。

(2)斷面條件

單臺全電腦三臂鑿巖臺車最大作業范圍(寬×高)為16.6×12.65 m;最小作業范圍(寬×高)為5.5×6.5 m,能夠滿足國內單洞雙線鐵路、單洞單線鐵路以及公路隧道斷面開挖要求。但在選用過程中,還應綜合考慮作業效率、循環時間等要求,一般開挖斷面大于100 m2且寬度滿足要求時,可采用雙機并打。

(3)其它條件

全電腦三臂鑿巖臺車配備推進梁總長為7.465 m,最大可配置5.5 m鉆桿,所以最大孔深(含掏槽孔)不應超過5.5 m。另外斜井進入正洞或有其它轉角時,還應滿足全電腦三臂鑿巖臺車的最小轉彎半徑(一般為12.4 m)。

4 三臂鑿巖臺車作業過程

4.1 輔助要素配備

(1)施工用水:羅家山隧道橫洞口靠近既有河流,該河流常年流水,經化驗該河水滿足施工要求。施工用水在河邊挖一水井采用泵送方式供水,在隧道口左側修建水池。由于鑿巖臺車鉆孔時用水量大,水壓要求高,洞內設置水箱采用高壓泵給鑿巖臺車供水,水壓要達到2~10 Bar。要保證水量,主管直徑不低于80 mm,鑿巖臺車分支管直徑不低于35 mm。

(2)施工用電:施工用電采用永臨結合電網高壓電為主、自發電為輔。洞口配置630 kVA變壓器三臺,供應空壓機房、風機、生活區及其他洞外用電;洞內配置1臺800 kVA變壓器,供應洞內鑿巖臺車施工用電。由于三臂鑿巖臺車對用電要求高,當開挖超過500 m時,必須采用高壓跟進以滿足臺車用電需要。

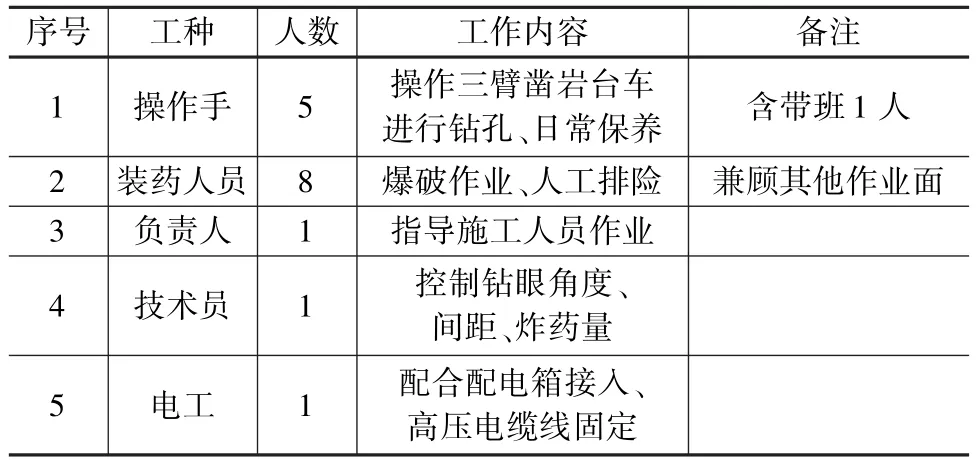

(3)勞力、機械設備配置:一臺全電腦三臂鑿巖臺車作業工班配置見表2。

表2 工班開挖作業線人員配置

4.2 工藝步驟

根據現場圍巖情況羅家山隧道采用全斷面開挖法,通過超前加固后采用全電腦鑿巖臺車同時向上和向下全斷面一次性開挖(包括隧底開挖)。其總體施工步驟如下:

(1)修建施工操作平臺:隧道Ⅲ~Ⅳ級圍巖開挖總高度12~12.7 m,而全電腦鑿巖臺車的最大開挖高度不能滿足要求,只能分成向上(約11.2 m)和向下(0.8~1.5 m)同時開挖。鑿巖臺車的推進梁長7.46 m,為避免產生較大的超欠挖現象,臺車推進梁盡量與隧道開挖輪廓線平行進行鉆孔作業。鑿巖臺車的作業面高出隧道底約0.8~1.5 m,在臺車支撐位置至掌子面間不小于8 m(推進梁長7.46 m)段,隧渣需全部清走作為隧底開挖時臺車推進梁的操作空間,而臺車支撐段需用隧渣回填約0.8~1.5 m高作為鑿巖臺車操作平臺。

(2)進行超前支護施工:采用全電腦鑿巖臺車按預設角度鉆孔,利用臺車掛籃配以人工安裝超前預支護及注漿。

(3)全電腦鑿巖臺車自動定位鉆孔,利用臺車吊籃配以人工裝藥,退出臺車至安全位置,起爆,通風、機械找頂、出渣。

(4)初噴完成后采用全電腦鑿巖臺車打設錨桿孔、鎖腳錨管孔,安裝拱架及錨桿,復噴混凝土至設計斷面。

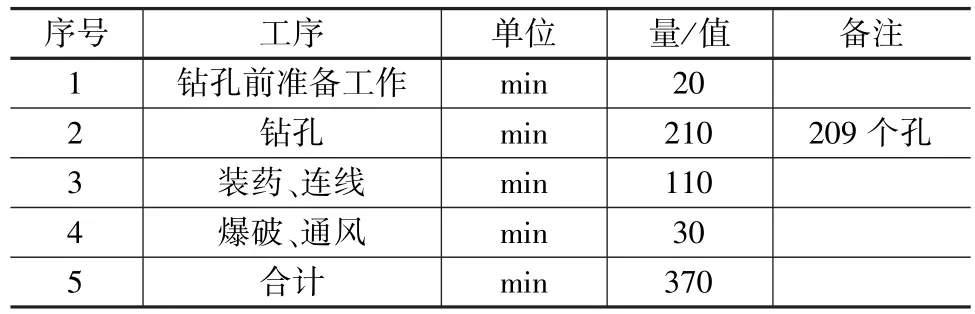

(5)爆破后隧底不進行出渣,回填至原位置,進行下一循環開挖施工。鉆爆工序時間見表3。

表3 鉆爆工序時間表

5 現場案例及分析

5.1 測量放樣及定位

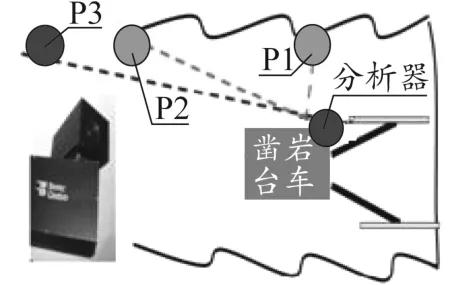

每臺全電腦三臂鑿巖臺車自帶定位系統,測量班每5 m在左、右側邊墻上放出坐標點[7]。鑿巖臺車每次開挖前通過掃描指定坐標點,進行系統定位與事先導入系統的爆破孔形成坐標系,即可實現鉆孔時自動定位(見圖3)。

圖3 全電腦三臂鑿巖臺車自動定位

5.2 鉆孔

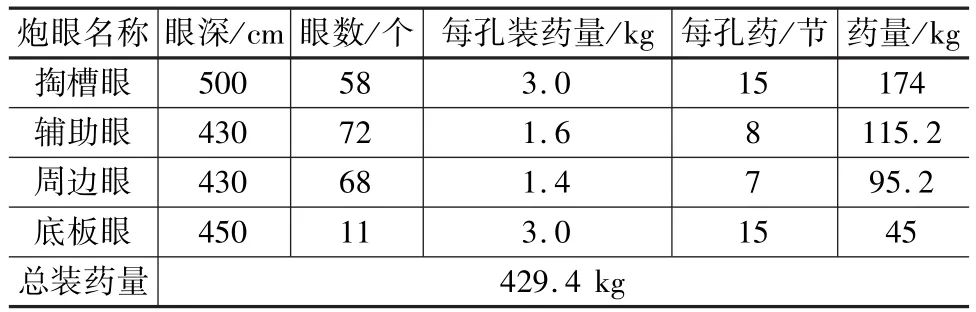

(1)鉆爆設計:按Ⅲ級圍巖為例,周邊眼間距45 cm,中間兩排掏槽眼開孔距離4.8 m。由于鑿巖臺車理論鉆孔深度為5.0 m[8],按掏槽眼打滿計算,理論進尺約4.0 m,周邊眼暫按4.2 m進行設置。全斷面共計209個炮眼,其中周邊眼68個、掏槽眼58個、輔助眼72個、底板眼11個,見表4。全電腦三臂鑿巖臺車鉆孔現場見圖4。

圖4 全電腦三臂鑿巖臺車鉆孔現場

表4 鉆爆參數

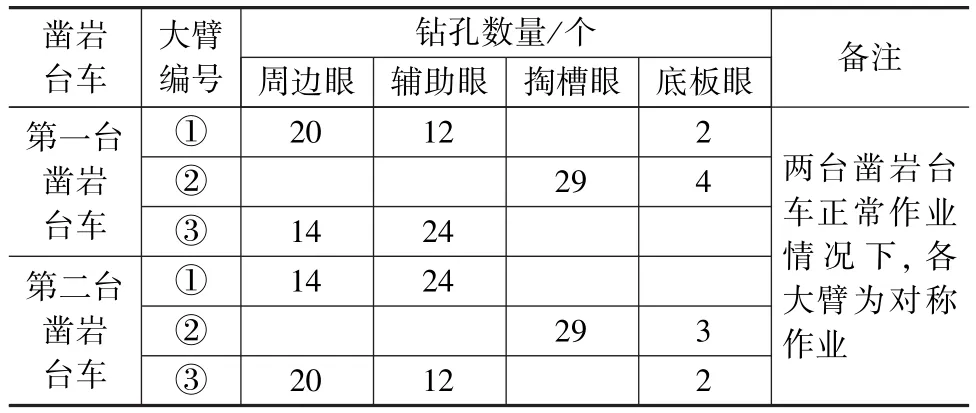

(2)三臂鑿巖臺車鉆孔任務劃分:全斷面法施工時,采用兩臺鑿巖臺車同時作業,根據作業面空間的大小,合理分配每個大臂的作業范圍及鉆孔順序。各大臂鉆孔數量具體分配見表5。

表5 各大臂鉆孔數量分配表

(3)鉆孔記錄:全電腦鑿巖臺車能生成鉆孔報告,記錄各臂工作情況,即鉆孔數量、正常鉆進及移動時間、鉆進時各種壓力等。

5.3 使用效果評價

(1)鑿巖臺車施工相比于人工作業速度有明顯優勢[9]。三臂鑿巖臺車的鉆孔速度為2.0~3.0 m/min,鉆單個3.5 m深孔循環時間為3 min左右。

(2)鑿巖臺車施工超欠挖能夠精準控制。超欠挖控制的關鍵在于周邊孔的設計、周邊孔鉆孔精度的控制及相鄰兩排炮的錯臺大小。隧道的超欠挖主要跟鉆孔時的外偏角有關,而全電腦鑿巖臺車受機械自身限制,周邊眼外偏角相對人工較大,施工過程中主要根據臺車外偏角的邊界條件來調整施工爆破參數(增加輔助短眼、適當回收周邊眼等來與機械性能相匹配)。同時隧道圍巖在施工過程中是不斷變化且不均勻的,采用全電腦臺車施工時提前將爆破參數錄入電腦后,機械和人工配合來進行鉆孔,操作手需要根據地質變化情況及時進行調整,現場根據支護與掌子面的距離和進尺的深度調整周邊眼外偏角和短眼的深度及角度(三角函數)。臺車開挖超欠情況與人工基本相當(Ⅲ級圍巖平均線性超挖8~12 cm;Ⅳ級圍巖平均線性超挖12~18 cm),滿足《高速鐵路隧道工程施工技術規程》要求[10]。

(3)施工安全風險大幅降低。由于隧道埋深大及高地應力、高地溫等不良地質情況,施工風險高、安全隱患多。人工鉆爆開挖掌子面人員較多,每班需要約17人;單臺三臂鑿巖臺車鉆孔時,只需要3人即可。在使用三臂鑿巖臺車進行開挖時,臺車操作人員在有安全防護的操作室內操作,距離掌子面較遠,安全風險較低。

(4)施工環境大幅改善。使用三臂鑿巖臺車作業時,不用高壓風,從而減小對隧道內空氣的污染;另外由于一臺三臂鑿巖臺車只有3個鑿巖機,而人工鉆爆要多達15~16臺風鉆,所以在施工過程中三臂鑿巖機產生的噪聲要比人工鉆爆施工時低得多,從而減小對施工人員的聽力影響;三臂鑿巖臺車開挖時由于鉆機比人工鉆爆少,從而產生的施工廢水也相應減少,且鑿巖臺車作業環境能見度較好,給施工人員創造了良好的施工環境,減小施工人員可能得矽肺病、聽力下降等疾病的機率,有利于施工人員的身體健康。

(5)鑿巖臺車施工機械設備投入相對較大。全電腦三臂鑿巖臺車一次性投入大,攤銷折舊費用較高;維護保養成本及鑿巖臺車操作人員工資水平較高,致使機械使用費相對較高。經實際統計分析,采用鑿巖臺車鉆孔(每循環進尺3.4 m)和人工鉆孔(每循環進尺2.7 m)雙線鐵路隧道Ⅲ級圍巖(單工作面)作業統計分析,鑿巖臺車三項費用(人工+材料+機械動力為23 706元),人工三項費用為14 649元,每延米鑿巖臺車比人工費用高1 547元。當然,由于圍巖情況不一樣,施工方式不同,核算過程不同,會存在差別,但整體情況仍然是在現階段使用鑿巖臺車費用略比人工費用高。

6 結束語

綜上分析,鑿巖臺車功能強大,信息化傳遞效率快、機械化配套作業程度高、施工安全保障性能高[11]、施工環境改善效果好,有較大優勢,加之人工勞動力年齡結構偏大趨勢明顯,成本不斷上漲,隧道全機械化開挖將會成一種必然,但也存在大型機械施工定額不能與新技術、新裝備配套[12],造成施工企業負擔較大、配套管理方式落后、大型機械操作和管理人員短缺的情況。