基于構造柱裝配式鋁模分段澆筑施工技術研究

李曉強

(中鐵十六局集團城市建設發展有限公司 北京 100018)

1 引言

構造柱是結構建筑中重要的砼構件。為了加強多層建筑二次結構的抗震功效,規范要求須在二次結構的砌筑內部要求部位增設鋼筋混凝土柱使其與圈梁相接[1],整體相連來增強建筑物的穩定性能,這種加設的柱體通常被稱作構造柱[2]。構造柱不單一承載著豎向荷載,亦表現于承擔抗擊剪力、抗震等橫向的荷載。在整體結構中,構造柱的強度和抗剪能力在整體部分中占據著非常重要的位置。構造柱施工過程中,整體模板安裝與澆筑工藝流程較為復雜且質量隱患較多,本文就構造柱模板安裝與澆筑工藝進行研發,介紹新型施工方法、材料,以提高施工質量、速度。

2 工程概況

曹妃甸保稅區工程項目位于河北省唐山市曹妃甸,地處唐山南部沿海、渤海灣中心地帶,毗鄰保稅區海關關口。項目由30座倉儲庫房和3座辦公樓組成[3],本工程總建筑面積約17萬m2,結構形式為鋼結構及磚混結構,其中二次結構均為蒸壓加氣塊砌體,共計16 000 m3,構造柱31 000根。

3 裝配式鋁模施工技術原理及關鍵技術

3.1 裝配式鋁模施工技術原理

裝配式鋁模由鋁板及對拉螺栓組成,鋁模采用廠家預制完成的厚度15 mm的異形及常規成型鋁模。根據現場實際構造柱位置,常規構造柱選用常規鋁模,陰陽轉角處選用異形鋁模、T型墻體連接處構造柱選用常規鋁模配合異形鋁模。通過鋁模的安裝槽進行構造柱鋁模首層拼裝[4-5]。采用對拉螺栓穿過鋁模預留洞進行拉接固定,隨后首層澆筑混凝土并振搗,振搗完成后依下而上拼裝,隨拼隨澆隨振搗,延續此工序至最后一層拼裝。安裝頂層鋁模后通過柱頂灌灰口進行灌注,安裝封閉板并采用封閉板門栓進行封閉。通過裝配式鋁模完成構造柱模板安裝及澆筑。

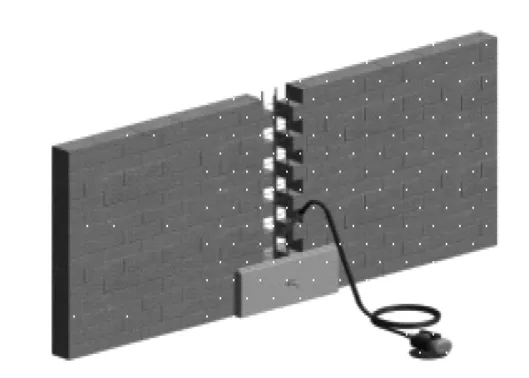

3.2 異形及常規鋁模三維模擬設計

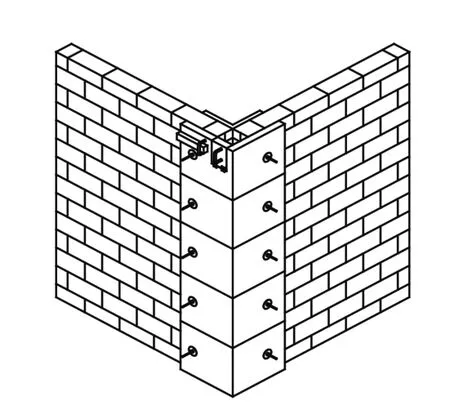

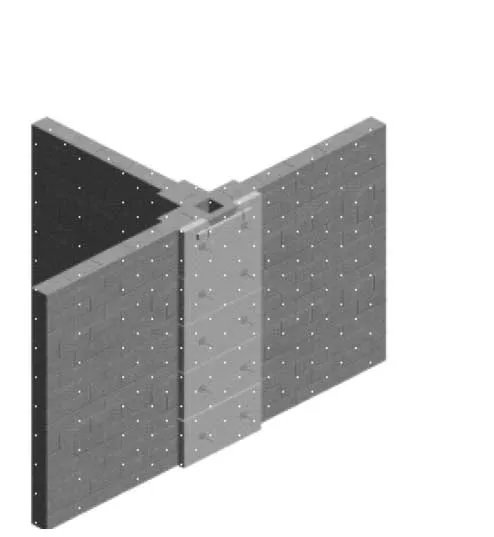

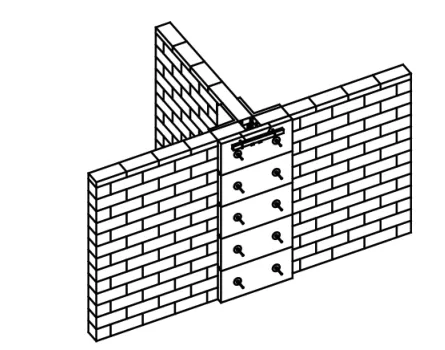

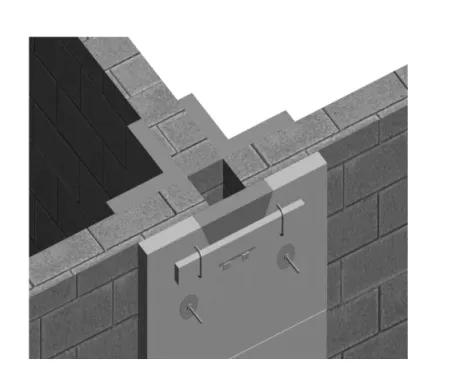

在強大的三維建模功能下,從簡化施工工序、節省模具材料及安拆工費、降低施工成本等方面入手,分別對常規構造柱、陰陽轉角處構造柱、T型墻體連接處構造柱進行三維模擬(見圖1~圖2),建立完善的構造柱三種模板體系,人工組拼操作簡便靈活、易裝快拆、可大量次循環使用的鋁模板[6]。通過插接對拉式的加固形式,來保證構造柱模板體系施工的可行性,尤其對于解決所處異形截面的構造柱施工具有良好的推廣意義。

3.3 裝配式鋁模可行性驗算

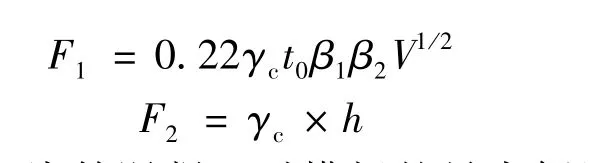

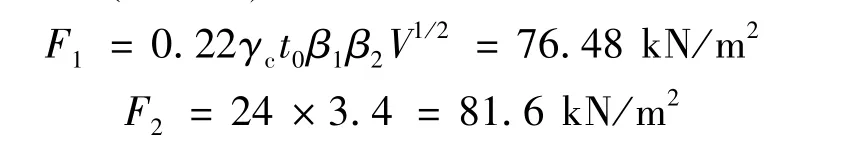

(1)此創新形式鋁模為隨拼隨澆隨振搗式,故選用小型振搗棒振搗。當采用內部振搗器時,新澆筑的混凝土作用于模板的最大側壓力標準值G4k可按下列公式計算,并應取其中的最小值[7]。

圖1 陰陽轉角處構造柱裝配式鋁模初試構畫示意圖

圖2 T型墻體連接處構造柱裝配式鋁模三維圖

式中,F1為新澆筑混凝土對模板的最大側壓力;γc為混凝土的重力密度(24 kN/m3);t0為混凝土初凝時間,可按實測確定,當缺乏試驗資料時,采用t0=200/(T+15)計算,T為混凝土溫度(℃);β1為外壓力影響修正系數,具有緩凝作用的外加劑取1.2;β2為混凝土坍落度影響修正系數,取1.15;V為混凝土澆筑高度(厚度)與澆筑時間的比值,即澆筑速度(3 m/h)。

取較小值為標準值,則側壓力設計值為91.78 kN/mm2。

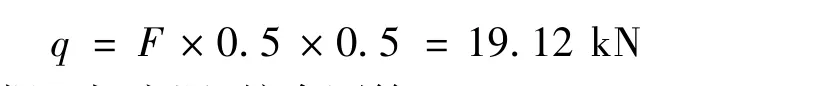

所承受的均布荷載:

依據現場實際,綜合測算:

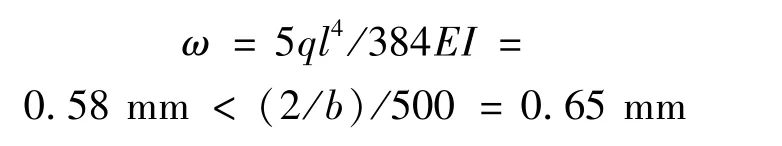

撓度驗算:ω=5ql4/384EI≤[ω]

式中,[ω]為柱箍桿件允許撓度(mm);E為柱箍桿件彈性模量,E=2.05×105N/mm2;I為彎矩作用平面內柱箍桿件慣性矩[8]。

由以上計算結果可知,柱箍的撓度遠小于允許撓度,所以在單塊裝配鋁模中部設置豎向間距為500 mm的對拉螺栓,撓度上能夠滿足要求[9]。

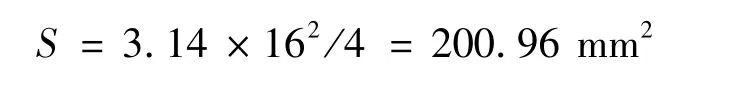

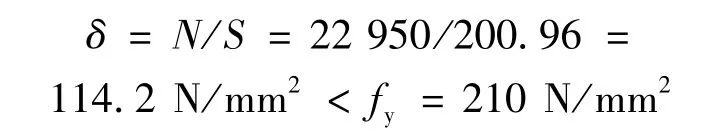

對拉螺栓強度驗算(鋼筋的屈服強度設計值fy=210 N/mm2):

柱底部中間螺栓受力最大,拉力N=F×a×a=22.95 kN。

φ16對拉絲桿截面面積:側壓力在對拉絲桿中產生的拉應力:

應力小于鋼筋屈服強度,拉桿不會變形,滿足要求。

(2)計算螺桿兩端的螺紋抗滑能力,避免螺紋破壞滑絲

即螺栓軸向螺紋抗滑移力設計值大于實際受拉應力,滿足現場使用要求。

通過以上對拉螺栓的受力驗算可知,M16的C級普通螺栓頭對拉螺栓滿足本裝配式鋁模,螺栓強度亦能符合本發明使用,滑絲脫口現象不會出現。

施工中,以此驗算結果作為標準,并結合施工規范的構造要求,選用大于等于滿足要求的對拉螺栓,達到既節約材料又滿足施工要求的目標[10]。

3.4 裝配式鋁模施工步驟

(1)構造柱主筋的品種、規格、數量及連接方式應符合設計要求,拉結鋼筋應沿墻高每隔500 mm配置2φ6拉結鋼筋,伸入墻內不應小于600 mm[11]。經監理驗收合格后,方可進行首層鋁模安裝[12]。

(2)首層鋁模安裝

安裝前,構造柱兩側支設的板處應保持平整,如表面粗糙,應采用1∶2水泥砂漿找平,防止混凝土澆筑時漏漿及鋁模安裝不協調。

鋁模需均勻涂抹脫模劑,脫模劑采用QL-6000全水性鋁模脫模劑。為防止脫模劑過多流至污染地面,所以只刷模板上半部分,下半部分由上自由流勻即可。

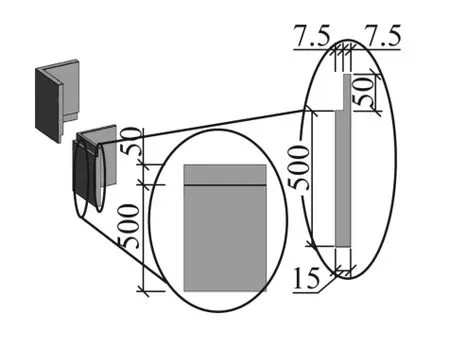

為保證構造柱澆筑的感官要求,在馬牙槎的外邊粘雙面膠條,沿兩側馬牙槎墻體邊緣位置橫平豎直進行粘貼,亦防止漏漿。將兩側首層模板分別對稱置于構造柱兩側,通過驗算φ16螺桿滿足實際施工。為保證構件強度,選用公稱直徑20 mm的通絲螺桿進行模板拉結,墊片選用外徑100 mm、內徑22 mm、厚3 mm的不銹鋼預制墊片用來達到均勻受力。構造柱內部螺桿選用直徑25 mmPVC穿墻套管螺桿套接,便于后期螺桿抽出,多次利用。模板底與樓板或地板交接處若有縫隙,則采用1∶3干硬性水泥砂漿進行填堵,防止漏漿(見圖3~圖4)。

圖3 首層鋁模安裝三維示意

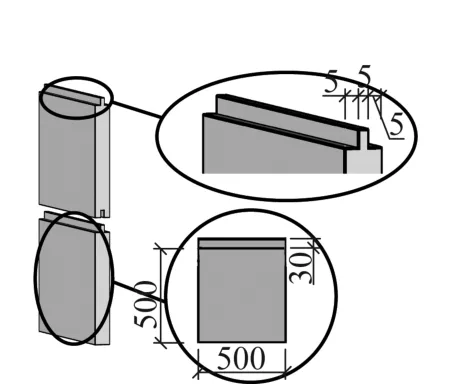

圖4 首層鋁模三維構造詳圖(單位:mm)

(3)首層澆筑

構造柱混凝土必須在砌筑砂漿強度大于1 MPa以上時方可進行澆筑,同時要求構造柱混凝土的坍落度控制在120 mm左右。

混凝土澆筑前,構造柱內的雜物及垃圾應清掃干凈,校正鋼筋位置,并綁扎或焊接固定后,方可澆筑。首層鋁模澆筑至480 mm高度為宜,避免影響下部鋁模安裝,澆筑時混凝土漿料嚴禁撒入鋁模插接凹槽內。

構造柱澆筑由人工入模,振搗棒振搗,同時配以人工振搗。砼分層灌注,分層振搗,層間砼接茬處仔細振搗,保證接茬處振搗密實。砼施工完成、清理干凈工作面。振搗時振搗棒嚴禁碰觸通絲螺桿及鋁模。

(4)分層安裝澆筑

每層鋁模采用邊安裝邊振搗的形式進行。根據鋁模構造尺寸,分段式鋁模由凹槽及插接頭組成,插接頭長500 mm、寬30 mm、厚5 mm,均與凹槽尺寸一致。在首層鋁模安裝前應進行試插接,保證后期鋁模安裝的順暢性。自首層后續施工,每道分層安裝澆筑工序不允許超過15 min。

(5)頂層安裝澆筑

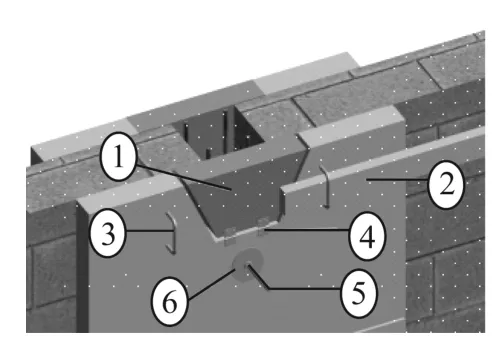

頂部鋁模構造由圖5中柱頂澆筑口封閉板①、插具②、封閉板門栓③、合頁④、通絲螺桿⑤、不銹鋼預制墊片⑥組成。封閉板上底寬300 mm、下底寬200 mm、高200 mm。頂模安裝方式為扣接式。由人工入模,當澆筑至封閉板下沿,通過人工使用橡皮錘敲擊頂側模達到混凝土密實,剩余部分混凝土坍落度宜控制在100 mm左右,先將封閉口兩側填實敲擊達到振搗效果,再進行封閉口填實。將混凝土放置澆筑口封閉板上,并稍有盈余迅速進行封閉板封閉,敲擊封閉板反方向側模,達到微振效果后再進行正面敲擊,待插具完全插入門栓內部為止。柱頂嚴禁漏空頂澆筑,構造柱混凝土與頂部結構應充分結合無空洞,迅速清理封閉板口四周的振漏漿料,防止影響鋁模后期使用(見圖6~圖8)。

圖6 頂部鋁模扣接安裝三維結構詳圖

圖5 頂部鋁模安裝三維結構標識詳圖

圖7 頂部鋁模安裝三維結構詳圖

圖8 頂部異形鋁模合模三維示意圖

(6)拆模養護

澆筑混凝土24 h后,可拆卸鋁模。拆除方式為整體鋁模螺帽自上而下旋松,松擴程度由頂至底由大變小。頂部鋁模松擴程度為各向兩側傾斜至145°,除扣接頂模外,其余鋁模雙面同時斜上取出頂部鋁模,自上而下依次取出所有鋁模。

鋁模拆除后,及時用水清洗結構面及模板。一為構造柱混凝土養護,二為鋁模脫模劑的清洗,防止結構附帶隔離層,保證鋁模的后期使用。

4 構造柱裝配式鋁模的功能優勢

(1)本鋁模重量輕、承載能力大。模板可單人搬運,現場組裝方便,工序簡捷,大大降低了模板安裝費用、維護修理費用。

(2)異形鋁模拼接無縫隙,保證了澆筑過程中無漏漿狀況出現,澆筑后的混凝土外觀質量優異,且鋁模易于保養,使用壽命長,周轉次數高。

(3)施工更安全,不產生建筑垃圾,完全達到綠色建筑施工標準。

5 構造柱裝配式鋁模經濟優勢

以本工程為例,采用裝配式鋁模運用在構造柱施工中,構造柱自身質量、外觀質量均滿足施工及設計要求,既加速了構造柱成型的時間,又減少了模板安裝的人工投入及模板消耗的成本。經過對本項目構造柱裝配式鋁模的經濟效益分析,在使用裝配式鋁模比未使用此項發明指導下的施工節省10 d工期,人工費成本降低55.56%,材料成本降低64%。

綜合測算,采用裝配式鋁模比傳統鋼管配合竹膠板成本降低61.16%,人工費、材料費總成本為2.54萬元,折合每根構造柱綜合單價為127元/根;采用傳統鋼管配合竹膠板人工費、材料費總成本為6.54萬元,折合每根構造柱綜合單價為300元/根。本工程累計可節省成本約4萬元。

6 結束語

本工程通過對構造柱模板安裝的綜合研究,于穩定性、工藝流程簡潔性、工期要求、工程質量、人工及材料成本等方面為出發點,通過前期可行性驗算、三維構畫,研發出一種全優性施工工藝,同時該技術在項目上的研發和應用獲得“一種現澆法的構造柱裝配式鋁模”國家實用新型專利。此項成果解決了構造柱模板施工的重難點問題,在二次結構施工中具有很強的實用性和推廣性。