汽車輕量化之保險杠

劉立濤 趙志剛 劉宏萱

國機智駿汽車有限公司 江西省贛州市 341000

1 概述

在石油日益短缺的當今時代,我國面臨巨大的環境問題,汽車作為重要的石油消耗工具,通過降低車身質量,在減少能源消耗的同時對于保護環境有積極作用。通過安裝綜合性能良好的保險杠,對降低安全事故、保障駕駛員和乘客的生命財產安全,從而提升汽車行使的安全性。因此,在汽車保險杠的選材上,要滿足質量輕、防撞擊性能好的要求。

輕量化技術主要有三種方法,及輕量化材料應用、結構優化設計和先進的制造工藝。其中材料替換的研究重點是碳纖維復合材料,結構優化設計是薄壁化技術和仿生學設計,先進的制造技術是注射成型和壓制成型技術。

保險杠是由外板(fascia)、緩沖材料(energyabsorber)和橫梁(thebumperbeam)等三部分組成。外板和緩沖材料用塑料制成,橫梁用厚度為1.5毫米左右的冷軋薄板沖壓而成U型槽;汽車行業中,保險杠輕量化設計中,需要滿足能量吸收能力(energyabsorptionability)和結構耐撞性(structuralcrashworthiness)。在以不犧牲安全性為前提的條件下,實現保險杠的輕量化。

2 保險杠結構輕量化設計

2.1 保險杠系統薄壁化結構設計

零斷差,尺寸穩定,油漆性好,制品厚度2~3mm,目前高爾夫、奧迪等車型上都采用了薄壁化技術。薄壁化技術不僅能重量減輕,能耗降低,而且生產周期短,收縮率低,同質化進程快等特點。薄壁化設計要點有以下幾個方面:

(1)壁厚與加強筋的設計;薄壁化的保險杠應壁厚均勻、厚薄適當且小應有突變,厚薄小同的部位應逐漸過渡。

(2)加強筋和制品壁的連接處及端部,都應用圓弧相連,以防應力集中而影響制品質量。主要方式包括以下幾個方面:

①筋位厚度應控制在合理的范圍內,通常不大于制品厚度的三分之一。

②高度應滿足基本要求,避免筋部產生較大的外力。

③在方向設置上,應盡量與槽內料流向保持一致,減少料流對制品質量的影響。

④采用多條加強筋的布置方式,確保排列的科學性及合理性。

⑤一般而言,在進行設置時,要盡量避免在中央部位,如果無法避免,應根據外表面加設相應的槽溝,避免出現流紋。

2.2 仿生學結構設計

2.2.1 吸能盒結構設計

Song[7,8]等通過以竹子為生物原型,基于宏觀直徑、壁厚以及節間距表現的梯度分布規律,設計了1種仿生變壁厚薄壁吸能盒結構、3種仿生橫梁和3種仿生截面橫梁。與普通吸能盒相比,比吸能提高了6.2%,峰值載荷降低了28.23%,壓潰力效率增加了7.48%,質量減少了19.3%。基于竹材的彎曲試驗,仿真橫梁耐撞性優于普通橫梁。Fu等設計了六種新型仿生竹筒結構(newbionic bamboo tube,BBT)的吸能盒,主要是肋形狀和肋數量的不同。肋厚度、肋角度及中心距離是影響BBT結構耐撞性的主要因素,優化后的BBT結構,可以提高6.84%的最大比能量吸收(maximize specific energy absorption,SEA)。XU等以竹子和香蒲為生物原型,設計了兩種結構的仿真保險杠吸能盒,B-B型和B-CB&B型,其中B-CB&B型的擠壓變形降低了33.33%,總重量降低了44.44%,耐撞性顯著提高。

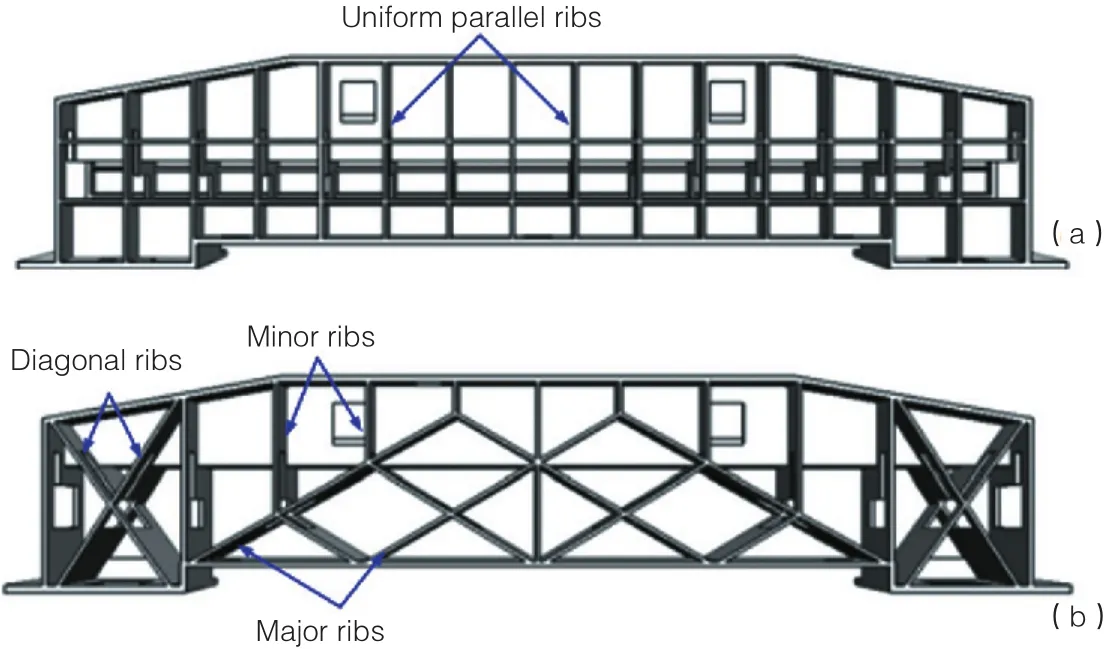

圖1 (a)傳統的平行筋模型;(b)網狀筋仿生模型

2.2.2 橫梁結構設計

Zhao[11]根據荷葉莖稈和仙人掌的結構特點,設計了一種新型的龍門橫梁結構,其承載能力較傳統橫梁有很大提升,比剛度提高了17.36%,重量減輕了3.31%,見圖1。

3 保險杠材料輕量化設計

汽車保險杠領域,碳纖維材料的組成中,通常碳元素的含量在90%以上,這樣形成的碳纖維材料具有密度低、強度高的優勢,通常密度為鋼材的五分之一,其強度可以達到鋼材強度的十幾倍。在碳纖維復合材料中,通過在碳纖維加入塑料基體,然后通過一定的成型方式,從而形成更加優質的復合材料,CFRP質量較輕,而且具有較強吸收能量的能力,可以當成結構材料來使用,在大型零件制作時可以一次成型,對提升零件的成型效果有很大幫助。

王慶等設計了一種整體式碳纖維增強樹脂基復合材料保險杠,并采用拉丁超立方采樣、Kriging近似建模技術與遺傳算法進行優化求解。結果表明,優化后的碳纖維增強樹脂基復合材料保險杠能夠滿足耐撞性要求,并達到減重36.4%的輕量化效果。

4 保險杠系統輕量化制造工藝

4.1 注射成型

在當前階段汽車保險杠應用中,注射成型是常見的成型方式,注重方法的優點是精度較高,同時生產速度快、自動化程度高,具有較強的設計自由度,但是在制作的過程中容易出現變形的情況。在汽車保險杠生產過程中,注射成型主要有兩種,分別是反應注塑成型和氣體輔助注射成型。反應注塑成型主要將多種反應活性較強的材料進行混合,逐漸形成交聯固化反應,在成型的時候通過增強樹脂的韌性,同時在模具中留好氣孔,可以有效排出成型中產生的氣泡。 氣體輔助注射成型由四個階段組成,即熔體預充填、氣體注射、氣體保壓、氣體排出頂出制件,從優點來看,這種成型方式可以大幅節約材料和成本,降低注射壓力,同時有效提升構件的質量;從缺點來看,在進行模具設計時,要充分考慮氣道的位置,通過合理增設輔助裝備,在一定程度上增加了設計的難度,前提投入較多。

4.2 壓制成型

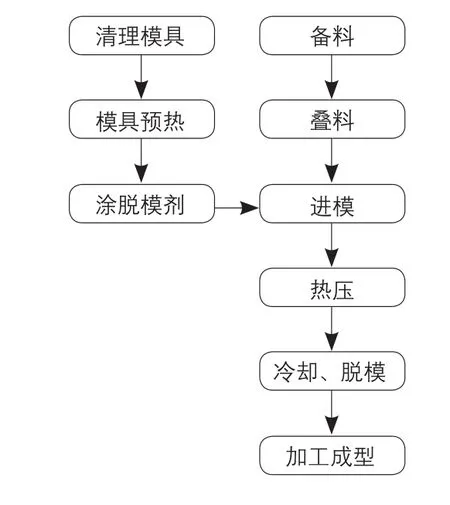

壓制工藝主要用于生產纖維增強塑料部件。生產部件時可以使用機械壓力或液壓壓力,以及兩件或者多件組成的模具。為了縮短周期,通常在模具之外對材料進行預熱,預熱方式有高頻預熱,微波預熱,紅外預熱,爐具加熱或摩擦生熱。在螺桿機組中,模塑材料與注塑成型時的相同,并在旋轉螺桿的作用下被塑化,然后由作為活塞用的螺桿送入壓模,其工藝流程見圖2。

圖2 壓制成型工藝流程

5 總結

汽車保險杠的輕量化發展,目前主要是通過保險杠的薄壁化來實現減輕重量,碳纖維復合材料應用前景廣闊,盡管成本高,但是性能優異。仿生學結構設計,以動植物結構為模型,可以提高保險杠的吸能性,并降低重量。保險杠主要采用注塑成型和壓制成型工藝。綜上所述,汽車輕量化是發展的必然趨勢,對解決環境污染意義重大。降低車身重量,減少能源消耗,是構建節約型社會發展的需要。