船舶柴油機摻燒甲醇對碳煙和氮氧化物排放影響的試驗分析

(天津大學 內燃機燃燒學國家重點實驗室,天津 300072)

目前關于船舶柴油機摻燒甲醇的研究報道較少,船舶柴油機在工作環境、熱管理系統和運行特性等方面與車用柴油機有較大的差異,有必要對船舶柴油機摻燒甲醇后的碳煙和NOx排放特性進行研究分析。研究工作先對一臺船舶柴油機進行摻燒甲醇的臺架試驗,然后在一艘漁船上進行實船驗證試驗。

1 試驗設備與方法

1.1 試驗設備

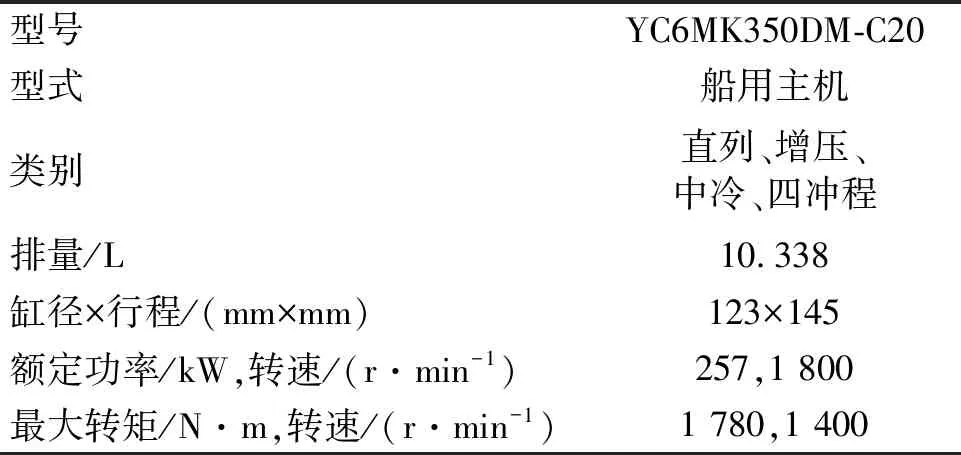

臺架試驗是在一臺直列六缸四沖程增壓中冷的船舶柴油機上進行,配有高壓共軌燃油噴射系統,發動機主要性能參數見表 1。

表1 臺架試驗船舶發動機主要性能參數

實船試驗是在一艘名為“蘇通漁02269”的漁船發動機上進行,發動機的主要性能參數見表2。

表2 實船試驗船舶發動機主要性能參數

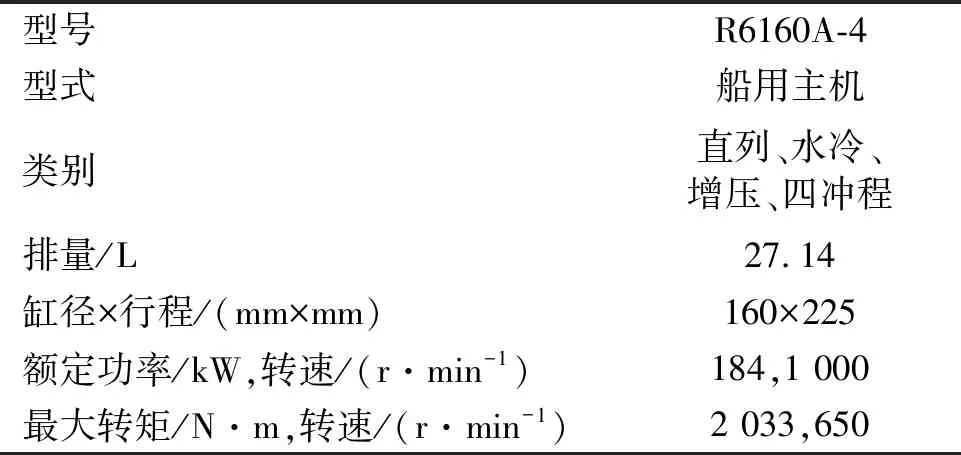

試驗前先對原發動機進行柴油/甲醇雙燃料模式改造。在發動機的進氣總管上安裝甲醇噴嘴,由一個甲醇泵為噴嘴提供0.4 MPa的壓力,用自行開發的甲醇電控單元(ECU)控制噴嘴的甲醇噴射量和噴射時間。噴到進氣道內的甲醇與空氣混合后進入氣缸,并由著火溫度較低的柴油引燃,從而實現柴油/甲醇組合燃燒。多余的甲醇經濾清器和限壓閥回到甲醇箱。安裝的甲醇噴射系統與柴油噴射系統相互獨立,改裝后的發動機可以在純柴油模式下運行,也可以柴油/甲醇雙燃料模式下運行。

臺架試驗用杭州博皓測控生產的WE51型水力測功器和FST2E型監控系統實時控制發動機的轉速和轉矩;用Kistler 6125CU20壓力傳感器結合AVL 612 IndiSmart燃燒分析儀監控缸內的燃燒情況,用AVL415SE濾紙試煙度計來測量碳煙的排放,用Horiba MEAX 7100 DEGR測量氮氧化物的排放,具體的臺架試驗系統組成見圖1。

實船試驗時由于不易將NOx排放測試儀器搬上船,所以僅測量了發動機摻燒甲醇前后的煙度排放,測試設備為廣州福立分析儀有限公司生產的FLB-100型透射式煙度計,測量范圍0~16 m-1,誤差≤0.05 m-1。

圖1 柴油/甲醇雙燃料船舶發動機臺架系統

1.2 試驗方法

臺架試驗工況點是按照《船舶發動機排氣污染物排放限值及測量方法(中國第一、二階段)》中規定的4個工況點進行,各工況點下固定柴油噴射參數不變以對比兩種燃料模式下的碳煙和NOx排放特性。工況參數見表3。其中甲醇替代率是在發動機安全穩定運行(爆壓、壓升率和各缸循環波動在一定范圍內)時的甲醇最大功率貢獻率。

表3 臺架試驗工況點

實船試驗是在船舶系泊狀態且發動機與螺旋槳相連的情況下進行的,試驗時選取發動機50%額定轉速點(500 r/min)和70%額定轉速點(700 r/min)進行發動機煙度排放試驗,另外選取船舶航行和捕撈作業時發動機最常用的轉速工況點(600 r/min)進行燃料消耗率試驗,分析兩種模式下的燃料經濟性。測量燃料消耗率時采用稱重法,稱重設備選取上海泰德衡器生產的精度為0.01 kg的TCS電子臺秤。臺架試驗所用柴油為市售國Ⅴ0#柴油,實船試驗所用柴油為0#普通船用柴油,兩次試驗所用甲醇均為純度為99.9%的工業甲醇。

2 結果與分析

2.1 臺架試驗結果

2.1.1 碳煙排放

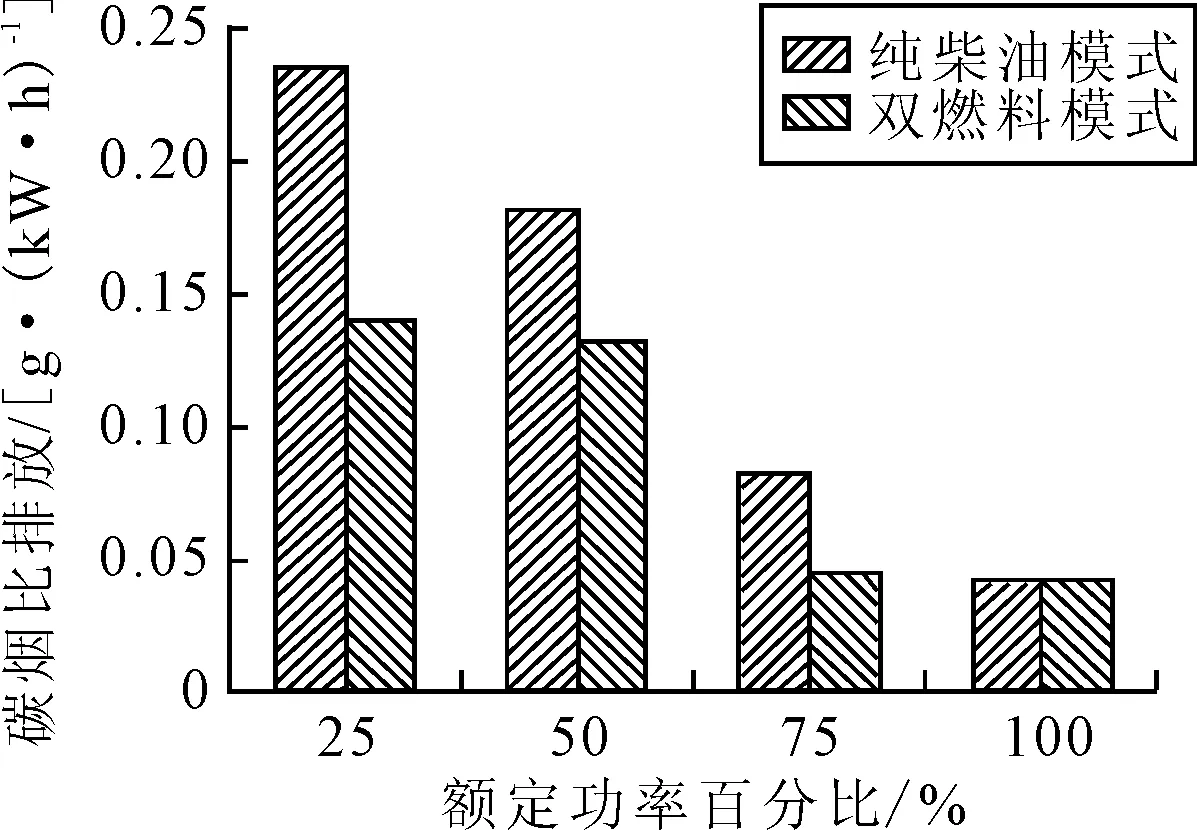

各工況點下船舶發動機在純柴油模式和雙燃料模式下的碳煙排放量對比見圖2。

圖2 不同燃料模式下發動機各工況點下的碳煙排放

由圖2可知,相比于純柴油模式,發動機雙燃料模式在25%、50%和75%額定功率點下的碳煙排放都有較大幅度的降低,降幅分別為40.6%、27.1%和46.3%,在100%額定功率點時碳煙排放變化不明顯。摻燒甲醇后,發動機碳煙排放的降低可能由以下幾方面的原因造成。首先,甲醇為單分子含氧燃料,燃燒時不產生碳煙,且甲醇的摻燒替換掉了部分柴油,使柴油噴射量減少,缸內柴油的當量比降低,局部過濃區域減少,進而使碳煙的生成量減少[1]。其次,甲醇屬于小分子HC燃料,其參與燃燒后會大幅降低碳煙前驅體(PAH)的生成,且甲醇在燃燒過程中產生的大量·OH基團對生成的碳煙有較強的氧化作用[2]。另外,碳煙主要是在柴油擴散燃燒的過程中生成,甲醇參與燃燒后,著火滯燃期延長,使得柴油預混燃燒比例增加,擴散燃燒比例降低,大幅減少了碳煙的生成[3]。甲醇參與后使著火滯燃期延長是由物理作用和化學作用兩方面的原因造成,物理作用體現在甲醇的汽化吸熱降低了缸內溫度,有利于滯燃期的延長;化學作用體現在當缸內溫度低于1 000 K以下時,甲醇能夠將活躍的·OH基團轉換成不活躍的H2O2,抑制柴油的著火[4]。在100%額定功率點時,由于發動機爆壓的限制,甲醇替代率較低,燃油噴射量較多,使得甲醇降低碳煙的作用不明顯。

2.1.2 NOx排放

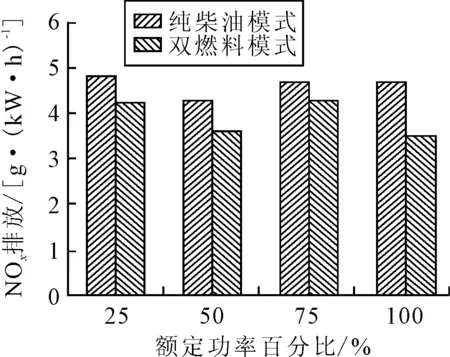

各工況點下船舶發動機在純柴油模式和雙燃料模式下的NOx排放對比見圖3。

圖3 不同燃料模式下發動機各工況點下的NOx排放

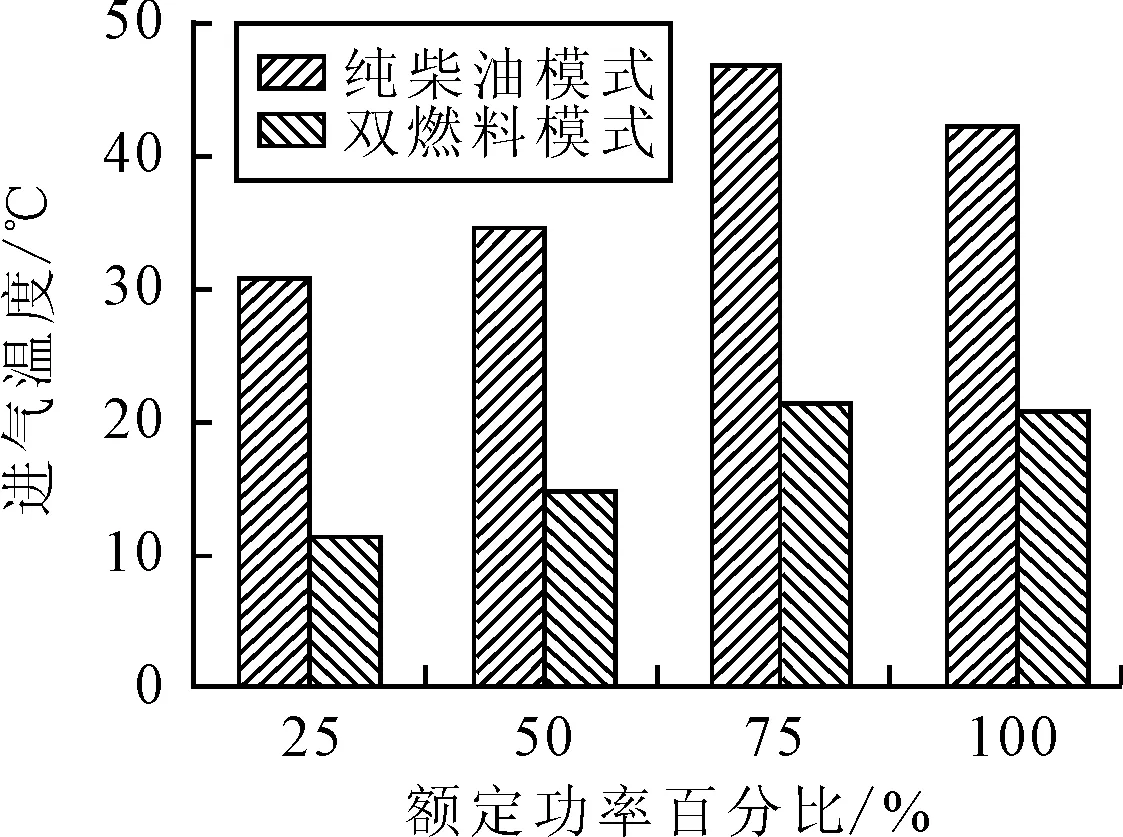

由圖3可知,各個工況點下發動機在雙燃料模式時的NOx排放均低于純柴油模式,最大降幅為25.2%。結合碳煙排放特性可知,船舶柴油機使用柴油/甲醇雙燃料模式弱化NOx排放和碳煙排放的trade-off關系。NOx的生成受高溫、富氧以及高溫持續時間等多方面因素的影響,雙燃料模式下NOx排放的降低也是由多方面的原因造成。首先,甲醇的汽化潛熱約為柴油的4.3倍,甲醇噴入進氣道后汽化吸熱,見圖4。

圖4 不同燃料模式下發動機各工況點下的進氣溫度

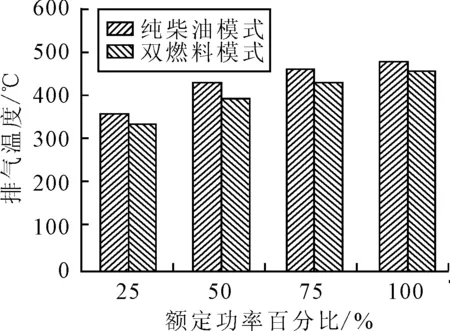

雙燃料模式各工況點下的進氣溫度均大幅降低,最多時降25.46 ℃,使壓縮始點時的缸內溫度降低,有利于最高燃燒溫度的降低[5]。其次,與柴油相比,甲醇為單分子燃料,其反應路徑簡單、燃燒速度較快的特性使雙燃料模式下的燃燒持續期縮短,使高溫持續時間縮短。雙燃料模式下由于燃燒持續期較短,燃燒結束時刻較早,使發動機后燃比例較低,排氣溫度降低,見圖5,使排氣能量降低,渦輪增壓器的增壓比降低,使進氣量減少;進氣量的減少直接導致缸內參與燃燒的氮氣量的減少[6]。甲醇本身不含氮,其參與燃燒后降低了自身含有氮的柴油的量,使參與燃燒的氮減少,降低了NOx的排放。

圖5 不同燃料模式下發動機各工況點下的排氣溫度

2.2 實船試驗結果

2.2.1 煙度排放

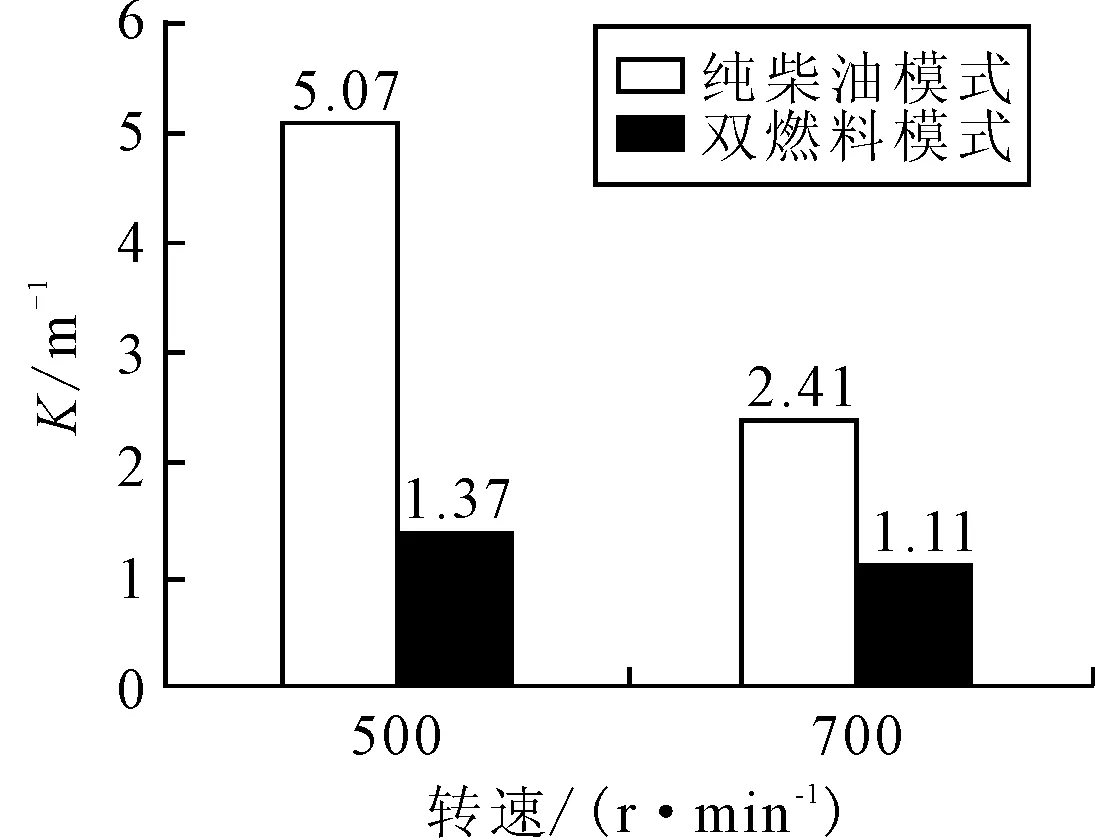

透射式煙度計用光吸收系數K值來表示,單位為m-1,K值越小,表示煙度值越小,煙度值的大小從側面也能反映碳煙排放的多少。兩工況點下發動機不同燃料模式時的排氣煙度對比見圖6。

圖6 兩工況點下不同燃料模式時的排氣煙度

由圖6可知,在500 r/min的轉速工況點時發動機的煙度由純柴油模式時的5.07 m-1降低到雙燃料模式時的1.37 m-1,降幅達到73.07%;在700 r/min的轉速工況點時,發動機在純柴油模式和雙燃料模式下的煙度為2.41 m-1和1.11 m-1,雙燃料模式時降低54.04%。

實船試驗時發動機煙度在雙燃料模式下有大幅降低,其主要原因在臺架試驗中已做說明。甲醇的摻燒替換掉部分柴油,使柴油當量比降低,擴散燃燒的柴油量減少,在大幅降低PAH的同時能夠增加對已生成碳煙的氧化作用,使最終碳煙的生成量減少;甲醇參與燃燒后,延長了滯燃期,降低擴散燃燒比例,大幅減少碳煙的生成,使得排氣煙度降低。

2.2.2 熱效率和經濟性

為對比發動機在兩種燃料模式下的熱效率,引入替換比的概念,即替換掉1 kg的柴油所需的甲醇量。其計算方法為

(1)

式中:RM為替換比;MD為純柴油模式下的柴油消耗率,kg/h,Md、Mm分別為雙燃料模式下的柴油消耗量和甲醇消耗率,kg/h。

理論替換比是由釋放同等熱值時的甲醇質量與柴油質量之比計算所得,約為2.16[7]。將實際替換比與理論替換比相比較能一定程度上反應柴油/甲醇雙燃料模式時發動機熱效率的升降,當實際替換比低于理論替換比時說明熱效率有所升高,且替換比越小說明熱效率升高越多。

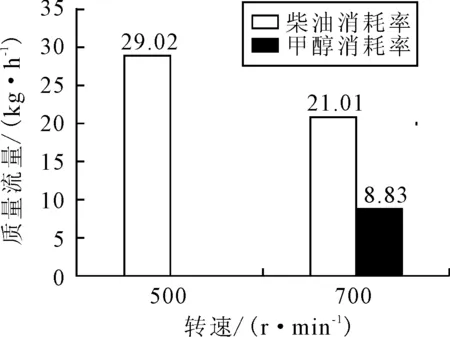

發動機在600 r/min的轉速工況點時不同燃料模式下燃料消耗率見圖7。

圖7 不同燃料模式下的燃料消耗率

由圖7可知,純柴油模式時的柴油消耗率為29.02 kg/h,雙燃料模式柴油消耗率為21.01 kg/h,甲醇消耗率為8.83 kg/h。計算得到實際替換比RM約為1.1,遠低于理論質量替換比2.16。這表明本實船發動機在柴油/甲醇雙燃料模式下的熱效率較純柴油模式有大幅提升。熱效率提高的原因主要是由于甲醇較快的燃燒速度和柴油預混燃燒比例的增加最終導致燃燒持續期縮短,燃燒定容度提高,使得熱效率提高。

柴油價格按照發改委2019年2月14日發布的供漁業柴油價格6 635元/t計算,甲醇價格按照江蘇晉煤恒盛化工同一日期對外甲醇報價2 270元/t計算。在600 r/min的轉速工況點下,以純柴油模式運行時發動機1 d(24 h)所需的燃油費為4 621.1元;以雙燃料模式運行時,發動機1 d所需的燃油費為3 826.69元。相比于純柴油模式,雙燃料模式1 d節省燃油費用794.41元,燃油經濟性提高17.19%。

3 結論

1)臺架試驗和實船試驗均表明,船舶柴油機摻燒甲醇后能夠顯著降低碳煙排放。臺架試驗中發動機滿負荷時的碳煙排放沒有太大變化,下一步可以通過提高甲醇替代率來降低其排放。

2)船舶柴油機摻燒甲醇后的NOx排放明顯降低。弱化了NOx排放和碳煙排放此消彼長的trade-off關系,對大氣環境的改善有積極的促進作用。

3)船舶柴油機使用柴油/甲醇雙燃料模式時的熱效率有大幅提升,燃油經濟性提高17.19%。有利于提高船東的使用積極性,具有推廣應用的潛力。

4)DMCC技術在四沖程船舶發動機上的試驗研究取得較好的節能減排效果,關于在二沖程船舶發動機上的應用,有待進一步開展研究。