側圍自動化沖孔的應用

劉芯娟,邵剛

(安徽江淮汽車集團股份有限公司,安徽 合肥 230022)

1 概述

隨著汽車工業的快速發展,企業對焊裝夾具的要求也越來越高,包括功能的多樣化、生產效率高、操作簡便、性能穩定等,其中自動化沖孔也可以通過設計在夾具工裝上實現,本文就在汽車行業的實際應用中,通過設計一種帶帶增壓氣缸的夾具工裝,對一種側圍自動化沖孔技術做了簡單說明。

焊裝自動化沖孔指對于側圍上的部分孔位,不使用通常考慮的沖壓模具,而通過設計一種夾具工裝,實現在焊裝車間的自動化沖孔。特別是側圍外板板材面積較大,需要加工的孔位包括外飾件安裝孔、電泳漏液孔、工藝過孔等,孔位較多。而設計沖孔模具費用較高,工序長,占地面積大。

針對此情況,設計制作出以一種增壓氣缸為動力源,來獲得穩定和比較大的沖擊力,來實現側圍自動化沖孔的工裝夾具。該工裝夾具設計制作簡單,占用生產線空間較小,可實現側圍的焊裝自動化沖孔。通過使用此工裝沖孔,整個工序完成時間較短,包括上料、沖孔、下料等工序工時約50秒左右,可在沖壓側圍下線位置或者焊裝生產線側圍上線位置選擇合適位置安置工位。

2 沖孔工裝簡介

通常汽車主機廠焊裝分廠使用的動力源為壓縮空氣,供給氣壓方位一般為0.3~0.6MPA。使用單一氣壓為動力源氣缸所產生的動力通常<10KN。例如比較大的缸徑125mm 的氣缸輸出力約為5KN,而想要在板厚為0.8mm 板材上沖孔的輸出力需要達到10KN 以上。因此要在焊裝車間的工裝夾具要達到側圍的自動化沖孔,就需要使用增壓氣缸或者設計一種可以放大沖擊力的結構。

要實現側圍自動化沖孔,使用的工裝動力源為通常使用的壓縮空氣,輸出的動力沿一定方向運動,并且輸出的動力因氣壓的變化存在一定范圍的波動。若通過簡單的杠桿結構,加大臂長放大輸出力,工裝的體積較大,且結構復雜,影響現場的操作,故采用此種結構不符合要求,需要設計一種新型結構來滿足使用要求。或者直接選用合適的增壓氣缸來達到沖孔力要求。

3 沖孔機構的設計

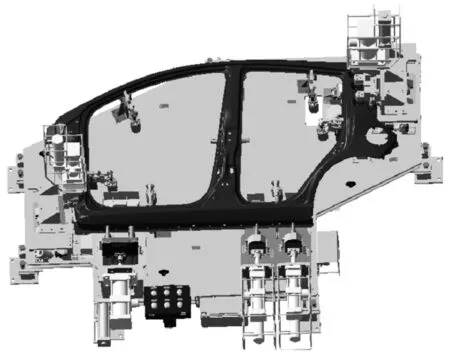

根據使用的要求和以往案例,設計出一種側圍自動化沖孔的結構,如下圖所示。

圖1

通過此結構的轉換,可以將最后的輸出力放大為氣缸輸出力的若干倍,并且能夠較平穩的的轉化到需要沖孔的位置。通過結構的設計,沖裁頭達到需要沖孔的部位時,其反作用力產生的阻力較小,有效的保證了沖孔過程的穩定。當沖裁頭與板材垂直時,沖孔的通過搖桿作用在活塞上的反作用力與活塞運動方向垂直,力量被設計的限位塊抵消,保證了沖孔的安全可靠。

實際應用上述工裝進行沖孔前,應沖孔力的大小能否達到目標值,即能否實現有效沖孔。下述舉例說明沖裁要求。

以汽車行業側圍常用的冷軋板材為例,抗剪切強度約為400MPA,需要沖孔的直徑為10mm,側圍板材厚度0.8mm。

沖孔力計算。

3.1 理論沖孔力數值

P=τltk =400×3.14×10×0.8X1.1 =11052.8N;

其中τ為材料抗剪強度,l 為沖孔的周長,t 為板材厚度,k 為安全系數。

通過單位換算:

1kgf=9.81N;

此外,還應當加強對人才的激勵管理,給予衛生人才物質、職業發展、技術提升等多方面的激勵措施,完善晉升和職業評定管理,提高衛生人才的學習主動性、積極性,為人才提供良好發展前景的同時,鋪就了東麗區衛生人才資源的長遠道路。

P=1126.68kg;

同時自動化沖裁兩個孔需要的的理論輸出力為:2×P=2253.36kg。

3.2 實際沖孔輸出力的計算

氣缸選用125 缸徑,其標稱輸出力為F=490kg;

分力F’=F/cos79.7=2740kg;

F1=F’×cos9.3=2704kg;

根據力矩平衡Ma=0;F1×120=F2×120;

3.3 結論

實際沖孔輸出力與理論沖孔力的比較。

2704>2253 滿足自動化沖孔需求。

使用125mm 缸徑的氣缸使用此結構工裝可滿足自動化沖孔要求。

4 增壓氣缸

增壓氣缸是將一油缸與一增壓器作一體式的結合,使用純氣壓為動力利用增加器的大小活塞截面積之比例,將氣壓的低壓提高數十倍,供應油壓缸使用,使其達到液壓缸的高出力。其原理如下圖。

圖2

增壓氣缸是油缸與增壓器的結合,以純空氣作推動,無需其它能耗,環保、節能,不產生污染源,其的優點較多:(1)運行速度比純液壓=快,輸出力比純氣壓穩定;(2)結構簡單,調整輸出力容易實現,容易保養;(3)最終的輸出沖擊力大,通常可達20-30KN;(4)設備成本比純液壓設備便宜;(5)動力來源容易實現,可使用壓縮空氣為動力源;(6)能量轉換實現簡單,漏油風險小;(7)可以通過增速及增壓裝置的配合來實現運動;(8)設備操作環境噪音比較小。

5 應用

以江淮iEV6E 新能源純電動車項目為例,側圍外板板件較大,板件上外飾件安裝孔、電泳漏液孔、工藝過孔等孔位較多,位于不同位置和平面,全部實現在沖孔模具上開發工序較長,浪費場地和資源,且開發周期長,影響項目進度。為節約生產成本,優化場地等資源,結合實際情況設計焊裝自動化沖孔工裝,部分孔位可以直接在焊裝工裝上實現自動化沖孔。具體工作如下。

4.1 沖孔方式選擇

系統分析沖孔位置,選擇的孔位包括外飾安裝孔、漏液孔等7 個孔位,如下圖所示。

根據現場生產場地工藝布置,最終選擇了在沖壓車間側圍外板下線位置設置自動沖孔工位,便于產品質量的管控。

圖3 沖孔位置

4.2 相關參數確定

根據現場場地和沖孔位置,如選擇沖孔機構則工裝太復雜,針對要達到沖孔精度要求及現有工裝設備精度條件,選用增壓氣缸實現自動化沖孔。通過選用匹配增壓氣缸和側圍外板沖裁力計算,增壓氣缸能夠可靠的實現沖孔。

4.3 設計3D 數模,制作生產

圖4 沖孔工裝

焊裝側圍自動化沖孔的可行性分析完成后,下一步進行沖孔工裝的3D 數設計,如圖4 所示。設計完成后通過軟件進行操作模擬和干涉分析,整個沖孔過程在操作人進行其他操作時完成,且沖孔過程用時需要15 秒,整個工位操作時間包括上料、下料僅150 秒,小于設計目標的160 秒,滿足要求。

模擬確認后,隨即安排制作該沖孔工裝。

側圍沖孔工裝的應用節省了模具設計制作費用約400 萬元,同時大大縮短了項目開發周期,為項目的推進提供了有力支撐。

5 結論

本文介紹了一種簡單使用的的側圍自動化沖孔工裝,該工裝夾具占地面積小、生產效率高,使用壓縮空氣作為動力源,操作簡單,穩定性好。通過此工裝,可以有效節省項目的開發周期和沖壓模具的投入成本,在汽車制造過程中,特別新產品開發時,工藝設計人員可靈活的采用此工裝來達到更好的工藝布局和產能設計。