關于白車身、整車淋雨漏水問題分析及控制

單志愿,張偉,高磊,劉青松,劉陳

(金華華科汽車工業有限公司,浙江 金華 321000)

前言

每一輛整車出廠前都需要進行淋雨試驗,確保車輛出廠時,無漏水問題。根據車輛漏水問題,一般可以分為漏水和滲水兩種類型。漏水問題檢查時,很容易被發現,而滲水問題水流較小,如水量不足時,很難發現漏水問題,所以在試驗時,需要進行淋雨模式試驗,使車輛整體覆蓋淋雨量滿足國家標準,確保雨水量及時間,然后檢查車內是否存在水跡。

如車身內腔出現水跡現象,則表示車身局部有漏水問題,需要仔細排除具體漏水點,針對漏水點進行修補,并將車內水跡清理干凈,如車內一些地毯被水浸泡過,未及時晾干,就會產生生霉現象,散發出一些霉味,有時會引起呼吸系統的疾病。另外車身內部的線路,如車內漏水量較多時,部分零部件進水會導致功能失效,給車輛帶來很大的安全隱患。

為更有效的解決車輛各種漏水問題,由公司領導牽頭,組織一個漏水專項小組,小組成員由:工藝、質管、焊裝、涂裝、總裝部門指定專人負責,工藝判斷問題點產生部門,由各部門責任人進行整改、跟蹤,避免問題相互推諉。

1 車身淋雨

1.1 車身淋雨標準

1.1.1 淋雨房

淋雨房在設計時,需要進行各方位的淋雨試驗,一般企業淋雨房設置四段,小雨、大雨、暴雨段、風干段。噴水的強度和噴水角度要適合,要符合國家標準。另外要考慮汽車淋雨房的供水系統,要能夠做到不缺水,循環利用水來進行試驗,循環水需要進行過濾除雜。汽車淋雨試驗房要保證能夠從汽車的側面和頂部對汽車窗面進行噴水,全方位進行噴水試驗,噴水試驗時,水壓與流量都應該達到國標。

1.1.2 試制車身

試制時,確認車門、機蓋、油箱蓋、背門、天窗、車門玻璃是否均已關閉,關閉后方可將車輛停放在淋雨房(暴雨段),進行強化淋雨試驗,車輛淋雨時間為30min;淋雨房降雨量:22-26mm/min。

1.1.3 正常生產車身

車身所有零部件裝配完畢后,車輛進入淋雨房前,確認車門、機蓋、油箱蓋、背門、天 窗、車門玻璃是否均已關閉,關閉后車輛才允許進入淋雨房,車輛隨地面鏈緩慢進入,整個過程車輛淋雨時間為 7.5min;淋雨房降雨量:22-26mm/min。

1.2 車輛淋雨后檢查標準

1.2.1 車身地板

如圖1 所示為車身出淋雨房后,打開車門,掀開左、右前地毯檢查周圍是否有滲水、漏水現象,如出現滲水、漏水的問題,及時將車輛信息記錄在漏水記錄表上。

圖1 車身地板檢查示意圖

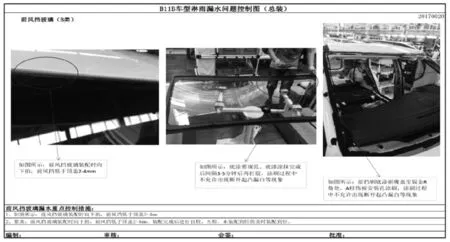

1.2.2 車身頂部

如圖2 所示為檢查頂棚邊緣,與A、B、C 柱上裝飾板、后排地毯邊緣、門洞膠條是否有滲水、漏水現象,如圈中所示,如出現滲水、漏水的問題,及時將車輛信息記錄在漏水記錄表上。

圖2 車身頂部檢查示意圖

1.2.3 車身行李艙

如圖3 所示為行李艙漏水檢查:先檢查D 柱、頂棚和背門膠條處有無滲水、漏水現象,再用內窺鏡攝像頭插入行李艙支撐板內,通過顯示屏觀察其內部有無漏水現象,如出現滲水、漏水的問題,及時將車輛信息記錄在漏水記錄表上。

圖3 車身行李艙檢查示意圖

1.3 車身淋雨后漏水問題反饋流程

問題記錄→現場確認→漏水評審→發布→改進→問題點確認并關項

1.3.1 確認問題

(1)要求每天生產時,對所有車輛進行檢查,如發現滲水、漏水現象,立即對漏水點記錄并拍照。

(2)對漏水區域進行排查,5 分鐘以內反饋給工藝技術部淋雨負責人,未反饋的問題點,由總裝自行承擔。

(3)將漏水車輛停放在返修區域,待相關人員現場確認完畢后,進行修復漏水問題。

(4)負責手工填寫—“車身漏水問題記錄表”,并在每天下班后提交淋雨統計員,統計員統計“淋雨問題匯總表”完成后,第二天中午10 點前,以騰訊通形式發給工藝工程師,并統一發至淋雨漏水群。

1.3.2 淋雨小組人員到現場確認

每天發現漏水車輛,由車間淋雨檢測員5 分鐘以內通知工藝工程師,工藝工程師通知相關部門人員15 分鐘之內到達漏水車輛現場,并要求各到場人員對“漏水問題確認簽到表”簽到確認,總裝淋雨檢測人員參與問題點的確認并指出漏水問題點。

2 漏水問題的種類及分析

2.1 漏水點評審

各部門淋雨負責人,分別對總裝淋雨車輛漏水問題進行評審,并現場確認問題責任部門,工藝技術部工藝工程師負責“淋雨問題改進表”記錄。(無法達成一致及時通知上級領導進行判定)

2.2 漏水問題評審發布

工藝技術部將確認后的問題點,當日以BPM 形式將“淋雨問題改進表”通知到各相關責任部門。工藝技術部部長審核,總經理批準。各部門淋雨負責人在收到文件后1 個工作日內回復原因分析、臨時措施、永久措施至淋雨負責人處,培訓記錄項目原則在清單發出后1 個工作日內完成,其他項目根據實際完成。(永久措施整改未體現前必須存在臨時措施)

“淋雨問題改進表”由工藝技術部主控進行跟進,對其中需要立項的項目,以“工作聯絡單”形式經總經理批準后,發予質量管理部納入立項管理。

2.3 項目改進

各部門收到清單后按清單進行整改,相關標準依據車身漏水控制圖、臨時工藝處理單和作業指導書進行。

2.4 問題點確認并關項

各部門淋雨負責人對到期項目進行資料提交,工藝工程師進行確認,項目關閉。

3 漏水問題的標準制定

漏水控制圖,并將問題點分為三類:A 類經常發生的嚴重問題;B 類經常發生的一般問題;C 類偶爾發生的問題。

3.1 焊裝車間

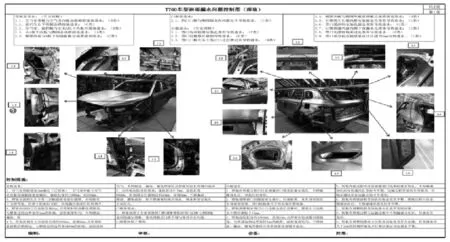

焊裝車間主要漏水問題有:密封膠施膠不到、鈑金錯位、變形影響總裝裝配、焊點擊穿等情況,具體見圖4 所示。

圖4 焊裝漏水問題控制圖示意圖

3.2 涂裝車間

涂裝車間主要漏水問題有:堆膠影響總裝裝配、密封膠密封不嚴、密封不到位等情況,具體位置見圖5 所示。

圖5 涂裝漏水問題控制圖示意圖

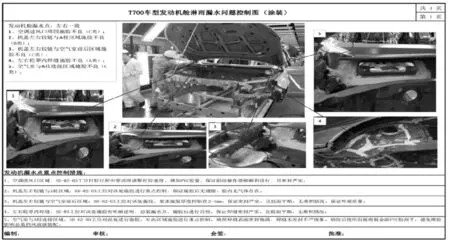

3.3 總裝車間

總裝車間主要漏水問題由:堵蓋安裝不到位、前后擋施膠不到位、卡扣安裝不到位等情況,具體見圖6 所示。

圖6 總裝漏水問題控制圖示意圖

3.4 漏水點項目等級轉項標準

3.4.1 A 類漏水項

如連續6 個月無漏水問題,將在第7 個月轉化為B 類漏水項。

3.4.2 B 類漏水項

如連續6 個月無漏水問題,將在第7 個月轉化為C 類漏水項。

3.4.3 C 類漏水項,作為永久跟蹤項

4 總結

為了更好的控制漏水問題,可以將A 類、B 類、C 類問題設置不同的獎勵金額,只要在一定的產量下出現頻次少于千分之幾,就可以得到相應的獎勵,當然漏水數量大于千分之幾時,同樣會給予相應的處罰。

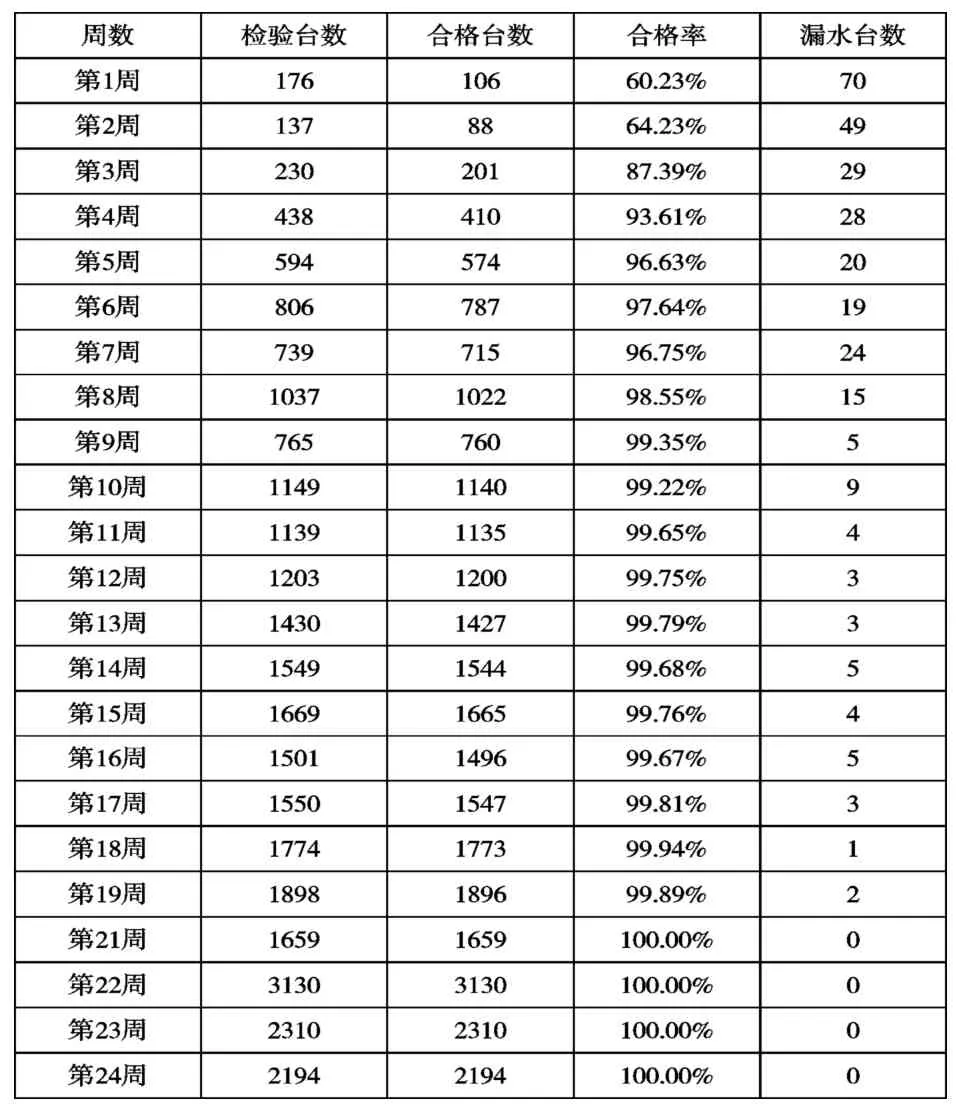

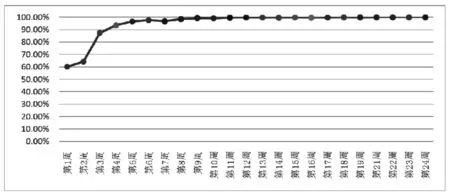

經過24 周的生產數據統計,共計:31291 臺車身,從最初的漏水合格率60%提升到100%(數據見表1),當然出現漏水后都是及時在公司內進行修復處理,再經過多次淋雨驗證,車內無漏水問題時,才會進行下一步工作,漏水車輛絕不會流到市場上,針對以上方案,通過批量生產驗證后,發現漏水問題得到有效控制,漏水車輛數量逐步減少,從趨勢圖上可以看出合格率穩步上升(如圖7 所示)。

表1 總裝淋雨漏水故障率

圖7 總裝淋雨漏水故障率趨勢圖

5 結論

本文通過研究有關車身漏水的觀點,在汽車生產實地調查研究的基礎上,發現汽車行業有著諸多共同點和普遍性,并就如何在今后的車身漏水管理中,完善這些不足提出了相應的對策和建議,希望能借此幫助行業內彌補現有車身漏水的問題,改善和控制車身漏水的作用,為汽車行業的發展提供強大動力。