典型零件清洗工藝方案的研究

付昕 張潔

摘 要:在機械產品加工制造的過程中,金屬零件極容易產生油污、塵污等污染,影響零件的清潔度要求,因此就需要采用合理經濟的方案進行金屬零件的清洗。本文針對典型齒輪和殼體零件,進行不同的清洗工藝方法后,檢測清潔度是否達到企業標準要求,從而總結出齒輪殼體類零件不同清潔度要求的合理化清洗工藝方案。

關鍵詞:齒輪;殼體;清洗;清潔度

1 目前現狀

在機械加工和生產中,零部件的油污、塵垢清洗是必不可少的一個環節。在目前的機械加工零件清洗工作中,常見的清洗方法主要是以機械清洗為主,使用的清洗工藝方式多樣,清洗設備種類繁多,清洗設備制造商水平參差不齊。我公司生產的零部件種類繁多,結構多樣,類似結構零件的清潔度要求不同,而清洗工藝方式通用,針對性不強,清洗機形式單一,多為通過式清洗機。公司企標S61019-2012《變速器零部件清潔度規范》中對清潔度進行了規定,要求每公斤雜質質量不超過3mg,S變速器每公斤雜質質量不超過0.55mg。

2 研究目的

清洗零件選擇什么方法或幾種方法的組合是十分關鍵的。取決于零件要求的清潔度和清洗節拍。我們需要通過試驗驗證,研究清洗工藝、清洗設備與零件及清潔度的對應關系,形成針對我公司不同零件、不同清潔度要求選擇合理經濟的清洗工藝和清洗設備,保證經濟可靠的滿足產品清潔度要求。

3 主要相關工藝試驗及分析

3.1 齒輪類零件清潔度試驗

●試驗目的:驗證齒輪零件在不同的擺放狀態下經過不同清洗工藝方法后的清潔度是否符合企標要求。

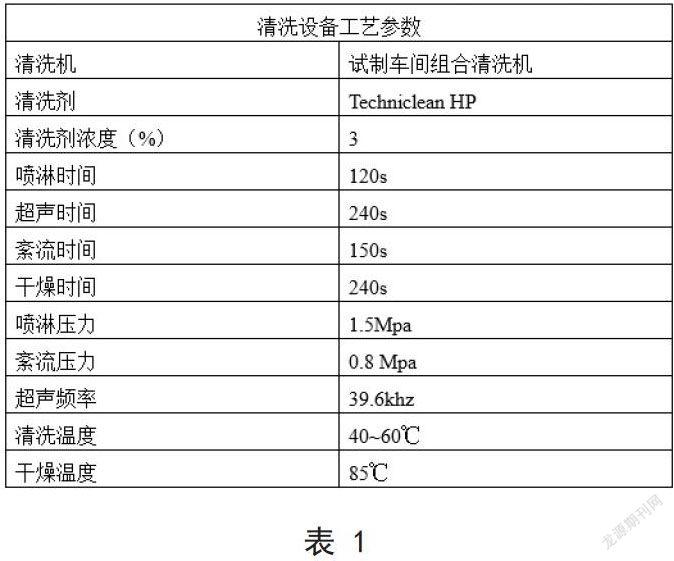

●試驗過程:將40個齒輪零件4304315平均分成4組,每組10個零件再平均分成2組進行完全相同的試驗。4組試驗零件平放或立放于清洗框中,分別進行不同的清洗工藝方法,包括噴淋、超聲波、紊流。清洗設備設定工藝參數見表1。沖洗清洗后的零件,收集沖洗液到廣口瓶中,使用濾膜(5微米聚氨酯)對沖洗液進行過濾后,對帶有雜質的濾膜烘干稱重,進行雜質質量分析、最大顆粒尺寸分析,從而得出零件清潔度是否符合要求。

●試驗結果:見表1。

●試驗結論:在我公司能夠實現的清洗工藝參數下,齒輪類零件在不堆疊的情況下,無論平放還是立放,經過紊流-噴淋清洗后,可達到普通機械式變速箱零件清潔度要求。經過完整的噴淋-超聲-紊流后,清潔度可以達到S及緩速器的要求。

3.2 殼體類零件清潔度試驗

●試驗目的:驗證殼體零件在專用清洗框中經過不同清洗工藝方法后的清潔度是否符合企標要求。

●試驗過程:將三種殼體類零件F96194-29、JSD220-1707015-Y、12JS160T-1702015-Y放置于專用清洗框中,共分成3組,每組兩個清洗框分別通過紊流+噴淋清洗,清洗設備設定工藝參數見表1。沖洗清洗后的零件,收集沖洗液到廣口瓶中,使用濾膜(5微米聚氨酯)對沖洗液進行過濾后,對帶有雜質的濾膜烘干稱重,進行雜質質量分析、最大顆粒尺寸分析,從而得出零件清潔度是否符合要求。

試驗結論:在我公司能夠實現的清洗工藝參數下,殼體類零件經過紊流-噴淋后,清潔度可以達到我公司普通機械式變速箱零件清潔度要求。

4 總結

齒輪類零件在不堆疊的情況下,平放立放清洗后的清潔度幾乎無差異。經過完整的噴淋-超聲-紊流清洗工藝流程后,清潔度可以達到S變速器及緩速器的要求。齒輪零件只經過紊流-噴淋清洗后,可達到普通機械式變速箱零件清潔度要求,難以達到S變速器及緩速器零件清潔度要求。殼體類零件經過紊流-噴淋后,清潔度可以達到我公司普通機械式變速箱零件清潔度要求,但難以達到S及緩速器的清潔度要求。結合S高壓清洗機清潔度檢測,認為殼體類零件要達到S、緩速器清潔度要求,采取高壓定點定位是必要的。而齒輪零件只要清洗工藝安排合理、器具選用恰當,可以使用通過式清洗機滿足清潔度要求。

5 后續工作展望

雖然我們通過零件清洗后清潔度檢測的試驗得出了一定的結論,驗證了齒輪和殼體類零件的清潔度。但是此次研究僅針對典型的零件,有復雜深孔盲孔的零件我們還未提出合理的試驗方法來驗證清洗工藝和清潔度。后續我們會對復雜零件進行試驗驗證,以滿足我公司零部件種類多樣的清洗工藝和清潔度要求,從而制定出我公司合理化的零件清洗工藝方案。該工藝方案可提升日后所訂購清洗設備的清洗能力,也為降低清洗設備的總采購價格打下技術基礎。

參考文獻

[1]吳立春.機械加工過程中的金屬清洗[J].科技致富向導,2015(04).

[2]王恒. 金屬清洗與防銹[J],化學工業出版社..

[3]李茂生.金屬加工行業清洗技術現狀與發展[J].潤滑與密封,2009(3).