RTO燃燒室的流場與應力分析

姚興安,劉虎禎,李寶榮

(中國船舶重工集團公司第七二三研究所,江蘇 揚州 225101)

0 引 言

揮發性有機化合物(VOCs)一般指沸點低于250 ℃的化學物質,是比較常見的大氣污染物,主要來源于石化、制藥、汽車噴涂、家具涂裝等行業排放的有機廢氣,排放量已接近或超過NOx排放量,年排放量超過2 000萬噸[1],在未來相當長的時期內,VOCs肯定是監管和處理重點。許多VOCs具有神經、腎臟和肝臟毒性,甚至有致癌作用,能損害血液成分和心血管系統,誘發免疫系統疾病、內分泌系統及造血系統疾病[2]。目前VOCs有很多種處理方式,主要包括催化氧化、活性炭吸附、催化焚燒等方法。根據VOCs廢氣產生特點及經濟性,蓄熱式焚燒(RTO)技術具有凈化效率高、污染物分解徹底、換熱效率高、節能、阻力低、風機裝機功率小等優點[3],對處理VOCs有著較廣泛的應用前景。而RTO最重要的結構部分是氧化室,要保證廢氣流動分布均勻、一定的停留時間及結構的可靠性,研究RTO氧化室的流場與應力具有重要的意義。

1 RTO技術簡介

RTO技術是將廢氣中的揮發性有機污染物熱力氧化成二氧化碳和水的一種廢氣治理技術;其良好運行的三要素為3Ts,即溫度(Temperature)、湍流度(Turbulence)以及停留時間(Time),RTO設備的正常工作溫度為 760 ℃~800 ℃,同時RTO設備內部需要保持較好的湍流度,使得 VOCs 廢氣在RTO設備中分布得較為均勻,避免局部高溫造成爆炸等事故的產生;最后,VOCs氣體污染物分子需要在高溫區停留一定時間才能取得較高的廢氣去除率。RTO設備可將廢氣燃燒放出的熱量存儲下來并用于未反應廢氣的預熱,熱回收效率可達95%以上,從而節省廢氣升溫所需的燃料消耗。

2 RTO工作原理

蓄熱式熱氧化爐與傳統的催化燃燒、直燃式熱氧化爐相比,具有熱效率高(大于90%)、運行成本低、能處理大風量低濃度(相對于廢氣排放而言)等優點。RTO裝置有兩室、三室及多室裝置,兩室RTO裝置VOCs的去除率在95%~98%,三室RTO裝置VOCs去除率可達到98%以上[4]。兩室RTO沒有吹掃工序,在進行閥門切換時,部分VOCs廢氣沒有經過處理直接排放,從而降低了VOCs的去除效率。多室RTO是在廢氣量非常大的情況下,為保證廢氣進氣的均勻性,增加了同時進氣和出氣的蓄熱室數量。目前三室RTO是主流實用裝置,較好地兼顧了效率和投資成本[5]。

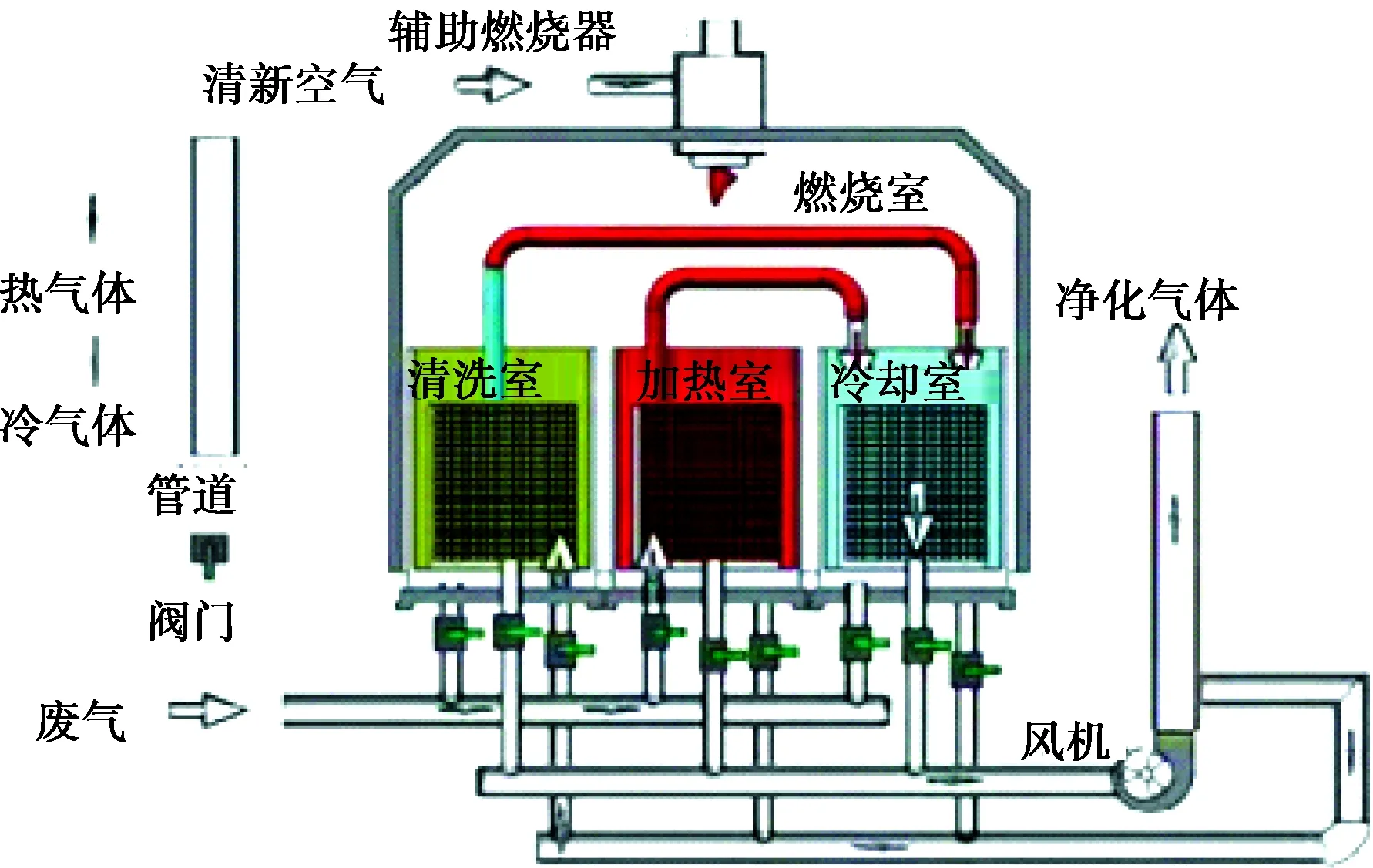

三室RTO的工作原理是:揮發性有機廢氣經過前處理的過濾器,去除廢氣中的漆霧等顆粒物,待處理的低溫廢氣經引風機進入蓄熱室1,由燃料燃燒加熱至800 ℃左右,廢氣中的VOCs被氧化分解為二氧化碳和水[6],并放出熱量;反應后的高溫凈化氣從蓄熱室2進入特殊結構的陶瓷蓄熱體,絕大部分熱量被蓄熱體吸收貯存(熱效率≥95%);經降溫后的凈化氣一部分經煙囪排放,另一部分被引回蓄熱室3,吹掃其中殘留的未處理廢氣;3個蓄熱室通過閥門切換依次執行進氣、吹掃、排氣的環節,進行高效熱回收的同時,保證高效揮發性有機廢氣凈化效率,切換時間根據實際情況可以調整,風機由變頻器控制,以適應不同的運行工況。系統正常運行后,待處理的低溫廢氣在蓄熱室內已被預熱,同時揮發性有機污染物燃燒放出熱量,外加燃料的用量較少,從而達到節約能量的效果。具體工作原理及流程如圖1所示。

圖1 RTO工作原理圖

3 RTO燃燒室結構尺寸

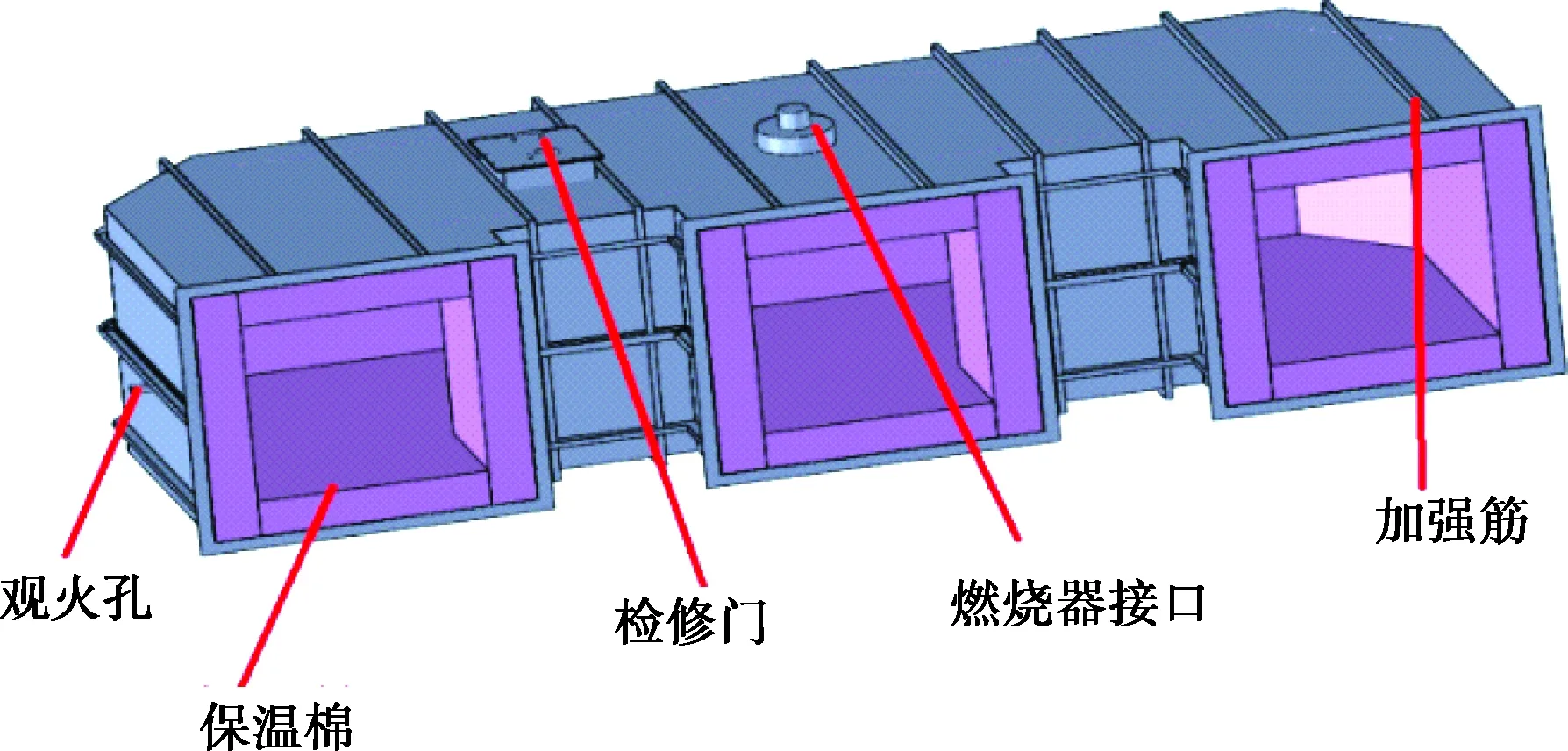

本公司研發的RTO燃燒室的三維結構圖如圖2所示,壁厚5 mm,燃燒室壁面材質為Q235,加強筋材質也為Q235。

圖2 燃燒室結構三維圖

為減少設備、管道及其附件向周圍環境散熱或降低表面溫度,滿足節能要求的同時保障操作安全性和條件,對于介質溫度高于60 ℃的管道、設備、室體均需要進行保溫,保證外表面溫度不允許超過最高值50 ℃,不可實現區域設置防觸碰警示。

不同保溫材料具有不同溫度使用范圍和隨溫度變化的導熱系數。硅酸鋁棉及其制品是工業爐窯常用的保溫材料,耐溫可達 1 000 ℃~1 200 ℃,也是RTO常用的內保溫材料。遵循通用化原則,方便后期外購和安裝的便捷性,此系統保溫材料全部選用硅酸鋁棉及其制品。管道和設備的保溫厚度主要取決于保溫材料的導熱系數,而導熱系數隨溫度變化,可近似為與保溫內外溫度的算術平均值Tm成線性關系。

根據《98R418 管道及設備保溫》進行保溫厚度的計算,對于設備和管道,保溫厚度為:

(1)

式中:λ為保溫材料的導熱系數,取0.035 W/﹙m·℃﹚;α為保溫層外表面放熱系數,室外安裝時取8.141 W/﹙m2·℃﹚;To為介質溫度,℃;Tα為環境溫度,取35 ℃;Ts為保溫層外表面溫度,取50 ℃。

由式(1)可知,保溫厚度δ=0.035/8.141×(800-50)/(50-35)=215 mm,本文設計的保溫厚度為250 mm。

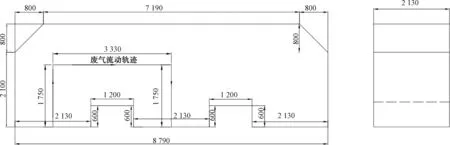

RTO內部溫度在實際運行中保持在760 ℃~800 ℃,經計算壁面安裝250 mm厚的保溫棉,材質為硅酸鋁。本單位設計RTO的風量為10 000 Nm3/h,燃燒室最大壓力可達到800 Pa(表),燃燒室的設計尺寸如圖3所示。取截面中點的流動軌跡為廢氣流動軌跡,估算廢氣的停留時間。

圖3 RTO燃燒室設計尺寸

4 RTO樣機燃燒室流場分析

考慮到廢氣在氧化室的停留時間需要超過1 s,因此利用Solidworks軟件的流體仿真模塊得到廢氣在燃燒室的速度場。由于RTO的設計風量是10 000 Nm3/h,而RTO燃燒室的最高溫度在800 ℃左右,因此設置燃燒室廢氣入口體積流量為10.918 m3/s,考慮到后期需要利用RTO爐膛高溫氣間接預熱脫附氣,需保證爐膛壓力在800 Pa(表),因此設置廢氣出口處靜壓為800 Pa(表)。由圖4可知,速度最大處為6.134 m/s,由于截面中點的路徑長度為6.83 m,因此廢氣停留時間大于1 s。由廢氣1 s時的流體跡線可知,大部分廢氣未離開氧化室,符合設計要求,與理論計算相符。

圖4 RTO燃燒室的流體1 s時的運動跡線

5 RTO樣機燃燒室溫度場分析

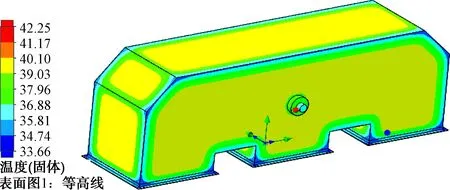

為保證外表面溫度不允許超過最高值 50 ℃,需對RTO燃燒室的結構進行溫度場分析。其中定義外壁的空氣溫度為35 ℃,熱交換系數為20 W/m2/K,保溫棉的內表面溫度為800 ℃,熱交換系數為8 W/m2/K。由圖5可知,當保溫棉厚度為250 mm時,RTO燃燒室外壁溫度大概在50 ℃以下,滿足了工業要求。

圖5 RTO燃燒室外壁面溫度分布(保溫厚度250 mm)

6 RTO樣機燃燒室應力分析

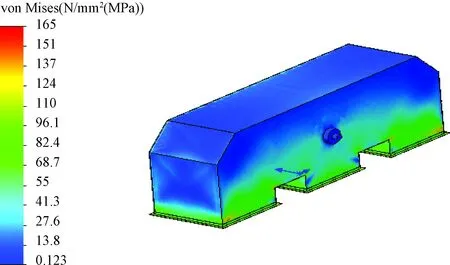

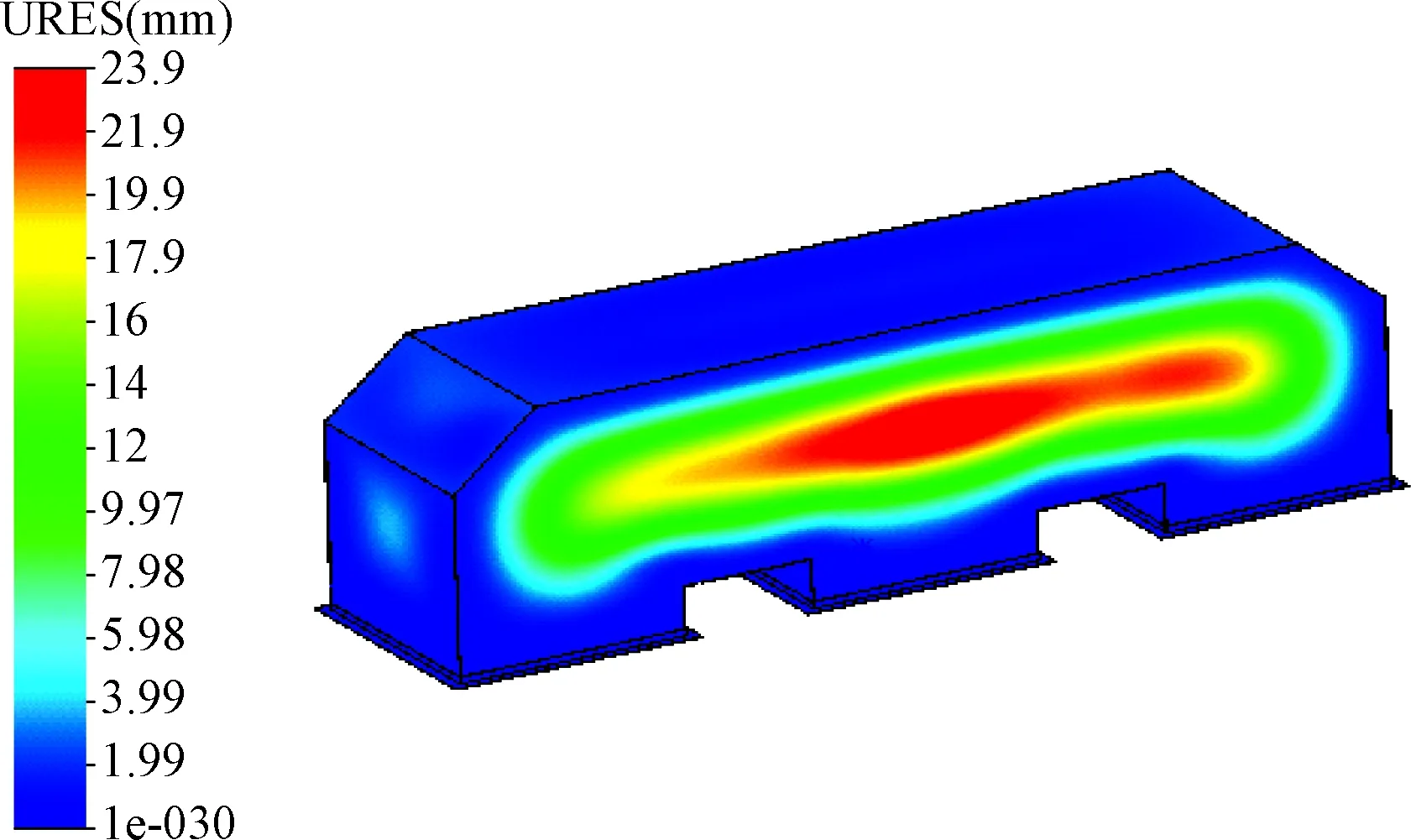

考慮到后期需要利用RTO爐膛高溫氣間接預熱脫附氣,需保證爐膛壓力在800 Pa(表)。因為爐膛承受一定的壓力,因此對結構進行應力分析。考慮到RTO燃燒室外殼溫度大約在50 ℃,所以給外殼施加50 ℃的溫度載荷。RTO燃燒室內壁面施加800 Pa(表)的壓力載荷,燃燒室與蓄熱室連接處采用固定約束,并考慮RTO燃燒室的重力載荷,應力云圖如圖6所示,最大應力為165 MPa<235 MPa,因此該結構安全。圖7為RTO燃燒室外殼的變形圖,最大變形為23.9 mm。

圖6 RTO燃燒室應力云圖

圖7 RTO燃燒室變形云圖

7 結束語

通過對RTO的燃燒室結構的流場分析來驗證本公司所設計的RTO結構的燃燒室廢氣停留時間,流場分析結果表明,廢氣停留時間已經超過1 s。

通過對RTO燃燒室結構的溫度場分析來驗證本公司所設計的保溫層厚度是否達到設計要求,保證外表面溫度不允許超過最高值 50 ℃,結果分析表明,RTO外殼溫度符合安全要求。

通過對RTO燃燒室結構的應力分析來驗證溫度、氣壓對結構的強度影響是否較大,分析結果表明,結構最大應力低于材料的屈服強度,沒有發生破壞。