多功能集成模塊化電源散熱設計及應用

汪思群

摘要:由于集成模塊化電源中使用了大量的大功率器件,它們在工作時會產生大量的熱量,電源內部過高的溫升將會導致對溫度敏感的功率器件等元器件的失效。因此,電源的散熱設計對提高電源乃至整套電子設備的工作可靠性顯得尤為重要。本文就多功能集成模塊化電源散熱設計及應用展開探討。

關鍵詞:模塊化、散熱、多功能集成

引言

多功能集成模塊化電源變換器模塊因其具有高變換效率、高功率密度、高可靠性的特點,能廣泛應用于車載、機載、艦載、彈載以及魚雷等軍用電子裝備中,電源在使用過程產生大量熱量,這些熱量若不及時散出,則會嚴重影響其運行。

1工作原理

電路主要由一個非隔離型Buck變換器和相應控制電路組成,控制電路主要由輸入電壓采樣Uin,輸出電壓采樣Ku,峰值電流采樣Ki,一個電壓調節器PID,一個功率開關SW導通信號生成電路和一個功率開關SW關斷信號生成電路。其中,功率開關SW導通信號生成電路由一個電容CC充放電電路和比較器Comp_1構成,功率開關SW關斷信號生成電路由峰值電流取樣,峰值電流基準生成電路kx+b(k>0)和比較器Comp_2構成。Buck電路工作在DCM狀態下,用峰值電流控制去控制功率開關管的關斷時刻,也即控制功率開關管的導通時間;用輸出電壓環路去控制功率開關管的導通時刻,也即控制功率開關管的關斷時間,導通時間和關斷時間之和即為整個開關周期。不同的輸入電壓下得到不同的導通時間,不同的負載條件下,得到不同的關斷時間,從而得到不同的開關周期,即可實現變頻控制。

2設計方案分析

電源工作過程中隨著輸入電壓升高,前級BuckMOS管和二極管損耗增加,為了快速將熱量導出,將原先在MOSFET和鋁基板之間的導熱墊換成導熱系數更高的陶瓷片+導熱墊。由此帶來的效果很明顯,溫升下降9度左右,提高高溫滿載情況下功率器件的溫度余量。同時,陶瓷片有效增加原邊器件與底板之間的安全距離。主電路板采用PCB表面貼裝(SMT)工藝。主電路板的PCB為多層板,厚度2mm以上,長度與寬度與低板凹槽的尺寸相匹配。采用多層板的目的主要是實現平面變壓器的繞組。所有功率器件均位于功率板上,發熱嚴重的功率器件均置于底面,靠近散熱底板,利于散熱。控制電路均位于控制板上,信號的傳遞通過雙排插針來實現。

3設計組成

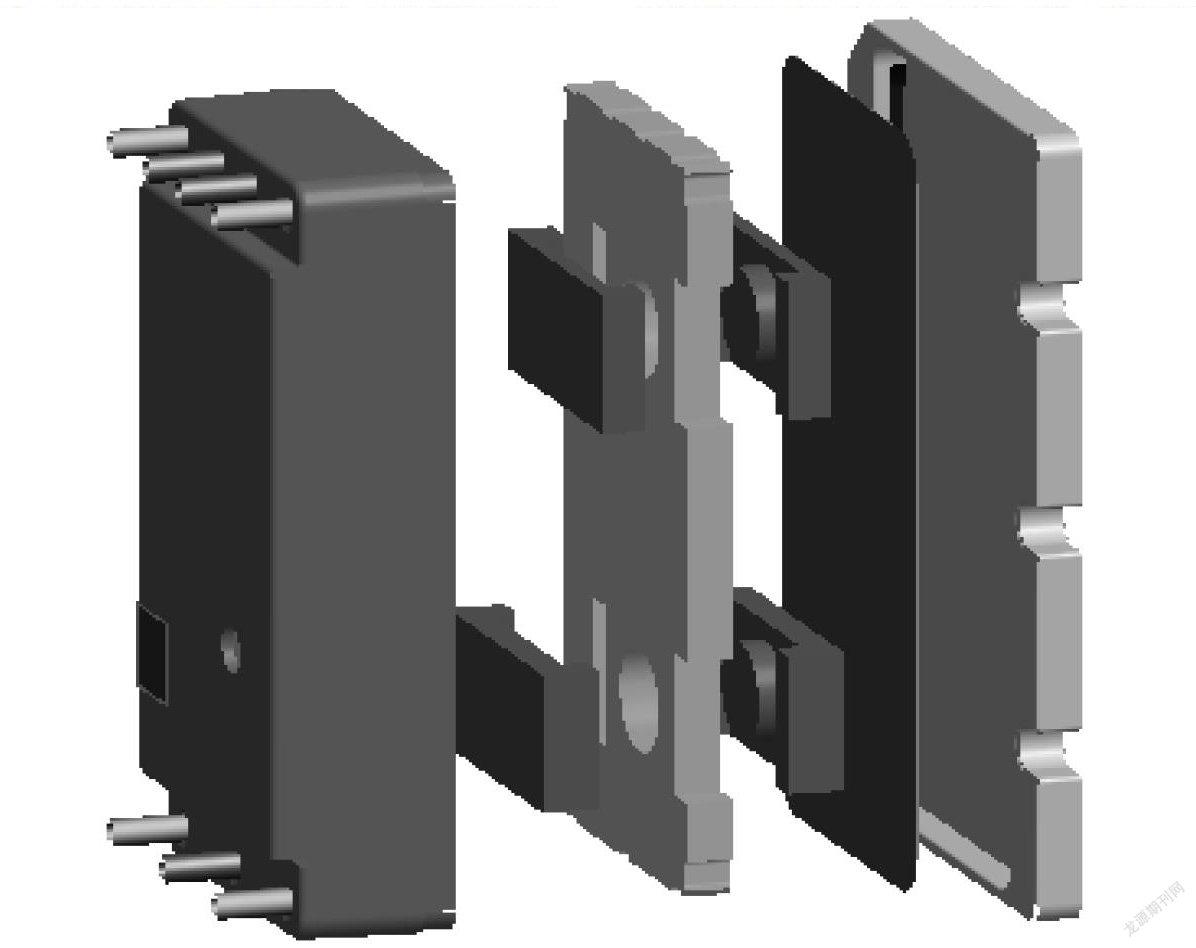

電路包含輸入濾波,變頻控制Buck電路,中線變換器,輔助電源,輸出濾波,恒壓控制,恒流控制,均流控制,保護電路等,結構上包括金屬鋁底板、封裝外殼、電路板及輸入輸出引腳等幾個部分。設計圖如下:

通過以下設計

3.1結構設計

金屬鋁底板、封裝外殼、電路板及輸入輸出引腳設計。

3.2可靠性設計

在電源模塊的設計中,需要在電路優化設計、元器件選型、降額設計、電磁兼容性設計、環境適應性設計、熱設計、可靠性預計等方面進行深入的研究,主要應遵循一下幾點準則:

(1)在電路優化設計方面,對電路進行簡化設計,減少元器件種類,使電路設計做到最優最簡;

(2)在元器件選型方面,優先選用目前比較流行的、容易采購的、質量等級較高的元器件,合并功能的元器件,減少元器件類型;

(3)在降額設計方面,應嚴格遵循GJB/Z35-93中對降額設計的要求,力求在滿足功能性能使用需求的情況下,做到合理降額,即不大幅增加設計成本,又能較大幅度提高系統的可靠性。

(4)根據可靠性計算,在25℃地面良好環境條件下,整機MTBF>2000000小時。常溫42天老化,冷熱沖擊,高低溫老化等一系列可靠性驗證滿足產品散熱要求。

參考文獻

[1]胡建軍,周冀衡,熊燕,等.烘絲工藝參數對烘后葉絲質量影響的研究[J].中國煙草學報,2017,13(6):24-29.

[2]朱存行.薄板烘絲機散熱器蒸汽壓力控制研究及應用[J].科技傳播,2015(3):172-173.

[3]高新霞.大功率電了元器件及設備結構的熱設計研究:「碩士學位論文」,河北:華北電力大學,2016.

[4]平麗浩,錢吉裕,徐德好,電了設備熱控新技術綜述(上).電了機械工程,2015.